Sebbene non esista un unico rivestimento PVD "migliore" in assoluto, il termine si riferisce spesso ai materiali più comuni e versatili utilizzati nel settore. Per applicazioni generiche, il Nitruro di Titanio (TiN) è probabilmente il rivestimento PVD più riconoscibile e storicamente significativo, ampiamente utilizzato per il suo equilibrio tra durezza, resistenza all'usura e caratteristico colore oro.

La domanda non è quale rivestimento PVD sia "il migliore", ma quale sia giusto per il tuo obiettivo specifico. Il PVD è una famiglia di processi utilizzati per applicare una vasta gamma di materiali, ciascuno con proprietà uniche come durezza, attrito o resistenza alla corrosione, per risolvere uno specifico problema ingegneristico.

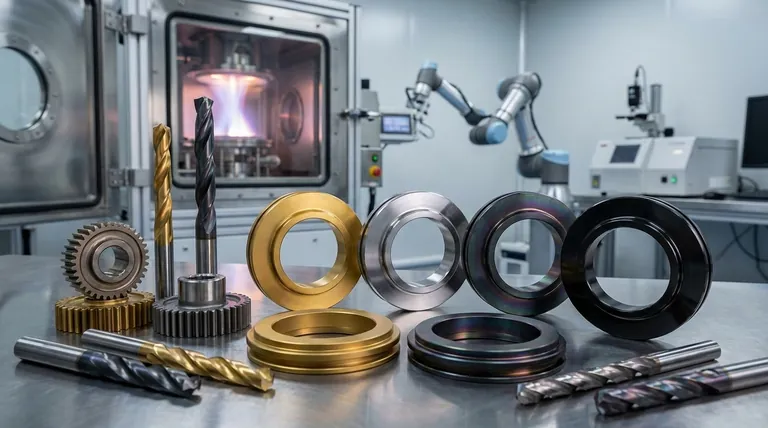

Cos'è il Rivestimento PVD? Una Panoramica Fondamentale

La Deposizione Fisica da Vapore (PVD) non è un singolo materiale, ma una sofisticata tecnica di rivestimento sottovuoto. Viene utilizzata per applicare un film eccezionalmente sottile ma altamente durevole su una superficie.

Il Principio Fondamentale: Da Solido a Film Sottile

In sostanza, il processo PVD prevede la presa di un materiale sorgente solido, chiamato "bersaglio", e la sua vaporizzazione all'interno di una camera ad alto vuoto. Questi atomi vaporizzati viaggiano quindi e si condensano sulla parte che si desidera rivestire, formando uno strato forte, denso e uniforme, un atomo alla volta.

Le Caratteristiche Chiave

I rivestimenti PVD sono straordinariamente sottili, misurando spesso tra 0,5 e 5 micrometri. Nonostante il loro spessore microscopico, migliorano drasticamente la durezza superficiale del pezzo, riducono l'usura e forniscono un'eccellente resistenza alla corrosione e agli agenti chimici.

L'Ambiente di Processo

L'intero processo avviene sottovuoto ad alte temperature, tipicamente comprese tra 250°C e 750°C (480°F e 1380°F). Questo ambiente ad alta energia assicura che il rivestimento aderisca con estrema tenacia alla superficie del substrato.

I Due Processi PVD Dominanti

Il termine "PVD" descrive una famiglia di tecniche. I due processi industriali più comuni sono lo Sputtering e l'Evaporazione ad Arco, che differiscono nel modo in cui vaporizzano il materiale sorgente.

Sputtering (Impattamento Catodico): Il Metodo Preciso e Uniforme

Nello sputtering, il materiale bersaglio viene bombardato da ioni energetici (spesso argon), che "staccano" fisicamente o sputano atomi. Questo metodo, in particolare lo sputtering magnetronico, è noto per produrre rivestimenti eccezionalmente lisci, uniformi e densi.

Evaporazione ad Arco: Il Metodo Veloce ed Energetico

L'Evaporazione Catodica ad Arco utilizza un arco elettrico ad alta corrente per vaporizzare il materiale bersaglio. Ciò crea un vapore altamente ionizzato che viene proiettato verso il substrato con notevole energia, risultando in un rivestimento estremamente duro e fortemente aderente.

Materiali di Rivestimento PVD Comuni e il Loro Scopo

La vera potenza del PVD risiede nella capacità di depositare materiali diversi e persino creare nuovi composti introducendo gas reattivi come azoto o ossigeno nella camera.

Nitruro di Titanio (TiN): Lo Standard di Riferimento Multiuso

Questo è il classico rivestimento color oro spesso visto su utensili da taglio e punte da trapano. Il TiN fornisce un ottimo miglioramento generale della durezza e della resistenza all'usura e funge da cavallo di battaglia affidabile per molte applicazioni.

Nitruro di Cromo (CrN): Lo Specialista Anti-Corrosione e Anti-Adesione

Il CrN è più duro e più resistente alla corrosione del TiN. Il suo aspetto simile all'argento e il coefficiente di attrito inferiore lo rendono una scelta eccellente per applicazioni in cui l'adesione, l'incrudimento (galling) o la corrosione sono preoccupazioni primarie, come nello stampaggio di materie plastiche e nella lavorazione alimentare.

Nitruro di Titanio Alluminio (TiAlN): Il Performante ad Alta Temperatura

Aggiungendo alluminio alla matrice di TiN, il TiAlN forma uno strato di ossido autoprotettivo ad alte temperature. Ciò lo rende un rivestimento superiore per la lavorazione ad alta velocità e altre applicazioni in cui il calore estremo causerebbe il cedimento di un rivestimento TiN standard.

Carbonio Simil-Diamante (DLC): Il Campione a Basso Attrito

I rivestimenti DLC sono una classe di materiali a base di carbonio amorfo che mostrano alcune delle proprietà uniche del diamante naturale. Sono eccezionalmente duri e hanno un coefficiente di attrito estremamente basso, rendendoli ideali per componenti di motori ad alte prestazioni, cuscinetti e impianti medici per ridurre l'usura e l'attrito.

Comprendere i Compromessi

Sebbene potente, la tecnologia PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Limitazioni di Temperatura del Processo

Le alte temperature richieste per il PVD implicano che non può essere utilizzato su substrati con bassi punti di fusione, come la maggior parte delle plastiche o delle leghe a bassa temperatura, senza rischiare danni o deformazioni al pezzo.

Deposizione a Linea di Vista

Poiché gli atomi vaporizzati viaggiano in linea retta, il PVD è un processo a "linea di vista". Rivestire geometrie interne complesse o fori profondi e stretti può essere difficile e richiede una rotazione e un posizionamento sofisticati del pezzo per garantire una copertura uniforme.

Equilibrio Costo vs. Prestazioni

Il PVD è un processo sottovuoto ad alta tecnologia che richiede notevoli investimenti di capitale e competenze. I vantaggi prestazionali devono essere valutati rispetto al costo, rendendolo più adatto per applicazioni in cui il miglioramento della durata, la riduzione dell'attrito o l'aumento della vita utile forniscono un chiaro ritorno sull'investimento.

Come Scegliere il Rivestimento PVD Giusto

La selezione del rivestimento corretto richiede di abbinare le proprietà del materiale al tuo obiettivo principale.

- Se il tuo obiettivo principale è la resistenza all'usura per uso generale: Il Nitruro di Titanio (TiN) è un punto di partenza eccellente ed economico.

- Se il tuo obiettivo principale è prevenire la corrosione o l'adesione del materiale: Il Nitruro di Cromo (CrN) offre protezione superiore e lubrificità.

- Se il tuo obiettivo principale è la lavorazione o il taglio ad alta temperatura: Il Nitruro di Titanio Alluminio (TiAlN) fornisce la stabilità termica necessaria per mantenere la durezza sotto il calore.

- Se il tuo obiettivo principale è minimizzare l'attrito sulle parti in movimento: I rivestimenti in Carbonio Simil-Diamante (DLC) offrono una combinazione ineguagliabile di durezza e basso attrito.

In definitiva, il rivestimento PVD più efficace è quello progettato precisamente per il problema che devi risolvere.

Tabella Riassuntiva:

| Materiale di Rivestimento | Proprietà Chiave | Applicazioni Comuni |

|---|---|---|

| Nitruro di Titanio (TiN) | Alta durezza, resistenza all'usura, colore oro | Utensili da taglio, punte da trapano |

| Nitruro di Cromo (CrN) | Eccellente resistenza alla corrosione, basso attrito | Stampaggio di materie plastiche, lavorazione alimentare |

| Nitruro di Titanio Alluminio (TiAlN) | Eccellente stabilità alle alte temperature | Lavorazione ad alta velocità |

| Carbonio Simil-Diamante (DLC) | Durezza estrema, attrito molto basso | Componenti motore, impianti medici |

Pronto a migliorare i tuoi componenti con il rivestimento PVD perfetto?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni precise di rivestimento PVD. Che tu stia sviluppando utensili da taglio, dispositivi medici o parti industriali ad alte prestazioni, le nostre soluzioni garantiscono durezza, resistenza all'usura e durata superiori.

Lascia che i nostri esperti ti aiutino a selezionare e applicare il rivestimento ideale, come TiN, CrN, TiAlN o DLC, per soddisfare le tue esigenze specifiche.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può elevare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

Domande frequenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili