Non esiste una singola temperatura minima per la sinterizzazione. Questo perché la sinterizzazione non è un evento fisico fisso come il punto di congelamento dell'acqua, ma un processo che dipende interamente dal materiale che viene riscaldato. La sinterizzazione è guidata dalla diffusione atomica, che avviene a temperature molto diverse per plastiche, metalli e ceramiche.

Il concetto critico da comprendere è che la temperatura di sinterizzazione è relativa al punto di fusione di un materiale. Come regola generale, una sinterizzazione efficace si verifica a una temperatura compresa tra il 50% e l'80% della temperatura di fusione assoluta del materiale, consentendo agli atomi di fondere le particelle insieme senza che il materiale perda la sua forma.

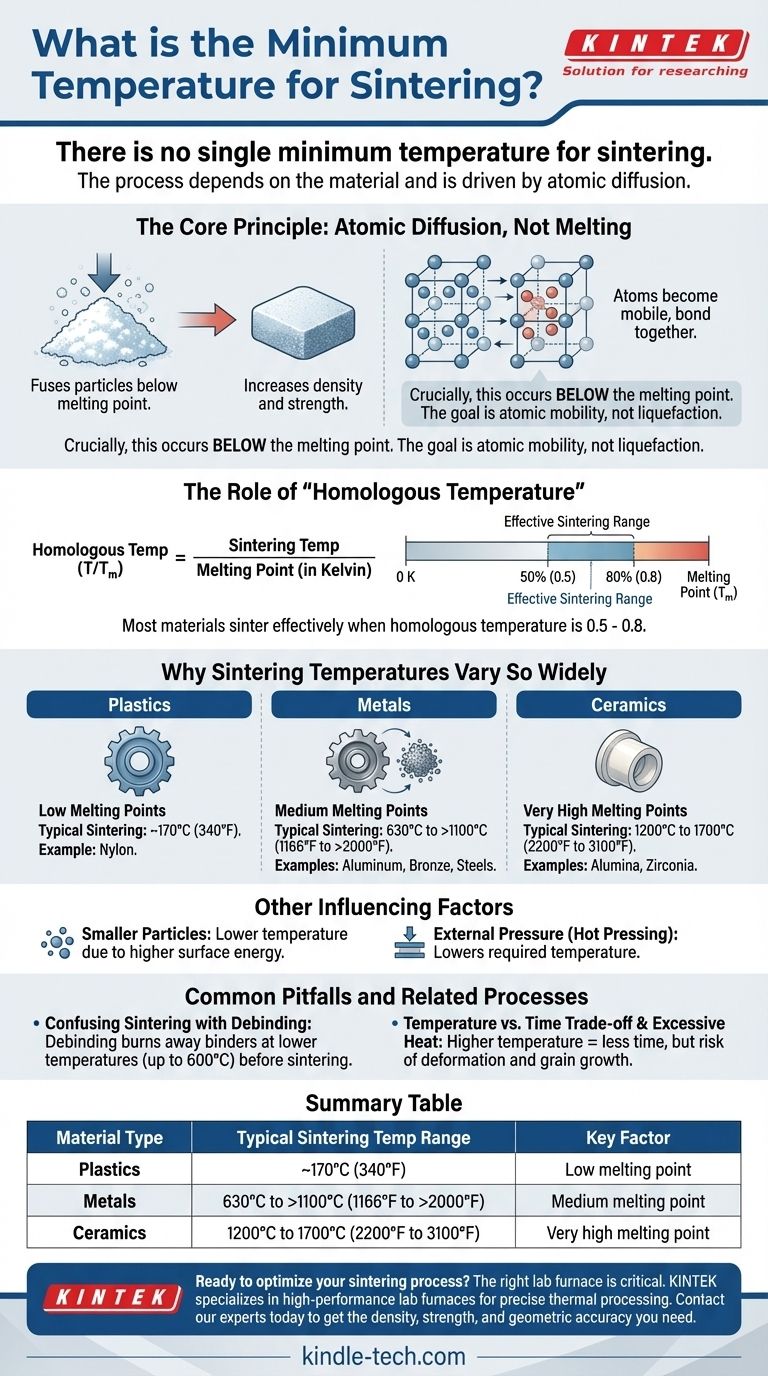

Il Principio Fondamentale: Diffusione Atomica, Non Fusione

Cos'è Realmente la Sinterizzazione

La sinterizzazione è un processo termico che fonde insieme le particelle di materiale, aumentandone la densità e la resistenza.

Immagina di pressare una manciata di neve sciolta per formare una palla di neve solida. Il calore e la pressione nella sinterizzazione ottengono un effetto simile a livello atomico, legando le singole particelle in una massa solida.

Fondamentalmente, questo avviene al di sotto del punto di fusione del materiale. L'obiettivo è rendere gli atomi sufficientemente mobili da legarsi, non trasformare il materiale in un liquido.

Il Ruolo della "Temperatura Omologa"

La chiave per comprendere le temperature di sinterizzazione è il concetto di temperatura omologa.

Questo è il rapporto tra la temperatura di sinterizzazione e il punto di fusione del materiale, entrambi misurati su una scala assoluta (Kelvin).

La maggior parte dei materiali inizia a sinterizzare efficacemente quando raggiunge una temperatura omologa compresa tra 0,5 e 0,8 (o dal 50% all'80%). Questo intervallo fornisce energia termica sufficiente affinché gli atomi si diffondano attraverso i confini delle particelle e riempiano gli spazi tra di esse.

Perché le Temperature di Sinterizzazione Variano Così Ampiamente

Poiché la temperatura di sinterizzazione è una percentuale del punto di fusione, le vaste differenze nei punti di fusione tra i materiali portano a un intervallo altrettanto ampio di temperature di sinterizzazione.

Il Tipo di Materiale è il Fattore Primario

- Plastiche: Con bassi punti di fusione, alcune plastiche come il nylon possono essere sinterizzate a temperature di appena 170°C (340°F).

- Metalli: I metalli comuni richiedono un calore significativamente maggiore. I 630°C menzionati in un'analisi sono tipici per leghe di alluminio o bronzo, mentre gli acciai richiedono temperature ben oltre i 1100°C (2000°F).

- Ceramiche: Con punti di fusione estremamente elevati, le ceramiche come l'allumina o la zirconia richiedono temperature di sinterizzazione molto elevate, spesso nell'intervallo da 1200°C a 1700°C (da 2200°F a 3100°F).

Altri Fattori Influenzanti

Sebbene il tipo di materiale sia dominante, altri fattori possono modificare la temperatura richiesta.

Le particelle più piccole hanno un'energia superficiale più elevata e sinterizzeranno a una temperatura leggermente inferiore rispetto alle particelle più grandi. L'applicazione di pressione esterna durante il riscaldamento (un processo chiamato pressatura a caldo) può anche abbassare la temperatura necessaria.

Errori Comuni e Processi Correlati

Confondere la Sinterizzazione con il Debinding

Il debinding è una fase preliminare separata utilizzata in alcune forme di produzione di metalli e ceramiche.

Questo processo utilizza un calore basso (tipicamente fino a 600°C) per bruciare un "legante" polimerico che tiene insieme le particelle nel loro stato grezzo. La sinterizzazione vera e propria inizia solo dopo che la fase di debinding è completa e la temperatura viene aumentata molto di più.

Il Compromesso Temperatura vs. Tempo

La sinterizzazione è una funzione sia della temperatura che del tempo.

Spesso è possibile ottenere una densità simile sinterizzando a una temperatura leggermente inferiore per una durata maggiore. Al contrario, una temperatura più elevata può ottenere lo stesso risultato in meno tempo. Questo compromesso è fondamentale per l'ottimizzazione del processo.

Il Rischio di Calore Eccessivo

L'utilizzo di una temperatura troppo alta o troppo vicina al punto di fusione può essere dannoso. Può causare l'afflosciamento o la deformazione del pezzo, facendogli perdere la forma desiderata. Può anche causare un'eccessiva crescita dei grani all'interno della microstruttura del materiale, il che spesso porta a scarse proprietà meccaniche come la fragilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare la temperatura corretta, devi prima definire il tuo materiale e il tuo obiettivo.

- Se il tuo obiettivo principale è lavorare con un materiale noto: Inizia con lo standard industriale consolidato per quel materiale, che rientrerà nell'intervallo del 50-80% del suo punto di fusione assoluto.

- Se il tuo obiettivo principale è ottimizzare un processo: Esplora attentamente il compromesso tra temperatura e tempo. Una temperatura più bassa per una durata maggiore potrebbe prevenire la crescita indesiderata dei grani e migliorare le proprietà del pezzo finale.

- Se il tuo obiettivo principale è la risoluzione dei problemi di deformazione dei pezzi: La tua temperatura è quasi certamente troppo alta. Riduci-la per assicurarti di essere ben al di sotto del punto di fusione del materiale per mantenere l'accuratezza geometrica.

In definitiva, comprendere che la sinterizzazione è un processo di movimento atomico ti consente di controllare il risultato bilanciando intelligentemente temperatura, tempo e proprietà del materiale.

Tabella riassuntiva:

| Tipo di Materiale | Intervallo Tipico di Temperatura di Sinterizzazione | Fattore Chiave |

|---|---|---|

| Plastiche | ~170°C (340°F) | Basso punto di fusione |

| Metalli | Da 630°C a >1100°C (da 1166°F a >2000°F) | Medio punto di fusione |

| Ceramiche | Da 1200°C a 1700°C (da 2200°F a 3100°F) | Punto di fusione molto alto |

Pronto a ottimizzare il tuo processo di sinterizzazione? Il giusto forno da laboratorio è fondamentale per raggiungere il perfetto equilibrio tra temperatura e tempo per il tuo materiale specifico. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per la precisa lavorazione termica di plastiche, metalli e ceramiche. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e assicurarti di ottenere la densità, la resistenza e l'accuratezza geometrica di cui hai bisogno.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quali sono i problemi di sicurezza con i nanomateriali? Gestire i rischi unici dei materiali su scala nanometrica

- Quali sono i limiti delle pompe a palette rotanti? Comprendere la dipendenza dall'olio e la compatibilità con i gas

- Qual è la funzione di un forno di essiccazione a convezione forzata da laboratorio? Ottimizzare l'analisi dell'umidità di Prosopis Juliflora

- Quali sono i parametri principali del processo di sputtering? Controllo della qualità del film sottile e del tasso di deposizione

- Che tipo di campioni possono essere caratterizzati con la spettroscopia IR? Analisi di Solidi, Liquidi e Gas

- Qual è il ruolo di un forno a convezione forzata nella sintesi di COF? Promuovere reazioni solvotermiche ad alta cristallinità

- In che modo un sistema di agitazione ad alta velocità contribuisce al tasso di recupero dei metalli? Massimizzare le rese di lisciviazione del solfuro di zinco

- Quali sono i contaminanti nell'olio di pirolisi? Comprendere le sfide intrinseche del bio-olio