In sostanza, la deposizione fisica da fase vapore (PVD) è un metodo per creare film sottili ad alte prestazioni. Il meccanismo prevede il posizionamento di un materiale sorgente solido (un "target") in un vuoto spinto, l'applicazione di energia per vaporizzare gli atomi della sua superficie e il consentire a questo vapore di viaggiare e condensarsi su un componente (il "substrato"), costruendo uno strato superficiale nuovo atomo per atomo.

Il principio centrale del PVD è il trasferimento fisico del materiale, non una reazione chimica. Pensala come il vapore acqueo di un bollitore che condensa su uno specchio freddo: il processo sposta semplicemente il materiale da un luogo all'altro in uno stato diverso, tutto all'interno di un ambiente sottovuoto controllato.

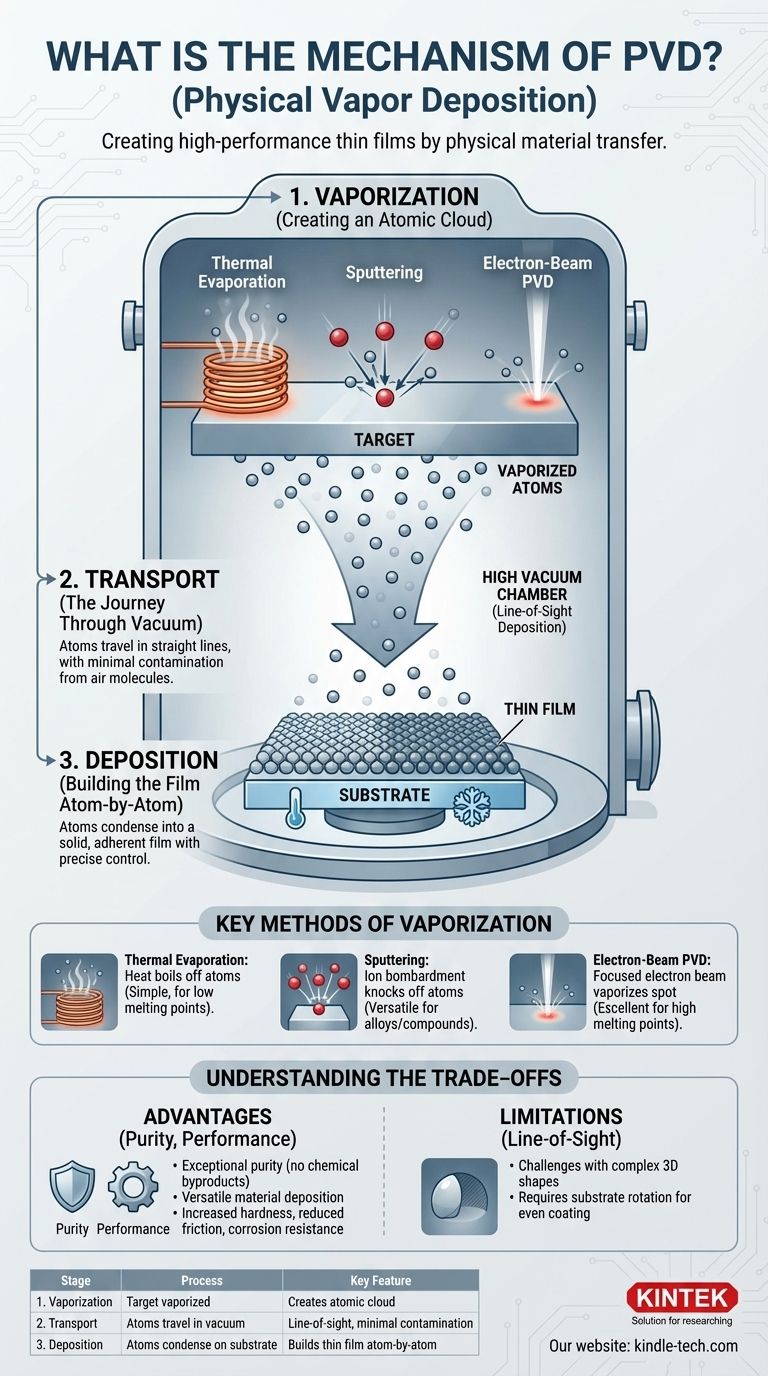

Le Tre Fasi Fondamentali del PVD

L'intero processo PVD, indipendentemente dalla tecnica specifica utilizzata, può essere suddiviso in tre fasi distinte. Comprendere questa sequenza è fondamentale per capire come funziona il PVD.

Fase 1: Vaporizzazione (Creazione di una Nube Atomica)

Il processo inizia con un blocco solido o un pezzo del materiale di rivestimento desiderato, noto come target. Questo target è sottoposto a una fonte di alta energia all'interno di una camera a vuoto.

Questa energia "bolle" o espelle efficacemente gli atomi dalla superficie del target, convertendo il materiale solido direttamente in un vapore gassoso. Il metodo specifico di vaporizzazione è ciò che differenzia i vari tipi di PVD.

Fase 2: Trasporto (Il Viaggio Attraverso il Vuoto)

Una volta che gli atomi sono liberati dal target, viaggiano attraverso la camera. Questo viaggio avviene in un vuoto spinto (pressione molto bassa), il che è fondamentale per due motivi.

In primo luogo, il vuoto assicura che ci siano molecole d'aria o di gas minime con cui gli atomi vaporizzati possano collidere, prevenendo la contaminazione. In secondo luogo, consente agli atomi di viaggiare in linea retta dalla sorgente al substrato, una caratteristica nota come deposizione a linea di vista.

Fase 3: Deposizione (Costruzione del Film Atomo per Atomo)

Gli atomi vaporizzati raggiungono infine il substrato, che è spesso più freddo. Al contatto, si condensano nuovamente in uno stato solido, formando un film sottile e altamente aderente.

Questo strato si accumula un atomo alla volta, consentendo un controllo eccezionale su spessore, struttura e purezza. Poiché non avvengono reazioni chimiche, il film depositato è composto dallo stesso materiale del target originale.

Metodi Chiave di Vaporizzazione nel PVD

Sebbene le fasi di trasporto e deposizione siano simili, il metodo di vaporizzazione definisce la tecnica PVD specifica e le sue applicazioni ideali.

Evaporazione Termica

Questo è il metodo più semplice. Il materiale target viene riscaldato tramite resistenza elettrica fino a quando i suoi atomi non vengono "fatti bollire" creando un vapore, molto simile a come l'acqua bollente crea vapore. È adatto per materiali con punti di fusione relativamente bassi.

Sputtering

In questo processo, il target viene bombardato con ioni ad alta energia (tipicamente da un gas come l'Argon). Questi ioni agiscono come palle da biliardo microscopiche, sbalzando gli atomi dal materiale target. Lo sputtering è altamente versatile e può essere utilizzato per una vasta gamma di materiali, comprese leghe e composti.

PVD a Fascio di Elettroni (E-Beam PVD)

Qui, un fascio di elettroni ad alta energia viene guidato magneticamente per colpire il materiale target. L'energia intensa e focalizzata provoca la vaporizzazione di un punto localizzato sul target. Questa tecnica è eccellente per materiali con punti di fusione molto elevati che sono difficili da evaporare termicamente.

Comprendere i Compromessi

Il PVD è una tecnologia potente, ma è essenziale comprenderne i vantaggi e i limiti per applicarla correttamente.

Vantaggio: Purezza e Versatilità

L'ambiente sottovuoto garantisce un rivestimento eccezionalmente puro, privo dei sottoprodotti delle reazioni chimiche. Il PVD può depositare quasi tutti i metalli, leghe o composti ceramici, rendendolo estremamente versatile.

Vantaggio: Miglioramento delle Prestazioni

I rivestimenti PVD sono ampiamente utilizzati per migliorare le proprietà superficiali di un componente. I benefici comuni includono un aumento significativo della durezza, una riduzione dell'attrito e una maggiore resistenza all'ossidazione e alla corrosione.

Limite: Deposizione a Linea di Vista

Poiché gli atomi viaggiano in linea retta, le superfici che non sono nella linea di vista diretta della sorgente non verranno rivestite. Ciò rende difficile rivestire uniformemente forme 3D complesse. Spesso sono necessari dispositivi di fissaggio che ruotano il substrato durante la deposizione per mitigare questo effetto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per decidere se il PVD è l'approccio giusto, considera il tuo obiettivo principale per il rivestimento.

- Se la tua attenzione principale è sui film sottili ultra-puri: Il PVD è una scelta ideale grazie all'ambiente sottovuoto pulito e al controllo a livello atomico sullo spessore.

- Se la tua attenzione principale è rivestire forme 3D complesse in modo uniforme: Sii consapevole del limite di linea di vista del PVD e assicurati che il tuo processo includa la rotazione del substrato, oppure considera un'alternativa come la deposizione chimica da fase vapore (CVD).

- Se la tua attenzione principale è aumentare la durezza e la resistenza all'usura sugli utensili: Il PVD è uno standard industriale leader per l'applicazione di rivestimenti duri come il Nitruro di Titanio (TiN) ed è una scelta eccellente.

In definitiva, il PVD fornisce un meccanismo preciso e potente per ingegnerizzare la superficie di un materiale a livello atomico.

Tabella Riassuntiva:

| Fase | Processo | Caratteristica Chiave |

|---|---|---|

| 1. Vaporizzazione | Il materiale target viene vaporizzato | Crea una nube atomica di materiale di rivestimento |

| 2. Trasporto | Gli atomi viaggiano attraverso il vuoto | Deposizione a linea di vista, minima contaminazione |

| 3. Deposizione | Gli atomi condensano sul substrato | Costruisce il film sottile atomo per atomo |

Pronto a migliorare i tuoi materiali con rivestimenti PVD di precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili. La nostra esperienza nella tecnologia PVD può aiutarti a ottenere proprietà superficiali superiori come maggiore durezza, attrito ridotto e maggiore resistenza alla corrosione. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura