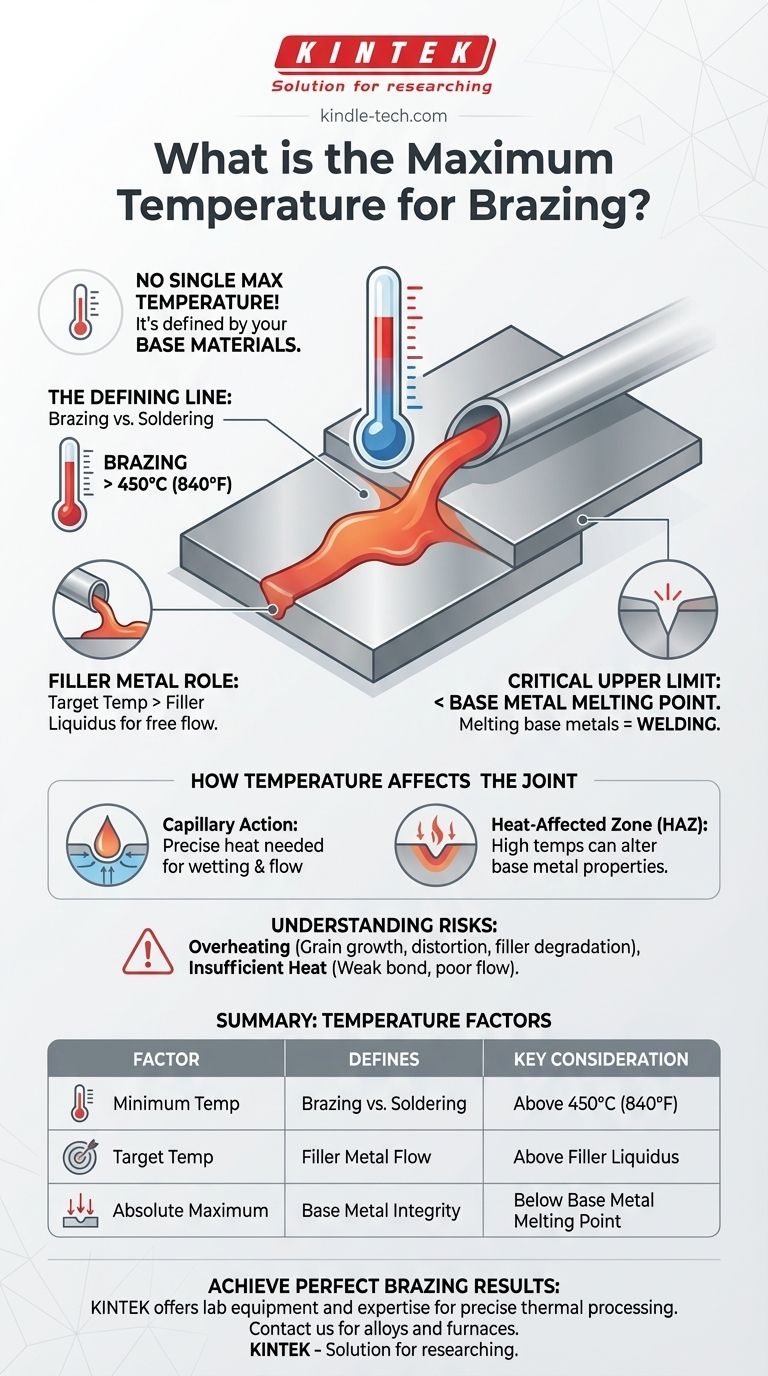

Per essere precisi, non esiste una singola temperatura massima per la brasatura. Invece, la temperatura massima è sempre definita dai materiali che si stanno unendo. La brasatura è fondamentalmente il processo di unione di metalli utilizzando un metallo d'apporto che fonde sopra i 450°C (840°F) ma sempre sotto il punto di fusione dei metalli di base stessi.

Il principio fondamentale della brasatura è riscaldare i metalli di base abbastanza da far fondere e scorrere il metallo d'apporto, ma mai abbastanza da far fondere i metalli di base. Pertanto, la temperatura "massima" è dettata dalla tolleranza termica delle parti da unire, non dal processo stesso.

La linea di demarcazione: Brasatura vs. Altri Processi

Per comprendere i limiti di temperatura, è essenziale distinguere la brasatura dai processi di giunzione termica correlati. L'intervallo di temperatura è ciò che definisce fondamentalmente il processo.

La soglia dei 450°C (840°F)

La definizione ufficiale dell'American Welding Society afferma che la brasatura avviene sopra i 450°C (840°F). Qualsiasi processo simile che utilizzi un metallo d'apporto che fonde al di sotto di questa temperatura è tecnicamente classificato come saldatura dolce.

Questa soglia è la temperatura minima affinché un processo sia considerato brasatura.

Il ruolo del metallo d'apporto

La temperatura specifica che si utilizza è determinata dalla lega del metallo d'apporto. Ogni lega di brasatura ha un "intervallo di fusione" definito dal suo solidus (la temperatura alla quale inizia a fondere) e dal suo liquidus (la temperatura alla quale è completamente liquida).

La temperatura di brasatura target è tipicamente impostata leggermente al di sopra della temperatura di liquidus del metallo d'apporto per assicurare che scorra liberamente.

Il limite superiore critico: Il metallo di base

La temperatura massima assoluta per qualsiasi operazione di brasatura è il punto di fusione dei metalli di base. Se si raggiunge il punto di fusione delle parti che si stanno unendo, non si sta più brasando; si sta saldando.

Questa è la regola più critica nella brasatura, poiché la fusione dei metalli di base compromette la loro integrità strutturale e vanifica lo scopo del processo.

Come la temperatura influenza il giunto

Il controllo della temperatura non riguarda solo l'evitare una fusione. Una gestione precisa del calore è fondamentale per creare un giunto forte e affidabile.

Azione capillare e bagnabilità

Il meccanismo primario per la distribuzione del metallo d'apporto è l'azione capillare, dove la lega liquida viene attratta nello spazio ristretto tra i metalli di base.

Una temperatura adeguata è essenziale per questo. Se il calore è troppo basso, il metallo d'apporto non diventerà abbastanza fluido da "bagnare" le superfici e scorrere. Se è troppo alto, può scorrere troppo rapidamente, lasciando vuoti.

La zona termicamente alterata (ZTA)

Anche se la brasatura avviene al di sotto del punto di fusione del metallo di base, le alte temperature creano comunque una zona termicamente alterata (ZTA). Questa è un'area in cui la microstruttura e le proprietà meccaniche del metallo di base possono essere alterate.

Ad esempio, una parte in acciaio precedentemente trattata termicamente può essere ammorbidita (ricotta) se la temperatura di brasatura è troppo alta o mantenuta troppo a lungo, indebolendo l'assemblaggio finale.

Comprendere i compromessi e i rischi

La scelta della giusta temperatura implica un equilibrio tra le esigenze del metallo d'apporto e le limitazioni del metallo di base. Una gestione errata di questo equilibrio introduce rischi significativi.

Rischio di surriscaldamento dei metalli di base

La modalità di guasto più comune è il surriscaldamento. Questo può causare la crescita del grano nel metallo, rendendolo fragile, o portare a distorsioni e deformazioni di parti di precisione. Per materiali come gli acciai per utensili temprati, il surriscaldamento può distruggere completamente le loro proprietà ingegneristiche.

Degradazione del metallo d'apporto

Un calore eccessivo può danneggiare il metallo d'apporto stesso. Alcune leghe contengono elementi con bassi punti di ebollizione, come zinco o cadmio. Il surriscaldamento può causare la vaporizzazione o la "combustione" di questi elementi, il che altera la composizione chimica del metallo d'apporto e può rilasciare fumi pericolosi.

Calore insufficiente e legame debole

Al contrario, il mancato raggiungimento della temperatura di lavoro adeguata per il metallo d'apporto si traduce in un giunto scadente. Il metallo d'apporto può agglomerarsi senza scorrere, non aderire ai metalli di base e creare un legame con poca o nessuna resistenza meccanica.

Fare la scelta giusta per il tuo obiettivo

La temperatura di brasatura ideale è una finestra attentamente controllata, specifica per la tua lega d'apporto e i tuoi materiali di base. Per garantire un giunto riuscito, concentrati sulle esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è unire parti sensibili al calore o trattate termicamente: Seleziona una lega di brasatura con la temperatura di lavoro più bassa possibile per minimizzare l'impatto sulle proprietà del metallo di base.

- Se il tuo obiettivo principale è colmare spazi più ampi o creare raccordi: Scegli una lega con un intervallo di fusione più ampio (stato pastoso) e controlla attentamente il calore per manipolare il metallo d'apporto mentre si solidifica.

- Se il tuo obiettivo principale è la massima resistenza del giunto per materiali come acciaio o carburi: Seleziona un metallo d'apporto ad alta resistenza (come una lega nichel-argento o argento) e assicurati che i metalli di base siano riscaldati uniformemente alla temperatura di lavoro ideale del metallo d'apporto per una corretta bagnabilità e scorrimento.

In definitiva, una brasatura di successo è un delicato equilibrio: abbastanza calda da attivare il metallo d'apporto, ma abbastanza fredda da preservare l'integrità dei materiali di base.

Tabella riassuntiva:

| Fattore | Definisce | Considerazione chiave |

|---|---|---|

| Temperatura minima | Brasatura vs. Saldatura dolce | Deve essere superiore a 450°C (840°F) |

| Temperatura target | Scorrimento del metallo d'apporto | Impostata al di sopra del punto di liquidus del metallo d'apporto |

| Massimo assoluto | Integrità del metallo di base | Deve rimanere al di sotto del punto di fusione del metallo di base |

Ottieni risultati di brasatura perfetti ogni volta. La scelta della giusta temperatura è fondamentale per la resistenza del giunto e l'integrità del metallo di base. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per una lavorazione termica precisa. I nostri esperti possono aiutarti a selezionare le leghe di brasatura e i forni ideali per i tuoi materiali specifici e le tue esigenze applicative. Contatta il nostro team oggi stesso per discutere come possiamo supportare le esigenze di brasatura e giunzione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza