Non esiste un tempo massimo di vulcanizzazione unico per il processo di stampaggio a compressione. La vulcanizzazione non è un parametro universale; è una variabile calcolata che dipende interamente dal materiale utilizzato, dallo spessore della parte da stampare e dalla temperatura dello stampo. Una parte sottile potrebbe vulcanizzare in meno di un minuto, mentre un componente molto spesso e grande potrebbe richiedere diverse ore.

Il principio fondamentale da comprendere è che l'obiettivo non è raggiungere un tempo "massimo", ma un tempo ottimale. Questa finestra ottimale assicura che il materiale reticoli completamente per raggiungere le sue proprietà fisiche desiderate senza iniziare a degradarsi a causa dell'eccessiva esposizione al calore.

Perché il "Tempo Massimo" è un Concetto Fuorviante

Nello stampaggio a compressione, lavoriamo principalmente con plastiche termoindurenti o elastomeri. Il processo di "vulcanizzazione" è una reazione chimica, spesso chiamata vulcanizzazione o reticolazione, che fissa permanentemente il materiale nella sua forma finale.

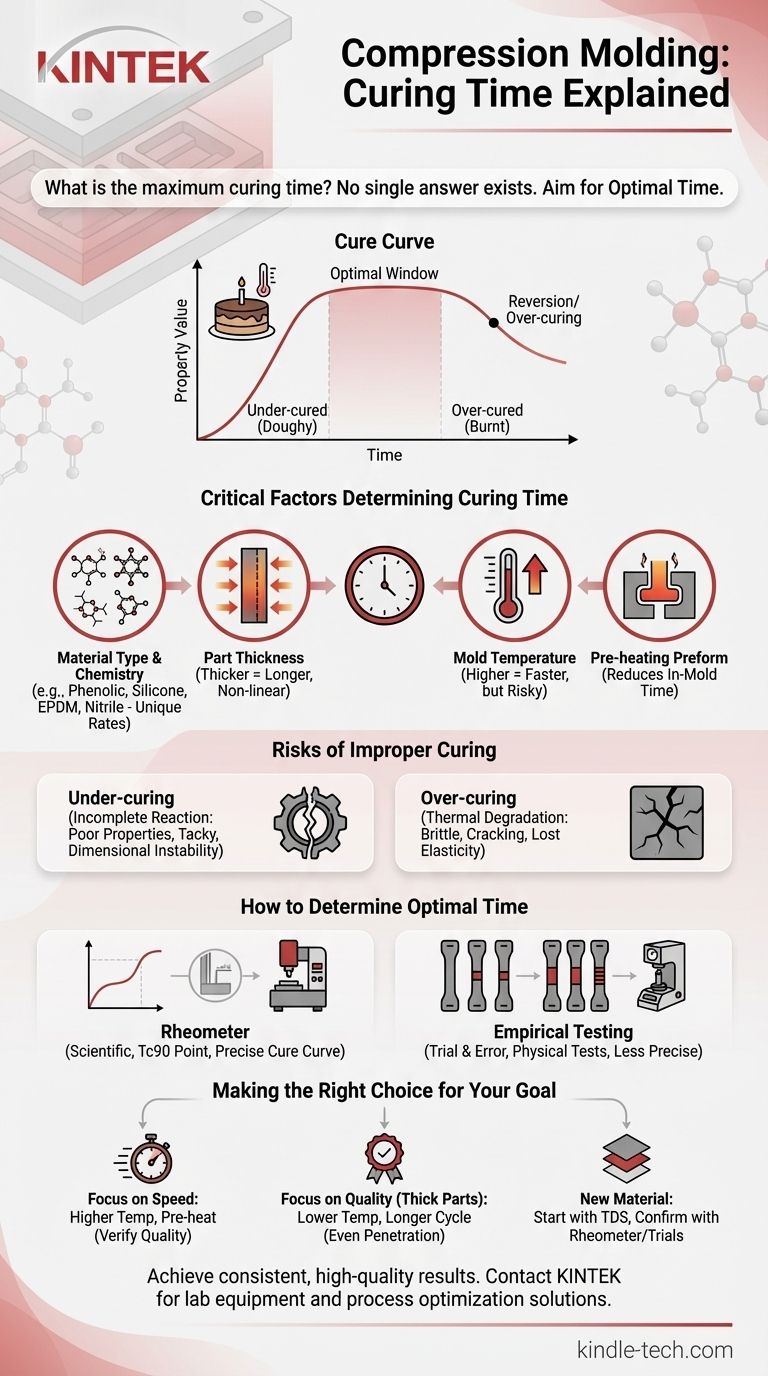

La Curva di Vulcanizzazione

Immagina di cuocere una torta. Se la togli troppo presto, è poco cotta e pastosa. Se la lasci troppo a lungo, si brucia. La vulcanizzazione di un termoindurente segue un principio simile, scientificamente rappresentato da una curva di vulcanizzazione.

Questa curva mostra che le proprietà del materiale migliorano rapidamente man mano che vulcanizza, raggiungono un plateau ottimale e poi iniziano a diminuire se lasciato al calore troppo a lungo—un fenomeno noto come reversione o sovra-vulcanizzazione. Il tempo "massimo" di cui stai chiedendo è in realtà il punto in cui inizia questa degradazione.

I Fattori Critici Che Determinano il Tempo di Vulcanizzazione

Per determinare il tempo di vulcanizzazione corretto per la tua specifica applicazione, devi analizzare quattro variabili chiave.

Fattore 1: Tipo e Chimica del Materiale

Ogni materiale ha una velocità di reazione unica. Una resina fenolica ha un profilo di vulcanizzazione diverso da una gomma siliconica, e una gomma EPDM vulcanizzerà in modo diverso da una gomma nitrilica. Lo specifico catalizzatore e l'accelerante miscelati nella materia prima sono progettati per controllare questa velocità di reazione.

Fattore 2: Spessore della Parte

Questo è il fattore più significativo. Il calore deve viaggiare dalla superficie calda dello stampo al centro stesso della parte. Più spessa è la parte, più tempo impiega questo trasferimento termico.

La relazione non è lineare. Raddoppiare lo spessore di una parte può più che raddoppiare il tempo di vulcanizzazione richiesto per garantire che il nucleo sia completamente reticolato senza sovra-vulcanizzare la superficie.

Fattore 3: Temperatura dello Stampo

Temperature più elevate accelerano la reazione chimica di vulcanizzazione. È possibile ridurre significativamente il tempo di vulcanizzazione aumentando la temperatura dello stampo.

Tuttavia, c'è un limite. Una temperatura troppo alta può far sì che il materiale sulla superficie vulcanizzi troppo rapidamente, intrappolando gas e causando difetti, o addirittura bruciando la parte prima che il nucleo abbia la possibilità di vulcanizzare.

Fattore 4: Preriscaldamento del Preformato

Il preriscaldamento della carica di materia prima (il "preformato") prima di posizionarla nello stampo può ridurre drasticamente il tempo di vulcanizzazione richiesto nello stampo. Poiché il materiale è già vicino alla sua temperatura di reazione, il compito dello stampo è semplicemente quello di modellarlo e fornire l'energia finale necessaria per completare il processo di reticolazione.

Comprendere i Compromessi: I Rischi di una Vulcanizzazione Impropria

Impostare un tempo di vulcanizzazione errato compromette direttamente la qualità e le prestazioni del prodotto finale.

Il Problema della Sotto-vulcanizzazione

Se il ciclo è troppo breve, la reazione chimica è incompleta. Ciò si traduce in una parte con scarse proprietà meccaniche, come bassa resistenza alla trazione, durezza impropria e instabilità dimensionale. La parte può anche risultare appiccicosa o avere un persistente odore chimico.

Il Problema della Sovra-vulcanizzazione (Reversione)

Se il ciclo è troppo lungo, le catene polimeriche iniziano a rompersi. Ciò porta a una parte fragile che ha perso la sua elasticità ed è soggetta a crepe superficiali. La sovra-vulcanizzazione è una forma di degradazione termica che danneggia permanentemente il materiale.

Come Determinare il Tempo di Vulcanizzazione Ottimale

I professionisti utilizzano due metodi principali per trovare il tempo di vulcanizzazione ideale per una specifica combinazione di parte e materiale.

Utilizzo di un Reometro

Il metodo più scientifico e preciso è l'utilizzo di un reometro a disco oscillante. Questo dispositivo testa un piccolo campione del materiale a una temperatura specifica e misura il suo cambiamento di rigidità nel tempo, generando una curva di vulcanizzazione perfetta.

Da questi dati, gli ingegneri identificano il punto Tc90—il tempo necessario per raggiungere il 90% della vulcanizzazione completa. Questo è il punto di riferimento standard del settore per stabilire il tempo di vulcanizzazione ottimale nello stampo.

Test Empirici

Un metodo più pratico ma meno preciso prevede un processo strutturato di tentativi ed errori. Stampare diverse parti, aumentando il tempo di vulcanizzazione per ciascuna. Quindi, eseguire test fisici (come test di durezza o compressione) su ogni parte fino a trovare il tempo che produce le migliori proprietà senza segni di sovra-vulcanizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Invece di cercare un tempo massimo, concentrati sull'identificazione del tempo ottimale per le tue specifiche esigenze di produzione.

- Se il tuo obiettivo principale è la massima velocità di produzione: Utilizza una temperatura dello stampo più elevata e preriscalda i tuoi preformati, ma verifica attentamente la qualità della parte per evitare di bruciare la superficie prima che il nucleo sia vulcanizzato.

- Se il tuo obiettivo principale è la qualità per parti a parete spessa: Utilizza una temperatura dello stampo moderatamente inferiore per un tempo di ciclo più lungo per consentire al calore di penetrare uniformemente nel nucleo, garantendo una vulcanizzazione completa e uniforme.

- Se stai lavorando con un nuovo materiale o parte: Inizia sempre con la scheda tecnica del produttore (TDS) come punto di partenza e conferma il tuo tempo ottimale con i dati del reometro o con prove di stampaggio controllate.

Comprendere questi principi fondamentali ti porta dal cercare un numero generico ad avere il pieno controllo del tuo processo di produzione e della qualità finale della parte.

Tabella riassuntiva:

| Fattore | Impatto sul Tempo di Vulcanizzazione |

|---|---|

| Tipo di Materiale | Diverse resine/elastomeri hanno velocità di reazione chimica uniche. |

| Spessore della Parte | Le parti più spesse richiedono tempi significativamente più lunghi affinché il calore penetri nel nucleo. |

| Temperatura dello Stampo | Temperature più elevate accelerano la vulcanizzazione ma rischiano difetti superficiali se troppo alte. |

| Preriscaldamento del Preformato | Riduce il tempo di vulcanizzazione nello stampo avviando la reazione prima dello stampaggio. |

Ottieni risultati coerenti e di alta qualità nel tuo processo di stampaggio a compressione.

Determinare il tempo di vulcanizzazione preciso e ottimale è fondamentale per evitare parti sotto-vulcanizzate o sovra-vulcanizzate, il che influisce direttamente sulle prestazioni e sulla durata dei tuoi prodotti. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, soddisfacendo le esigenze precise di laboratori e produttori.

La nostra esperienza può aiutarti a selezionare gli strumenti giusti, come i reometri, per caratterizzare accuratamente i tuoi materiali e stabilire parametri di vulcanizzazione perfetti per la tua specifica applicazione. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di test dei materiali e ottimizzazione dei processi.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata

- Cos'è il metodo della pastiglia di polvere pressata? Una guida per una preparazione accurata dei campioni FTIR

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale