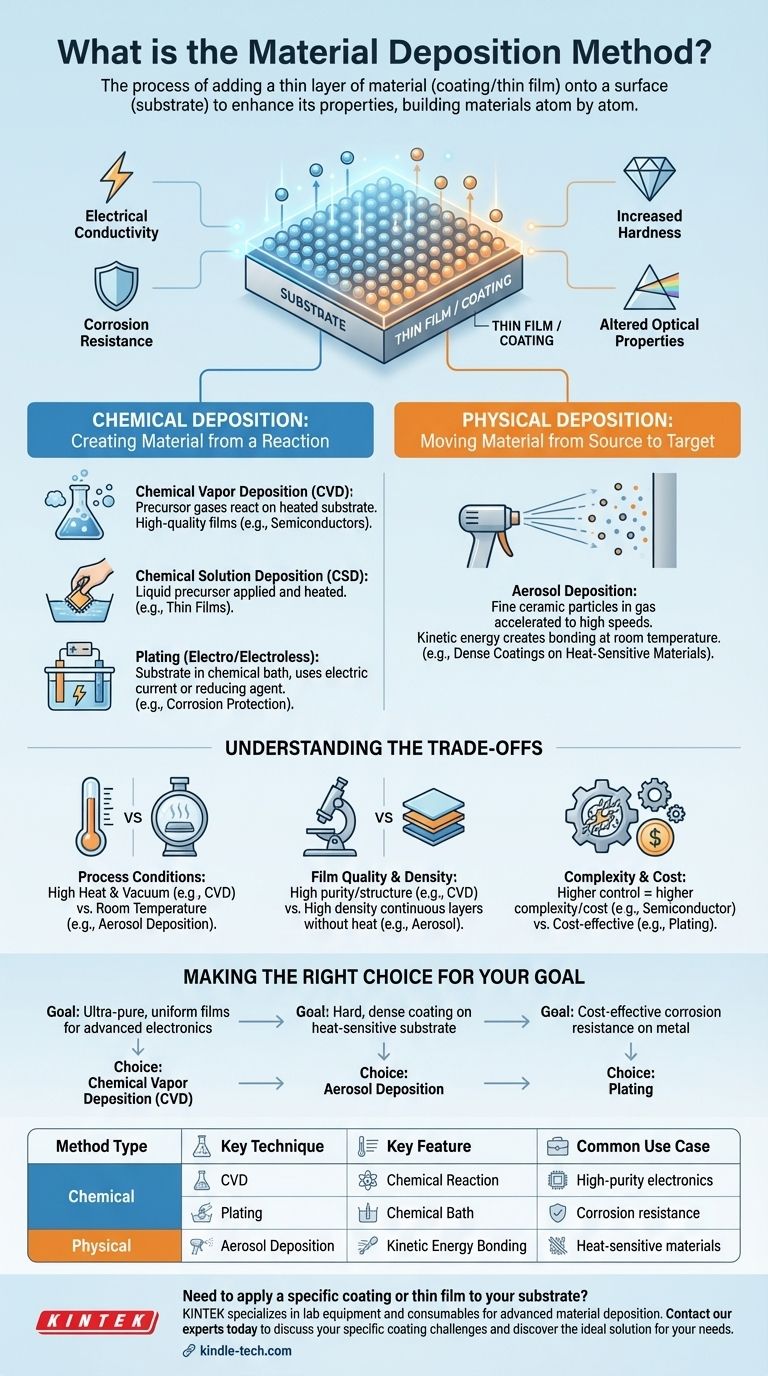

In sostanza, la deposizione di materiale è qualsiasi processo in cui un sottile strato di materiale viene aggiunto, o "depositato", su una superficie, nota come substrato. Questa è una tecnica fondamentale nella produzione moderna, utilizzata per creare di tutto, dal rivestimento antigraffio sui tuoi occhiali alla complessa circuiteria all'interno del tuo telefono. È l'arte di costruire materiali, spesso atomo per atomo, per migliorare le proprietà di un oggetto.

Il concetto fondamentale da cogliere è che la "deposizione di materiale" non è un singolo metodo, ma una vasta categoria di tecniche. La scelta fondamentale si riduce sempre a due approcci: utilizzare una reazione chimica per creare il nuovo strato o spostare fisicamente il materiale da una sorgente alla superficie di destinazione.

Il Principio Fondamentale: Costruire uno Strato Superficiale Stratificando

Nel suo cuore, la deposizione di materiale riguarda l'aggiunta controllata. Si parte da un materiale di base, il substrato, e si applica sistematicamente un nuovo materiale su di esso, creando quello che spesso viene chiamato film sottile o rivestimento.

Perché Depositare un Materiale?

L'obiettivo è conferire al substrato nuove proprietà che non possiede naturalmente. Ciò potrebbe includere l'aggiunta di conduttività elettrica, il miglioramento della resistenza alla corrosione, l'aumento della durezza o la modifica delle sue proprietà ottiche.

I Due Approcci Fondamentali

Quasi tutti i metodi di deposizione rientrano in una delle due categorie principali. La distinzione sta nel modo in cui il nuovo strato si forma sul substrato.

Deposizione Chimica: Creare Materiale da una Reazione

In questi metodi, il materiale del nuovo strato non viene semplicemente spostato, ma viene creato direttamente sulla superficie del substrato attraverso una reazione chimica. Vengono introdotti gas o soluzioni precursori, che poi reagiscono in condizioni specifiche per formare il film solido desiderato.

I metodi chimici comuni includono:

- Deposizione Chimica da Vapore (CVD): I gas precursori vengono fatti passare su un substrato riscaldato, facendoli reagire e decomporre, lasciando un film solido di alta qualità. Questo è un pilastro dell'industria dei semiconduttori.

- Deposizione Chimica da Soluzione (CSD): Una soluzione liquida contenente i precursori del materiale desiderato viene applicata al substrato, spesso tramite rotazione o immersione, e quindi riscaldata per avviare una reazione chimica che forma il film.

- Placcatura (Elettroplaccatura/Non Elettrolitica): Un substrato viene immerso in un bagno chimico, e una corrente elettrica (elettroplaccatura) o un agente riducente chimico (placcatura non elettrolitica) fa sì che gli ioni metallici disciolti si depositino sulla superficie.

Deposizione Fisica: Spostare il Materiale dalla Sorgente al Bersaglio

Nella deposizione fisica, il materiale per il nuovo strato esiste già nella sua forma chimica finale. Il processo prevede di staccarlo fisicamente da una sorgente (o "bersaglio") e trasportarlo al substrato, dove si condensa per formare un film.

Un esempio chiave di questo approccio è:

- Deposizione ad Aerosol: In questo metodo innovativo, particelle ceramiche molto fini vengono mescolate in un gas per formare un aerosol. Questa miscela viene quindi accelerata ad alte velocità attraverso un ugello e diretta verso il substrato.

- Il meccanismo chiave è la conversione dell'energia cinetica in energia di legame. Quando le particelle colpiscono il substrato a temperatura ambiente, la loro pura velocità è sufficiente a farle fratturare e legarsi saldamente alla superficie e tra loro. Questo crea un rivestimento denso senza la necessità di trattamenti ad alta temperatura.

Comprendere i Compromessi

La scelta di un metodo di deposizione è una questione di bilanciare priorità contrastanti. Nessuna singola tecnica è la migliore per ogni applicazione.

Condizioni di Processo: Calore e Vuoto

Molti processi CVD richiedono temperature molto elevate e camere a vuoto per funzionare correttamente. Ciò limita i tipi di substrati che possono essere utilizzati e aumenta i costi delle attrezzature. Al contrario, metodi come la deposizione ad aerosol possono operare a temperatura ambiente, rendendoli adatti per rivestire materiali sensibili al calore come le plastiche.

Qualità e Densità del Film

I metodi ad alta temperatura e basati sul vuoto come la CVD spesso producono film con eccezionale purezza e perfezione strutturale. Tuttavia, metodi più recenti come la deposizione ad aerosol sono in grado di produrre strati continui sorprendentemente densi senza la necessità di trattamenti termici aggiuntivi.

Complessità e Costo

Generalmente, maggiore è il controllo che si ha sulle proprietà del film (come spessore e purezza), più complesse e costose diventano le attrezzature. Metodi semplici come la placcatura sono molto convenienti per la protezione dalla corrosione, mentre la fabbricazione di semiconduttori richiede sistemi molto più sofisticati.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di deposizione ottimale dipende interamente dal tuo obiettivo finale, dai tuoi materiali e dal tuo budget.

- Se il tuo obiettivo principale è creare film ultra-puri e uniformi per l'elettronica avanzata: Una tecnica come la Deposizione Chimica da Vapore (CVD) è probabilmente necessaria per il suo controllo a livello atomico.

- Se il tuo obiettivo principale è applicare un rivestimento duro e denso su un substrato sensibile al calore: Un processo a temperatura ambiente come la Deposizione ad Aerosol offre un vantaggio unico.

- Se il tuo obiettivo principale è una resistenza alla corrosione economica su un componente metallico: Un metodo più semplice e consolidato come l'elettroplaccatura è spesso la scelta più pratica.

In definitiva, comprendere la deposizione di materiale significa vederla come un toolkit versatile per ingegnerizzare le precise proprietà superficiali che la tua applicazione richiede.

Tabella Riassuntiva:

| Tipo di Metodo | Tecnica Chiave | Caratteristica Chiave | Caso d'Uso Comune |

|---|---|---|---|

| Chimico | Deposizione Chimica da Vapore (CVD) | Crea il film tramite reazione chimica | Elettronica ad alta purezza, semiconduttori |

| Chimico | Placcatura (Elettro/Non Elettrolitica) | Utilizza bagno chimico | Resistenza alla corrosione, rivestimenti decorativi |

| Fisico | Deposizione ad Aerosol | Temperatura ambiente, legame per energia cinetica | Rivestimenti densi su materiali sensibili al calore |

Hai bisogno di applicare un rivestimento specifico o un film sottile al tuo substrato?

Il giusto metodo di deposizione è fondamentale per ottenere le proprietà superficiali — come durezza, conduttività o resistenza alla corrosione — che il tuo progetto richiede. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi avanzati di deposizione di materiali. La nostra esperienza può aiutarti a selezionare la tecnica perfetta per i tuoi materiali e il tuo budget, garantendo risultati ottimali per la ricerca e lo sviluppo del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere le tue sfide specifiche di rivestimento e scoprire la soluzione ideale per le tue esigenze.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è un film a sputtering? Una guida alla deposizione di film sottili ad alta precisione

- Qual è il meccanismo di funzionamento del CVD? Svela la scienza dei materiali da costruzione atomo per atomo

- Cos'è la CVD per la produzione di grafene? Una guida alla sintesi di grafene scalabile e di alta qualità

- Cos'è la deposizione chimica da fase vapore di rivestimenti? Crescere film superiori e conformi su parti complesse

- Qual è la temperatura di un CVD termico? Intervalli chiave per la deposizione di film di alta qualità

- Quali sono gli svantaggi dei diamanti CVD? Comprendere i compromessi per il tuo acquisto.

- Come funziona il processo di deposizione chimica da vapore (CVD)? Padroneggia i principi del rivestimento a film sottile

- Quali sono i vantaggi dell'utilizzo di un reattore a letto fluidizzato tubolare riscaldato esternamente? Ottenere nichel CVD ad alta purezza