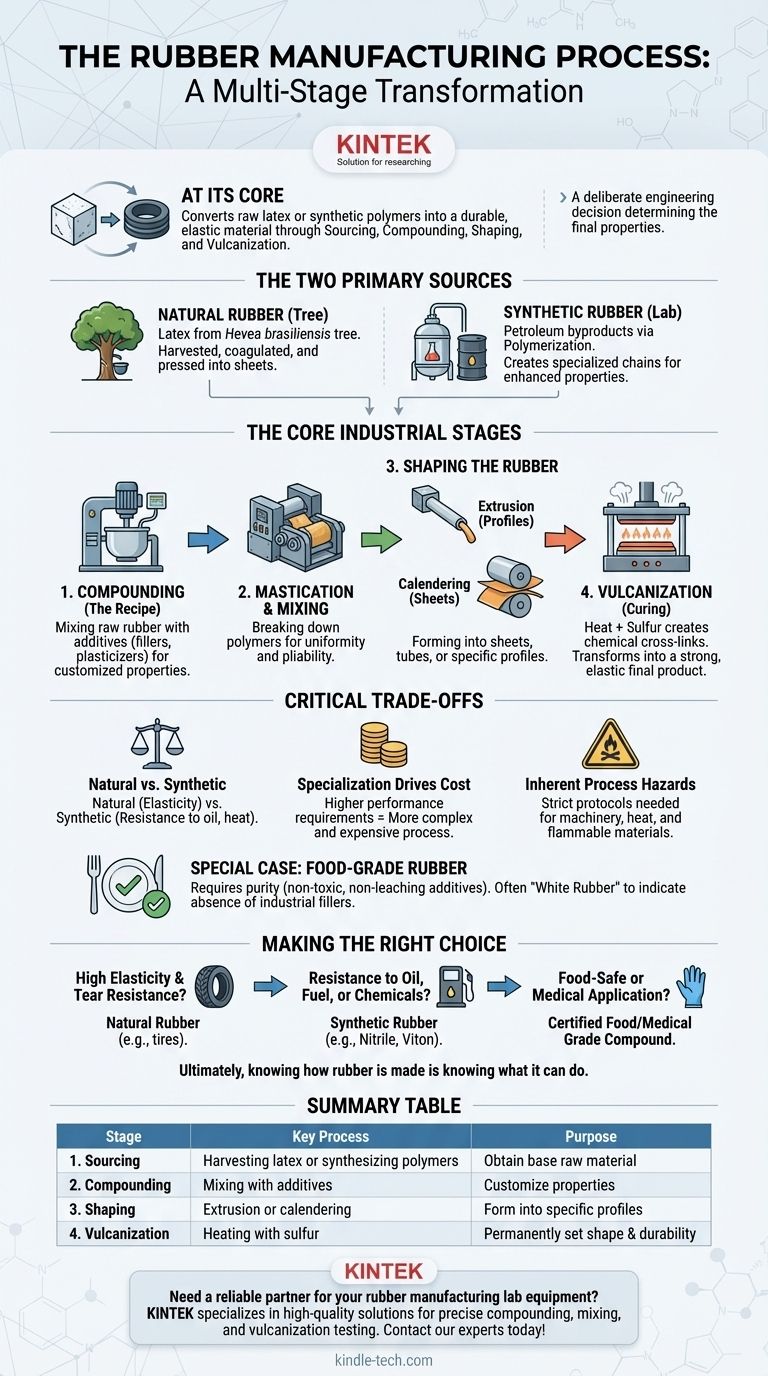

In sintesi, il processo di fabbricazione della gomma è una trasformazione a più stadi che converte il lattice grezzo o i polimeri sintetici in un materiale durevole ed elastico. Le fasi principali prevedono l'approvvigionamento della materia prima, la miscelazione con additivi in un processo chiamato mescolatura (compounding), la modellatura nella forma desiderata e quindi la polimerizzazione con il calore in una fase nota come vulcanizzazione.

Il percorso di fabbricazione specifico scelto non è arbitrario; è una decisione ingegneristica deliberata. Ogni fase, dalla scelta della materia prima al tipo di additivi utilizzati, determina direttamente la resistenza, la flessibilità, la resistenza chimica e l'idoneità finale della gomma per l'applicazione prevista.

Le Due Fonti Primarie di Gomma

Il viaggio inizia con uno dei due materiali di partenza distinti: lattice naturale da un albero o polimeri sintetici creati in laboratorio. Questa scelta iniziale è il primo e più critico fattore che influenza le proprietà del prodotto finale.

Approvvigionamento di Gomma Naturale

La gomma naturale ha origine come una linfa bianca lattiginosa chiamata lattice, che viene raccolta dall'albero Hevea brasiliensis.

Lavoratori esperti, noti come "tappers", praticano incisioni precise nella corteccia dell'albero per raccogliere la linfa. Questo lattice grezzo viene quindi filtrato, combinato con un acido delicato per favorirne la solidificazione (coagulazione) e pressato in grandi lastre o fogli per il trasporto a una fabbrica di lavorazione.

Creazione di Gomma Sintetica

Le gomme sintetiche, come il poliuretano o il nitrile, non vengono coltivate ma sono prodotte da sottoprodotti del petrolio.

Attraverso processi chimici come la polimerizzazione, molecole semplici (monomeri) vengono legate insieme in lunghe catene (polimeri) che imitano o migliorano le proprietà della gomma naturale. Ciò consente la creazione di gomme specializzate con proprietà irraggiungibili con il lattice naturale, come la resistenza a temperature estreme o all'olio.

Le Fasi Principali della Produzione Industriale

Una volta che la gomma grezza (naturale o sintetica) arriva in fabbrica, subisce una serie di intensi processi meccanici e chimici.

Fase 1: Mescolatura (La Ricetta)

Questa è probabilmente la fase più critica per la personalizzazione della gomma. La gomma grezza da sola manca della durabilità per la maggior parte delle applicazioni. La mescolatura (compounding) è il processo di miscelazione della gomma base con una "ricetta" di additivi accuratamente selezionata in grandi miscelatori industriali.

Questi additivi possono includere cariche come il nerofumo per aumentare la resistenza, plastificanti per migliorare la flessibilità e agenti protettivi per resistere alla degradazione da luce UV o ozono.

Fase 2: Masticazione e Miscelazione

La gomma grezza e gli additivi vengono quindi immessi in potenti macchine che scompongono e ammorbidiscono i tenaci polimeri di gomma. Questo processo, noto come masticazione, rende il materiale più malleabile e assicura che tutti gli additivi della fase di mescolatura siano dispersi uniformemente.

Fase 3: Modellatura della Gomma

Una volta che la mescola di gomma è omogenea e malleabile, viene modellata nella sua forma preliminare. I due metodi più comuni sono l'estrusione e la calandratura.

- L'estrusione comporta la spinta della mescola di gomma attraverso una filiera appositamente sagomata per creare lunghezze continue di un profilo specifico, come tubi, guarnizioni o profili per porte e finestre.

- La calandratura comporta il passaggio della gomma attraverso una serie di grandi rulli per pressarla in fogli sottili e uniformi o per applicarla come rivestimento su tessuto.

Fase 4: Vulcanizzazione (Polimerizzazione per la Resistenza)

Questo è il processo chimico finale e irreversibile che conferisce alla gomma le sue proprietà distintive. La gomma modellata viene posta in una pressa riscaldata o in un'autoclave, dove agenti come lo zolfo vengono utilizzati per creare legami incrociati chimici tra le lunghe catene polimeriche.

Questo processo di vulcanizzazione blocca i polimeri in posizione, trasformando la mescola morbida e appiccicosa in un prodotto finito forte, durevole e altamente elastico.

Comprendere i Compromessi Critici

La scelta tra i tipi di gomma e i processi di fabbricazione implica un equilibrio tra prestazioni, costi e sicurezza.

Proprietà Naturali vs. Sintetiche

Non esiste una singola gomma "migliore". La gomma naturale offre eccellente resistenza alla trazione ed elasticità, rendendola ideale per cose come i pneumatici dei veicoli. Tuttavia, le gomme sintetiche offrono una resistenza di gran lunga superiore a oli, prodotti chimici e temperature estreme.

La Specializzazione Guida i Costi

Più specializzati sono i requisiti di prestazione, più complesso e costoso diventa il processo di mescolatura e fabbricazione. Un semplice elastico richiede un processo molto meno rigoroso rispetto a una guarnizione per uso alimentare per un impianto di lavorazione lattiero-casearia.

Pericoli Intrinseci del Processo

La produzione di gomma comporta macchinari pesanti, alte temperature e materiali infiammabili. Come notato da agenzie come l'Health and Safety Executive, protocolli operativi rigorosi sono essenziali per mitigare i rischi di incendio, esplosioni e lesioni fisiche da attrezzature.

Un Caso Speciale: Gomma per Uso Alimentare

La produzione di gomma per applicazioni a contatto con alimenti richiede un ulteriore livello di precisione e controllo.

L'Importanza della Purezza

La "ricetta" per la gomma per uso alimentare deve includere solo sostanze approvate come non tossiche e non migranti dagli organismi di regolamentazione. L'obiettivo è garantire che nessuna sostanza chimica nociva possa migrare dalla gomma agli alimenti che tocca.

Un Risultato Guidato dal Processo

Questo rigoroso controllo sugli ingredienti e sulla lavorazione spesso si traduce in un prodotto finale specifico. Ad esempio, la gomma naturale per uso alimentare è tipicamente prodotta come "Gomma Bianca", una conferma visiva che manca di molti dei comuni riempitivi industriali (come il nerofumo) che non sono adatti per il contatto con gli alimenti.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere il processo di fabbricazione ti consente di selezionare il materiale corretto per il tuo specifico obiettivo ingegneristico.

- Se il tuo obiettivo principale è l'elevata elasticità e resistenza allo strappo: La struttura molecolare della gomma naturale la rende spesso la scelta superiore per applicazioni dinamiche come ammortizzatori o pneumatici.

- Se il tuo obiettivo principale è la resistenza a olio, carburante o prodotti chimici: Una gomma sintetica appositamente costruita come il Nitrile (NBR) o il Viton (FKM) è l'unica opzione affidabile.

- Se il tuo obiettivo principale è un'applicazione alimentare o medica: Devi specificare una mescola certificata per uso alimentare o medico che sia prodotta e documentata per soddisfare rigorosi standard di purezza.

In definitiva, sapere come viene prodotta la gomma significa sapere cosa può fare.

Tabella Riepilogativa:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Approvvigionamento | Raccolta del lattice o sintesi dei polimeri | Ottenere la materia prima di base (Naturale o Sintetica) |

| 2. Mescolatura | Miscelazione della gomma con additivi (cariche, plastificanti) | Personalizzare le proprietà come resistenza e flessibilità |

| 3. Modellatura | Estrusione o calandratura | Formare in fogli, tubi o profili specifici |

| 4. Vulcanizzazione | Riscaldamento con zolfo per creare legami incrociati | Fissare permanentemente la forma e migliorare la durabilità |

Hai bisogno di un partner affidabile per le tue attrezzature da laboratorio per la produzione di gomma? Gli strumenti giusti sono fondamentali per processi precisi di mescolatura, miscelazione e vulcanizzazione. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per i test e la ricerca e sviluppo della gomma. Dai miscelatori alle presse di polimerizzazione, le nostre soluzioni ti aiutano a ottenere risultati coerenti e ad alte prestazioni. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nello sviluppo dei materiali e nel controllo qualità.

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Cos'è l'inglobamento in metallurgia? Una guida per una perfetta preparazione del provino

- Come contribuisce una pressa idraulica da laboratorio ai test MIC? Garantire la precisione nei campioni di acciaio inossidabile

- Quale ruolo svolgono i sistemi di rettifica e lucidatura da laboratorio nella nitrurazione? Garantire una finitura a specchio superiore e una penetrazione ionica

- Quali sono i vantaggi di un dispositivo di lucidatura elettrolitica per campioni TEM di acciaio EK-181? Garantire l'integrità del campione di picco

- Qual è la differenza tra inglobamento a caldo e inglobamento a freddo? Scegli il metodo giusto per il tuo campione