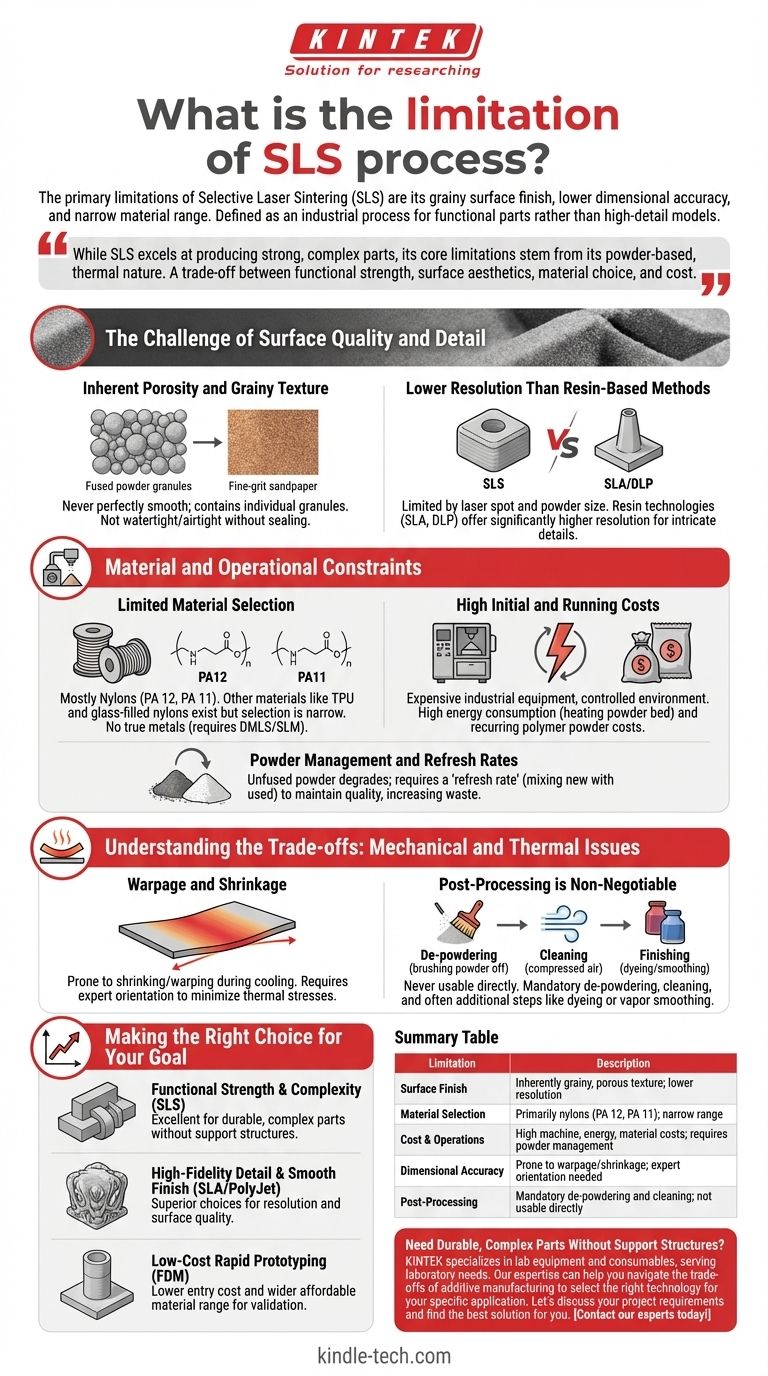

I principali limiti della Sinterizzazione Laser Selettiva (SLS) sono la finitura superficiale granulosa, una precisione dimensionale inferiore rispetto ad altri metodi e una gamma relativamente ristretta di materiali disponibili. Questi fattori, uniti agli alti costi operativi e alla necessità di post-elaborazione, ne definiscono l'uso come processo industriale per parti funzionali piuttosto che per modelli estetici ad alta definizione.

Sebbene l'SLS eccella nella produzione di parti robuste e geometricamente complesse senza strutture di supporto, i suoi limiti fondamentali derivano dalla sua natura termica basata su polvere. Il successo di un progetto dipende dall'accettazione di un compromesso tra resistenza funzionale ed estetica superficiale, scelta del materiale e costo.

La Sfida della Qualità Superficiale e del Dettaglio

Il limite più immediatamente evidente dell'SLS è la qualità della superficie del pezzo finito. Questo è un risultato diretto del processo di stampa fondamentale.

Porosità Inerente e Tessitura Granulosa

L'SLS funziona fondendo parzialmente e unendo le particelle di polvere polimerica. La superficie finale non è mai perfettamente liscia perché è composta da questi granuli individuali, lasciando una tessitura simile a carta vetrata a grana fine.

Questa porosità intrinseca significa anche che le parti SLS standard non sono a tenuta stagna o ermetiche senza un processo di sigillatura secondario.

Risoluzione Inferiore Rispetto ai Metodi a Base di Resina

La precisione di una parte SLS è limitata dalle dimensioni del punto del laser e dalla dimensione delle particelle di polvere.

Per le applicazioni che richiedono bordi affilati come rasoi, micro-caratteristiche o tessiture intricate, le tecnologie a base di resina come la Stereolitografia (SLA) o l'Elaborazione Digitale della Luce (DLP) offrono una risoluzione significativamente più elevata.

Vincoli Materiali e Operativi

A differenza dei metodi di stampa 3D più comuni, l'SLS è un processo industriale specializzato con significative esigenze operative che ne limitano l'accessibilità e le opzioni materiali.

Selezione Limitata dei Materiali

La stragrande maggioranza della stampa SLS viene eseguita con nylon, principalmente PA 12 e PA 11. Sebbene esistano altri materiali come TPU (per la flessibilità) e nylon caricati con vetro (per la rigidità), la selezione è ristretta rispetto alle vaste librerie di polimeri disponibili per FDM o SLA.

I veri metalli non possono essere stampati con SLS; ciò richiede una tecnologia diversa chiamata Sinterizzazione Laser Diretta di Metalli (DMLS) o Fusione Laser Selettiva (SLM).

Alti Costi Iniziali e Operativi

Le macchine SLS sono costose apparecchiature industriali che richiedono un ambiente controllato. Il consumo energetico è elevato, poiché l'intero letto di polvere deve essere riscaldato a una temperatura appena inferiore al suo punto di fusione per tutta la durata della stampa.

Inoltre, la polvere polimerica stessa è un costo ricorrente significativo.

Gestione della Polvere e Tassi di Rinnovo

Non tutta la polvere non fusa nel letto di stampa può essere riutilizzata indefinitamente. Si degrada a causa della prolungata esposizione al calore.

Per mantenere la qualità del pezzo, è necessaria una "frequenza di rinnovo", il che significa che una percentuale specifica di polvere utilizzata deve essere miscelata con polvere nuova e vergine per la stampa successiva. Ciò aumenta il costo del materiale e lo spreco.

Comprendere i Compromessi: Problemi Meccanici e Termici

La natura termica del processo SLS introduce sfide meccaniche che devono essere considerate sia durante la progettazione che durante la produzione.

Deformazione e Ritiro

Quando le parti sinterizzate si raffreddano da un'alta temperatura, sono soggette a ritiro e deformazione. Ciò è particolarmente problematico per le parti grandi e piatte.

Gli operatori esperti devono orientare attentamente le parti all'interno del volume di costruzione per ridurre al minimo queste sollecitazioni termiche e garantire la precisione dimensionale.

La Post-Elaborazione Non È Negoziabile

Le parti SLS non sono mai utilizzabili direttamente dalla stampante. Il primo passo è la "rimozione della polvere", in cui la parte viene scavata dalla torta di polvere circostante.

Questo è seguito dalla pulizia con aria compressa o sabbiatura per rimuovere tutta la polvere residua. Per molte applicazioni, le parti richiedono quindi passaggi aggiuntivi come la tintura, la levigatura a vapore per una superficie sigillata o la verniciatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La chiave è allineare i limiti noti dell'SLS con i requisiti non negoziabili del tuo progetto.

- Se la tua attenzione principale è la resistenza funzionale e la complessità geometrica: La superficie granulosa è un compromesso minore per produrre parti durevoli e complesse come custodie, cerniere vive o assemblaggi interbloccanti senza strutture di supporto.

- Se la tua attenzione principale è l'alta fedeltà dei dettagli e una finitura liscia: Tecnologie come SLA o PolyJet sono scelte superiori, poiché l'SLS non può eguagliare la loro risoluzione o qualità superficiale direttamente dalla stampante.

- Se la tua attenzione principale è la prototipazione rapida a basso costo: La stampa FDM offre un costo di ingresso molto più basso e una gamma più ampia di materiali convenienti per la convalida del design nelle fasi iniziali.

Comprendere questi limiti ti consente di sfruttare l'SLS come un potente strumento industriale per le applicazioni giuste, piuttosto che come una soluzione universale.

Tabella Riassuntiva:

| Limitazione | Descrizione |

|---|---|

| Finitura Superficiale | Tessitura intrinsecamente granulosa e porosa; risoluzione inferiore rispetto ai metodi a base di resina. |

| Selezione dei Materiali | Limitata principalmente ai nylon (PA 12, PA 11); gamma ristretta rispetto a FDM/SLA. |

| Costo e Operazioni | Alti costi di macchina, energia e materiale; richiede un'attenta gestione della polvere. |

| Precisione Dimensionale | Soggetta a deformazione e ritiro a causa del processo termico; richiede un orientamento esperto delle parti. |

| Post-Elaborazione | Rimozione della polvere e pulizia obbligatorie; non utilizzabile direttamente dalla stampante. |

Hai Bisogno di Parti Durevoli e Complesse Senza Strutture di Supporto?

Sebbene l'SLS abbia i suoi limiti, è una tecnologia impareggiabile per la produzione di prototipi funzionali robusti e parti di uso finale con geometrie complesse.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze di laboratorio. La nostra esperienza può aiutarti a navigare nei compromessi della produzione additiva per selezionare la tecnologia giusta per la tua applicazione specifica, garantendo prestazioni ottimali ed efficienza dei costi.

Discutiamo i requisiti del tuo progetto e troviamo la soluzione migliore per te. Contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

Domande frequenti

- Qual è il processo di doppia estrusione? Creare componenti multi-materiale integrati

- Quali sono gli svantaggi del processo di estrusione? Costi elevati e limiti geometrici spiegati

- Qual è la differenza tra "calendaring" e "calendering"? Padroneggia l'ortografia e il contesto chiave

- Qual è il costo dell'estrusione di film soffiato? Da 20.000 $ a sistemi di fascia alta

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti