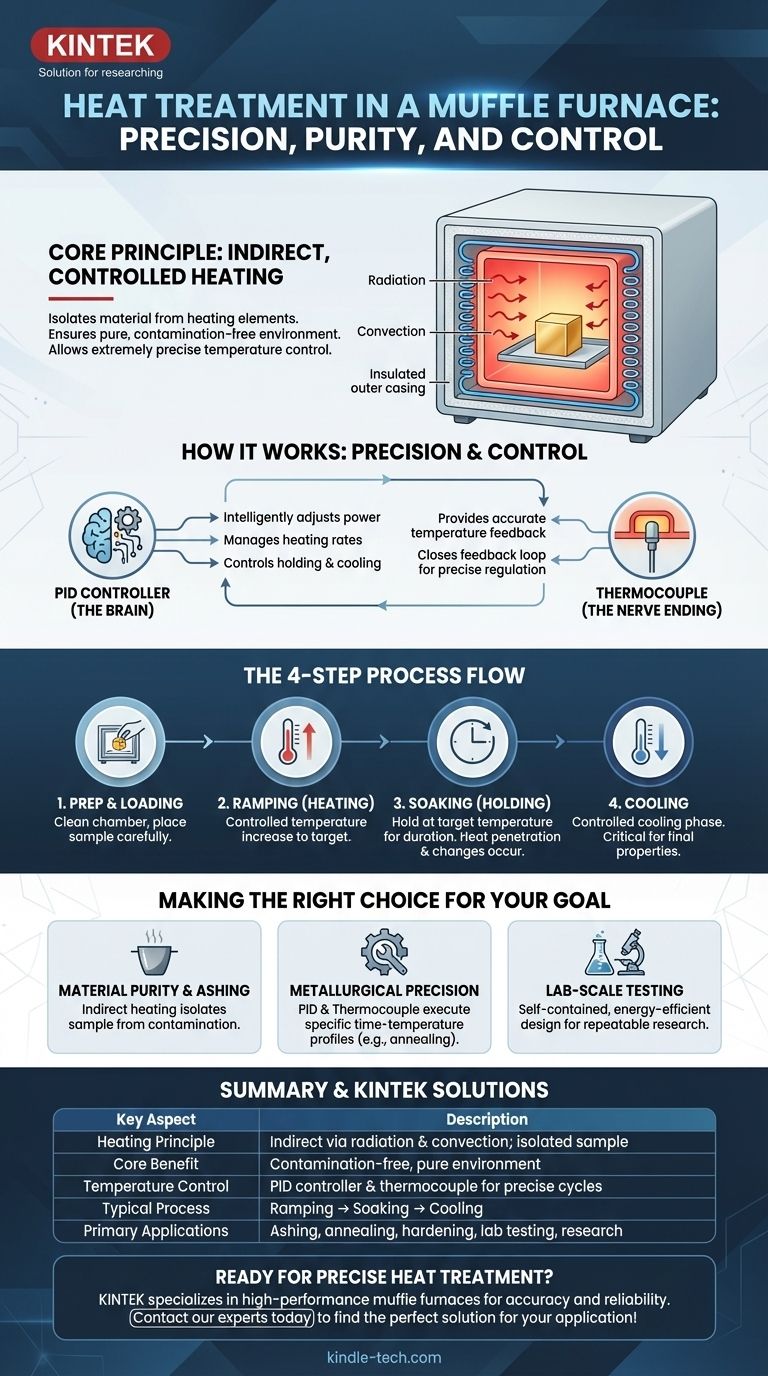

In sostanza, il trattamento termico in un forno a muffola è un processo che utilizza una camera ad alta temperatura, riscaldata elettricamente, per alterare le proprietà fisiche o chimiche di un materiale. La sua caratteristica distintiva è la "muffola", una camera interna isolata che separa il materiale trattato dagli elementi riscaldanti. Questa separazione garantisce un ambiente di riscaldamento puro, privo di contaminanti, e consente un controllo estremamente preciso della temperatura.

Il principio fondamentale di un forno a muffola è il riscaldamento indiretto e controllato. L'obiettivo non è solo riscaldare qualcosa, ma farlo in un ambiente pulito e uniforme dove il materiale è protetto dal contatto diretto con la fonte di energia, garantendo risultati prevedibili e ripetibili.

Come un forno a muffola ottiene un riscaldamento preciso

Per comprendere il processo di trattamento, è necessario prima comprendere il design del forno. La sua efficacia deriva da una combinazione di applicazione di calore indiretto e controllo elettronico preciso.

Il principio del riscaldamento indiretto

Il termine "muffola" originariamente significava separare l'oggetto da riscaldare dalle fiamme e dai sottoprodotti della combustione di un forno a combustibile. Questo principio di separazione è la chiave.

Nei moderni forni elettrici, non c'è combustione, ma il principio rimane. Il materiale viene posto all'interno della camera e gli elementi riscaldanti sono posizionati all'esterno di questa camera interna, incorporati nelle pareti isolanti.

Trasferimento di calore tramite irraggiamento e convezione

Gli elementi riscaldanti elettrici, spesso realizzati in un materiale resistivo come il Nichrome, generano calore intenso attraverso la resistenza elettrica (riscaldamento Joule).

Questo calore non viene applicato direttamente al campione. Invece, gli elementi riscaldano le pareti interne della camera refrattaria. Queste pareti calde trasferiscono quindi energia termica al materiale all'interno in modo uniforme tramite irraggiamento e convezione.

Il ruolo della camera isolata

La camera stessa è costruita con materiali refrattari altamente isolati. Questo isolamento svolge due funzioni critiche:

- Impedisce la dispersione del calore, rendendo il forno altamente efficiente dal punto di vista energetico.

- Aiuta a mantenere una temperatura stabile e uniforme in tutto l'interno della camera.

I componenti del controllo

Un forno a muffola è più di una semplice scatola calda; è uno strumento di precisione. Questa precisione è gestita dal suo sistema di controllo elettronico.

Il controllore PID

Il controllore Proporzionale-Integrale-Derivativo (PID) è il cervello del forno. Riceve i dati di temperatura e regola in modo intelligente la potenza inviata agli elementi riscaldanti per corrispondere precisamente a un profilo di temperatura preimpostato. Può gestire i tassi di riscaldamento, i tempi di mantenimento e i cicli di raffreddamento.

La termocoppia

La termocoppia agisce come la terminazione nervosa del forno. È un sensore di temperatura posizionato all'interno della camera che fornisce continuamente una lettura accurata della temperatura al controllore PID, chiudendo il ciclo di feedback e consentendo una regolazione precisa.

Il processo di trattamento termico passo dopo passo

Un tipico ciclo di trattamento termico prevede diverse fasi distinte e controllate che sono fondamentali per ottenere le proprietà del materiale desiderate.

1. Preparazione e caricamento

Prima dell'inizio del ciclo, la camera del forno viene pulita per prevenire la contaminazione. Il materiale o il campione da trattare viene quindi posizionato con cura all'interno.

2. Rampa (riscaldamento)

L'utente programma la temperatura desiderata nel controllore. Il forno inizia quindi a "salire", aumentando la sua temperatura interna a una velocità controllata fino a raggiungere l'obiettivo.

3. Mantenimento (holding)

Una volta raggiunta la temperatura target, il controllore la mantiene per una durata specificata. Questo periodo di "mantenimento" consente al calore di penetrare completamente nel materiale e di far avvenire i cambiamenti metallurgici o chimici desiderati.

4. Raffreddamento

Dopo che la fase di mantenimento è completa, l'alimentazione agli elementi riscaldanti viene interrotta. La fase di raffreddamento è spesso altrettanto critica quanto la fase di riscaldamento, poiché la velocità di raffreddamento può influenzare significativamente la microstruttura e le proprietà finali del materiale.

Fare la scelta giusta per il tuo obiettivo

Comprendere i principi fondamentali ti consente di utilizzare il forno a muffola in modo efficace per applicazioni specifiche.

- Se il tuo obiettivo principale è la purezza del materiale e la calcinazione: Il riscaldamento indiretto del forno è la sua più grande forza, poiché isola il tuo campione da qualsiasi potenziale contaminazione dagli elementi riscaldanti.

- Se il tuo obiettivo principale sono processi metallurgici precisi come la ricottura o l'indurimento: La combinazione di un controllore PID e una termocoppia ti offre la possibilità di eseguire profili tempo-temperatura specifici con alta precisione.

- Se il tuo obiettivo principale sono test di laboratorio ripetibili: Il design autonomo ed efficiente dal punto di vista energetico lo rende uno strumento ideale e affidabile per un'ampia gamma di applicazioni di ricerca.

Controllando il flusso di calore pulito e indiretto, puoi sfruttare il forno a muffola non solo come riscaldatore, ma come strumento di precisione per la trasformazione dei materiali.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio di riscaldamento | Riscaldamento indiretto tramite irraggiamento e convezione; campione isolato dagli elementi |

| Beneficio principale | Ambiente privo di contaminazioni, puro per materiali sensibili |

| Controllo della temperatura | Controllore PID e termocoppia per cicli di riscaldamento precisi e ripetibili |

| Processo tipico | Fasi di rampa → mantenimento (holding) → raffreddamento |

| Applicazioni primarie | Calcinazione, ricottura, indurimento, test di laboratorio e ricerca sui materiali |

Pronto a ottenere un trattamento termico preciso e privo di contaminazioni nel tuo laboratorio? KINTEK è specializzata in forni a muffola e attrezzature da laboratorio ad alte prestazioni progettati per precisione e affidabilità. Che tu stia lavorando su test sui materiali, calcinazione o processi metallurgici, le nostre soluzioni garantiscono un riscaldamento uniforme e risultati ripetibili. Contatta i nostri esperti oggi stesso per trovare il forno perfetto per la tua applicazione specifica e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali precauzioni è necessario adottare durante l'utilizzo di un forno a muffola? Garantire una lavorazione sicura ad alta temperatura nel vostro laboratorio

- Quali sono i principi di funzionamento del forno? Una guida al riscaldamento a combustione, a resistenza ed a induzione

- Quali sono i rischi nell'uso di un forno a muffola? Mitigare i pericoli termici, materiali e operativi

- Qual è la differenza tra sinterizzazione e vetrificazione? Distinzioni chiave dei processi termici

- Qual è il ruolo del forno a muffola nella meccanica dei fluidi? Uno strumento chiave per la preparazione dei materiali