In sintesi, un forno sottovuoto trasferisce calore quasi esclusivamente tramite radiazione termica. A differenza di un forno convenzionale che utilizza l'aria per far circolare il calore, un forno sottovuoto rimuove l'aria, costringendo il calore a viaggiare come onde infrarosse invisibili dalle pareti interne calde direttamente all'oggetto riscaldato.

Il punto cruciale è che la rimozione dell'aria modifica fondamentalmente il modo in cui il calore si muove. Un forno convenzionale si basa sul movimento dell'aria (convezione) per un riscaldamento rapido e uniforme, mentre un forno sottovuoto dipende dal processo di radiazione, molto più lento e dipendente dalla linea di vista. Questo non è un difetto, ma un compromesso deliberato per ottenere i vantaggi di un ambiente sottovuoto.

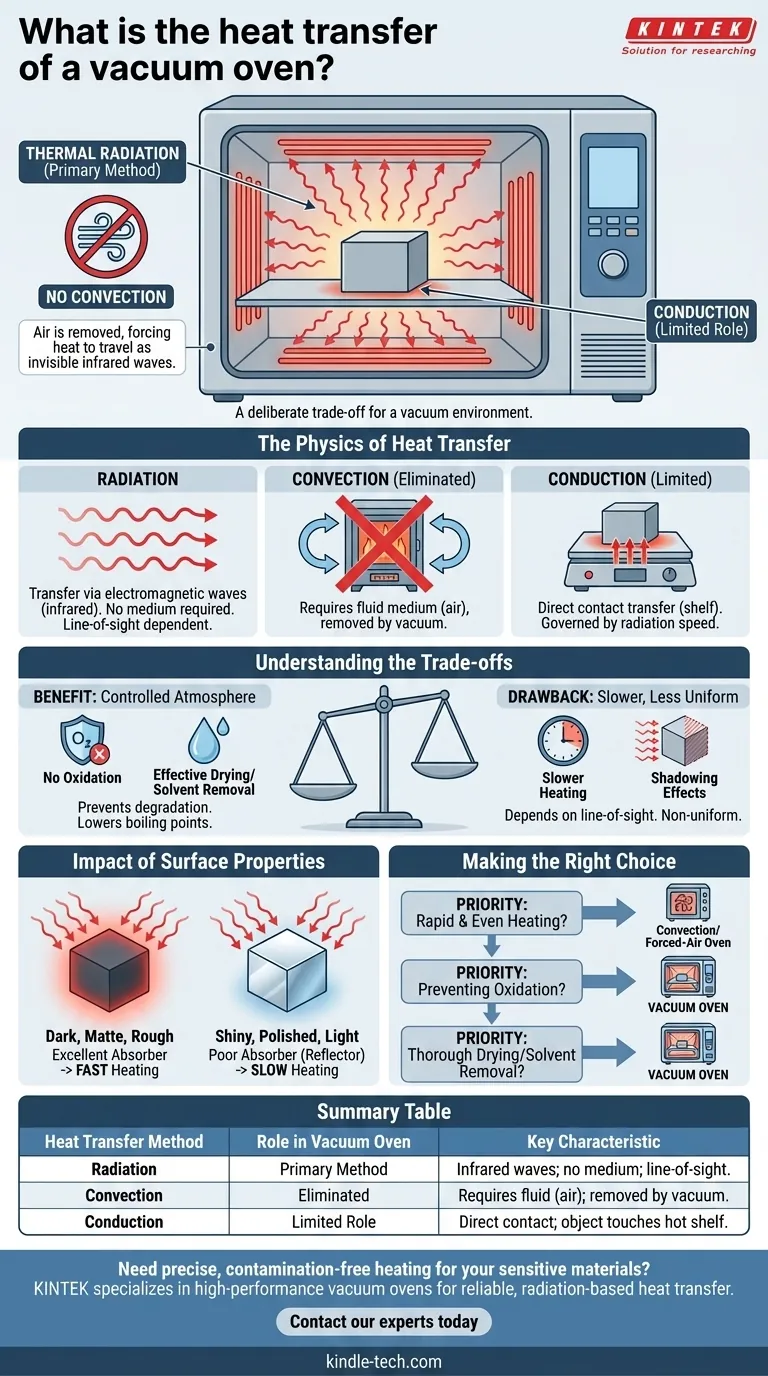

La fisica del trasferimento di calore nel vuoto

Per capire come funziona un forno sottovuoto, è essenziale comprendere i tre modi in cui il calore può muoversi. I forni e le stufe standard utilizzano una combinazione di tutti e tre, ma un forno sottovuoto ne elimina intenzionalmente uno per raggiungere il suo scopo.

Come subentra la radiazione

La radiazione è il trasferimento di calore attraverso onde elettromagnetiche, principalmente nello spettro infrarosso. Non richiede un mezzo per propagarsi. Gli elementi riscaldanti e le pareti interne calde del forno irradiano questa energia in tutte le direzioni, proprio come il sole irradia calore attraverso il vuoto dello spazio verso la Terra. Qualsiasi oggetto posto all'interno assorbe questa energia, facendo vibrare più velocemente le sue molecole e aumentando la sua temperatura.

Perché la convezione scompare

La convezione è il trasferimento di calore attraverso il movimento di fluidi (come aria o acqua). In un forno convenzionale, l'aria viene riscaldata, diventa meno densa, sale e circola, trasferendo efficacemente calore a tutte le superfici dell'oggetto all'interno. Creando un vuoto, si rimuove la stragrande maggioranza dell'aria, eliminando così la convezione come metodo significativo di trasferimento di calore.

Il ruolo limitato della conduzione

La conduzione è il trasferimento di calore attraverso il contatto fisico diretto. Questo si verifica ancora in un forno sottovuoto, ma il suo ruolo è limitato. L'oggetto si riscalderà dove tocca la mensola calda e il calore si condurrà attraverso l'oggetto stesso. Tuttavia, poiché il meccanismo di riscaldamento principale per le mensole è anch'esso la radiazione, il processo complessivo è governato dalla velocità del trasferimento di calore radiante.

Comprendere i compromessi

Scegliere un forno sottovuoto significa accettare una serie specifica di vantaggi e svantaggi interamente guidati dal suo metodo di trasferimento del calore.

Il vantaggio: un'atmosfera controllata

Il motivo principale per utilizzare un forno sottovuoto non è il riscaldamento in sé, ma l'ambiente che crea. La rimozione dell'aria previene l'ossidazione e altre reazioni chimiche che degraderebbero i materiali sensibili ad alte temperature. È anche eccezionalmente efficace nel rimuovere umidità e solventi, poiché la bassa pressione riduce drasticamente il loro punto di ebollizione, consentendo loro di evaporare rapidamente e completamente.

Lo svantaggio: riscaldamento più lento e meno uniforme

Il compromesso per questa atmosfera controllata è un trasferimento di calore meno efficiente. La radiazione è generalmente più lenta della convezione. Inoltre, il riscaldamento può essere meno uniforme perché dipende dalla linea di vista di un oggetto rispetto alle superfici calde. Le aree di un oggetto "in ombra" rispetto alle pareti radianti si riscalderanno molto più lentamente, affidandosi solo alla conduzione attraverso il materiale stesso.

L'impatto delle proprietà superficiali

Quanto bene un oggetto si riscalda in un forno sottovuoto dipende in gran parte dalla sua superficie.

- Le superfici scure, opache o ruvide sono eccellenti nell'assorbire l'energia radiante e si riscalderanno relativamente velocemente.

- Le superfici lucide, lucidate o di colore chiaro sono scarse nell'assorbire (e ottime nel riflettere) l'energia radiante e impiegheranno molto più tempo per raggiungere la temperatura target.

Fare la scelta giusta per il tuo obiettivo

Selezionare lo strumento giusto dipende interamente dalla tua priorità.

- Se la tua attenzione principale è il riscaldamento rapido e uniforme: Un forno a convezione o ad aria forzata è molto più efficace perché utilizza l'aria in movimento per trasferire rapidamente il calore a tutte le superfici.

- Se la tua attenzione principale è prevenire l'ossidazione o il degrado dei materiali: Un forno sottovuoto è la scelta giusta, poiché rimuove l'ossigeno reattivo che causa questi problemi durante il riscaldamento.

- Se la tua attenzione principale è asciugare accuratamente i materiali o rimuovere i solventi: Un forno sottovuoto è superiore perché la bassa pressione accelera l'evaporazione ben oltre ciò che è possibile a pressione atmosferica.

Comprendendo che un forno sottovuoto riscalda per radiazione, puoi sfruttare i suoi benefici atmosferici unici gestendo correttamente la natura più lenta e dipendente dalla linea di vista del suo trasferimento di calore.

Tabella riassuntiva:

| Metodo di trasferimento del calore | Ruolo nel forno sottovuoto | Caratteristica chiave |

|---|---|---|

| Radiazione | Metodo principale | Trasferimento di calore tramite onde infrarosse; nessun mezzo richiesto; dipendente dalla linea di vista. |

| Convezione | Eliminata | Richiede un mezzo fluido (aria); rimosso dall'ambiente sottovuoto. |

| Conduzione | Ruolo limitato | Trasferimento di calore tramite contatto diretto; si verifica dove l'oggetto tocca la mensola calda. |

Hai bisogno di un riscaldamento preciso e privo di contaminazioni per i tuoi materiali sensibili?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni sottovuoto progettati per un affidabile trasferimento di calore basato sulla radiazione. Le nostre soluzioni sono ideali per applicazioni che richiedono la prevenzione dell'ossidazione, un'asciugatura accurata o una lavorazione delicata di campioni fragili.

Contatta oggi i nostri esperti per trovare il forno sottovuoto perfetto per le esigenze specifiche del tuo laboratorio e assicurare l'integrità dei tuoi processi più critici.

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Liofilizzatore da Laboratorio da Banco

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Qual è il ruolo del sistema idraulico nella pressatura a caldo? Raggiungere la massima densità e resistenza del materiale