In sintesi, un mulino a palle è una macchina per la macinazione che utilizza un movimento di caduta per ridurre le dimensioni dei materiali. Il processo prevede l'inserimento del materiale in un cilindro rotante insieme a un mezzo di macinazione – tipicamente sfere di acciaio o ceramica – che schiacciano e macinano il materiale attraverso un continuo impatto e attrito mentre il cilindro ruota.

L'efficacia di un mulino a palle non deriva dalla macchina stessa, ma dal caos controllato al suo interno. La chiave è gestire la velocità di rotazione e il volume del mezzo di macinazione per creare un effetto "a cascata" che massimizzi le forze di impatto e attrito.

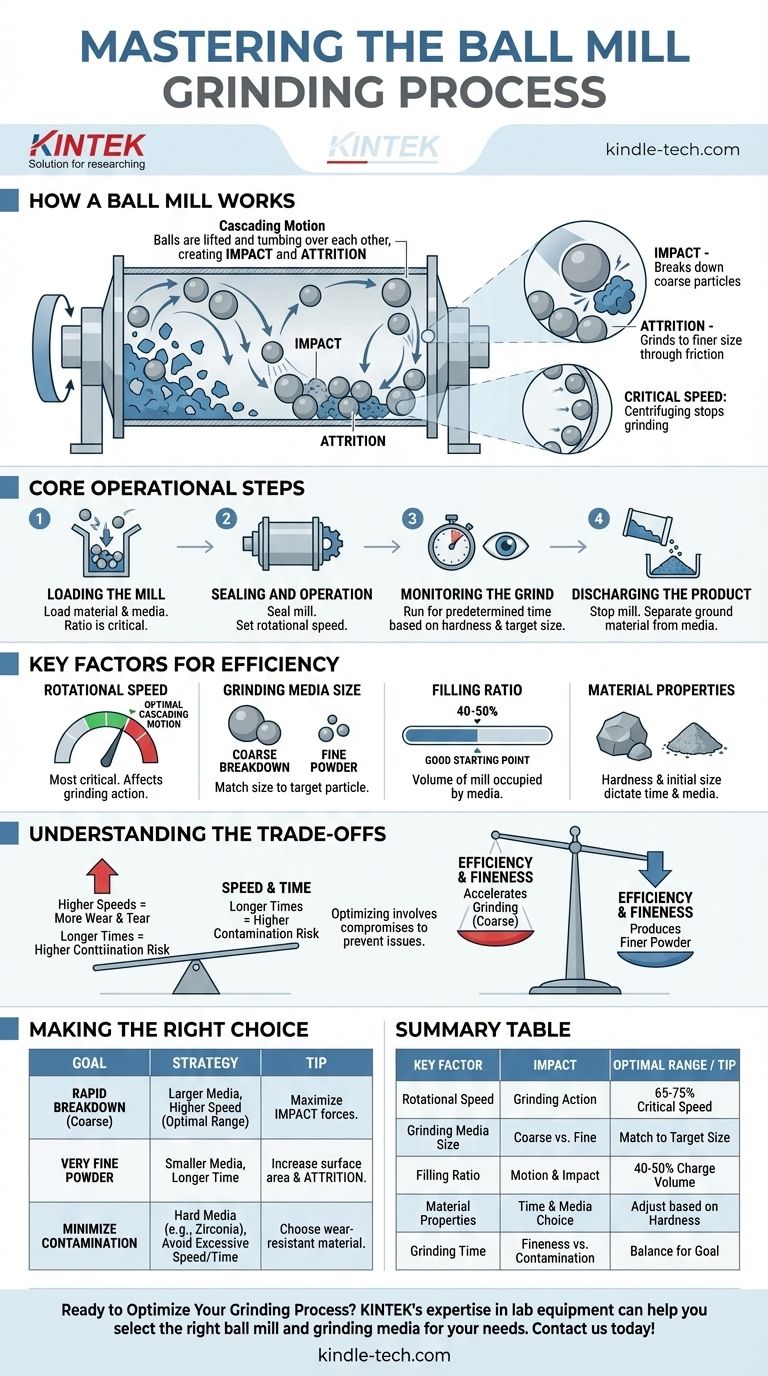

La Meccanica della Macinazione: Impatto e Attrito

Un mulino a palle riduce la dimensione delle particelle attraverso due meccanismi primari che lavorano in tandem. Comprendere queste forze è il primo passo per controllare il processo di macinazione.

Il Potere dell'Impatto

Mentre il cilindro del mulino ruota, solleva le sfere di macinazione e il materiale. A un certo punto, le sfere iniziano a cadere, colpendo il materiale sottostante. Questa collisione energica, nota come impatto, è responsabile della rottura delle particelle più grandi e grossolane.

La Finesse dell'Attrito

Contemporaneamente, le sfere sfregano l'una contro l'altra, contro il rivestimento del mulino e contro il materiale stesso. Questa azione di taglio e sfregamento, chiamata attrito, è ciò che macina le particelle fino a una dimensione molto più fine.

Lo Stato Ideale: Movimento a Cascata

La macinazione più efficiente si verifica quando le sfere vengono continuamente sollevate appena abbastanza in alto da cadere l'una sull'altra a cascata. Questo movimento assicura una combinazione costante di impatto e attrito in tutta la carica di materiale.

Il Limite: Velocità Critica

Se il mulino ruota troppo velocemente, la forza centrifuga farà sì che le sfere si attacchino alla parete del cilindro. Questo è noto come "centrifugazione", e a questo punto, tutta l'azione di macinazione si ferma perché non c'è caduta o impatto. La velocità minima alla quale ciò si verifica è chiamata velocità critica.

Fasi Operative Fondamentali

Sebbene le procedure specifiche varino, il processo di macinazione fondamentale segue una sequenza chiara.

Fase 1: Caricamento del Mulino

Il processo inizia aprendo la porta di accesso del mulino e caricando il materiale da macinare. Vengono quindi aggiunti i mezzi di macinazione (sfere). Il rapporto tra materiale e mezzi è un parametro critico.

Fase 2: Sigillatura e Funzionamento

Una volta caricato, il mulino viene sigillato in modo sicuro. La macchina viene quindi avviata e la velocità di rotazione viene impostata con cura per ottenere l'azione di macinazione desiderata.

Fase 3: Monitoraggio della Macinazione

Il mulino funziona per un periodo di tempo predeterminato, che dipende dalla durezza del materiale e dalla dimensione finale delle particelle desiderata.

Fase 4: Scarico del Prodotto

Una volta completato il ciclo, la macchina viene fermata. Il materiale macinato viene quindi separato dai mezzi di macinazione e scaricato dal mulino.

Fattori Chiave Che Determinano l'Efficienza di Macinazione

Ottenere una macinazione consistente ed efficiente dipende dall'equilibrio di diverse variabili interconnesse.

Velocità di Rotazione

Questo è il fattore di controllo più critico. Una velocità tra il 65% e il 75% della velocità critica è tipicamente ottimale per creare un forte movimento a cascata e massimizzare l'efficienza di macinazione.

Caratteristiche del Mezzo di Macinazione

La dimensione, il materiale e la forma del mezzo di macinazione sono cruciali. Le sfere più grandi vengono utilizzate per rompere il materiale di alimentazione grossolano, mentre le sfere più piccole forniscono la maggiore superficie necessaria per produrre un prodotto finale molto fine.

Il Rapporto di Riempimento

Il volume del mulino occupato dal mezzo di macinazione (il "volume di carica") influisce significativamente sulle prestazioni. Un riempimento del 40-50% è spesso un buon punto di partenza. Troppo poco mezzo si traduce in una macinazione inefficiente, mentre troppo restringe il movimento e riduce l'energia d'impatto.

Proprietà del Materiale

La durezza, la densità e la dimensione iniziale del materiale da macinare determineranno il tempo di macinazione richiesto e la scelta ottimale del mezzo di macinazione.

Comprendere i Compromessi

Ottimizzare il processo di macinazione a palle comporta sempre dei compromessi. Esserne consapevoli è fondamentale per prevenire errori comuni.

Velocità vs. Usura

Operare a velocità più elevate può accelerare la macinazione, ma aumenta anche drasticamente il tasso di usura sia del mezzo di macinazione che del rivestimento interno del mulino. Ciò comporta costi operativi più elevati e potenziale contaminazione del prodotto.

Tempo di Macinazione vs. Contaminazione

Più a lungo il mulino funziona, più fine sarà la polvere risultante. Tuttavia, tempi di funzionamento prolungati aumentano anche l'opportunità di contaminazione poiché minuscole particelle del mezzo di macinazione si consumano e si mescolano con il prodotto.

Dimensione del Mezzo vs. Dimensione Finale delle Particelle

I mezzi grandi sono eccellenti per la macinazione grossolana ma sono inefficienti nel produrre polveri ultra-fini. Al contrario, i mezzi piccoli sono perfetti per la macinazione fine ma non possono rompere efficacemente le grandi particelle in ingresso. Ciò potrebbe richiedere un processo di macinazione a più stadi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico dovrebbe dettare come impostare e far funzionare il mulino.

- Se il tuo obiettivo principale è la rapida rottura di materiale grossolano: Usa mezzi di macinazione più grandi e pesanti e opera all'estremità superiore dell'intervallo di velocità ottimale per massimizzare le forze d'impatto.

- Se il tuo obiettivo principale è ottenere una polvere finale molto fine: Usa mezzi di macinazione più piccoli per aumentare il contatto superficiale e l'attrito, e prevedi tempi di macinazione più lunghi.

- Se il tuo obiettivo principale è minimizzare la contaminazione del prodotto: Scegli mezzi di macinazione realizzati con un materiale molto duro e resistente all'usura (come la zirconia) ed evita velocità eccessive o tempi di macinazione inutilmente lunghi.

Padroneggiare il mulino a palle significa bilanciare queste variabili per creare l'ambiente di macinazione preciso che il tuo materiale richiede.

Tabella Riepilogativa:

| Fattore Chiave | Impatto sul Processo di Macinazione | Intervallo Ottimale / Suggerimento |

|---|---|---|

| Velocità di Rotazione | Determina l'azione di macinazione (a cascata vs. centrifugazione). | 65-75% della velocità critica per la migliore cascata. |

| Dimensione del Mezzo di Macinazione | Sfere più grandi per macinazione grossolana; più piccole per polveri fini. | Abbina la dimensione del mezzo alla dimensione delle particelle target. |

| Rapporto di Riempimento | Influisce sul movimento e sull'energia d'impatto del mezzo. | Inizia con un volume di carica del mezzo del 40-50%. |

| Proprietà del Materiale | Durezza e dimensione iniziale dettano il tempo di macinazione e la scelta del mezzo. | Regola tempo e mezzo in base alla durezza del materiale. |

| Tempo di Macinazione | Tempi più lunghi producono particelle più fini ma aumentano il rischio di contaminazione. | Bilancia finezza e controllo della contaminazione. |

Pronto a Ottimizzare il Tuo Processo di Macinazione?

Sia che tu stia rompendo materiali grossolani o puntando a polveri ultra-fini, l'esperienza di KINTEK nelle attrezzature da laboratorio può aiutarti a selezionare il mulino a palle e i mezzi di macinazione giusti per le tue esigenze. Siamo specializzati nella fornitura di soluzioni durevoli ed efficienti per i laboratori focalizzati sulla riduzione precisa delle dimensioni delle particelle.

Contattaci oggi per discutere le tue sfide di macinazione e scoprire come KINTEK può migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Perché è necessario utilizzare mulini a palle e mezzi di macinazione in zirconia durante la preparazione di polveri ceramiche composite di carburo di silicio (SiC)/allumina rinforzata con zirconia (ZTA)?

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Perché il nitruro di silicio o la zirconia sono preferiti per la macinazione dei precursori di iodovanadato di piombo? Garantire risultati di elevata purezza