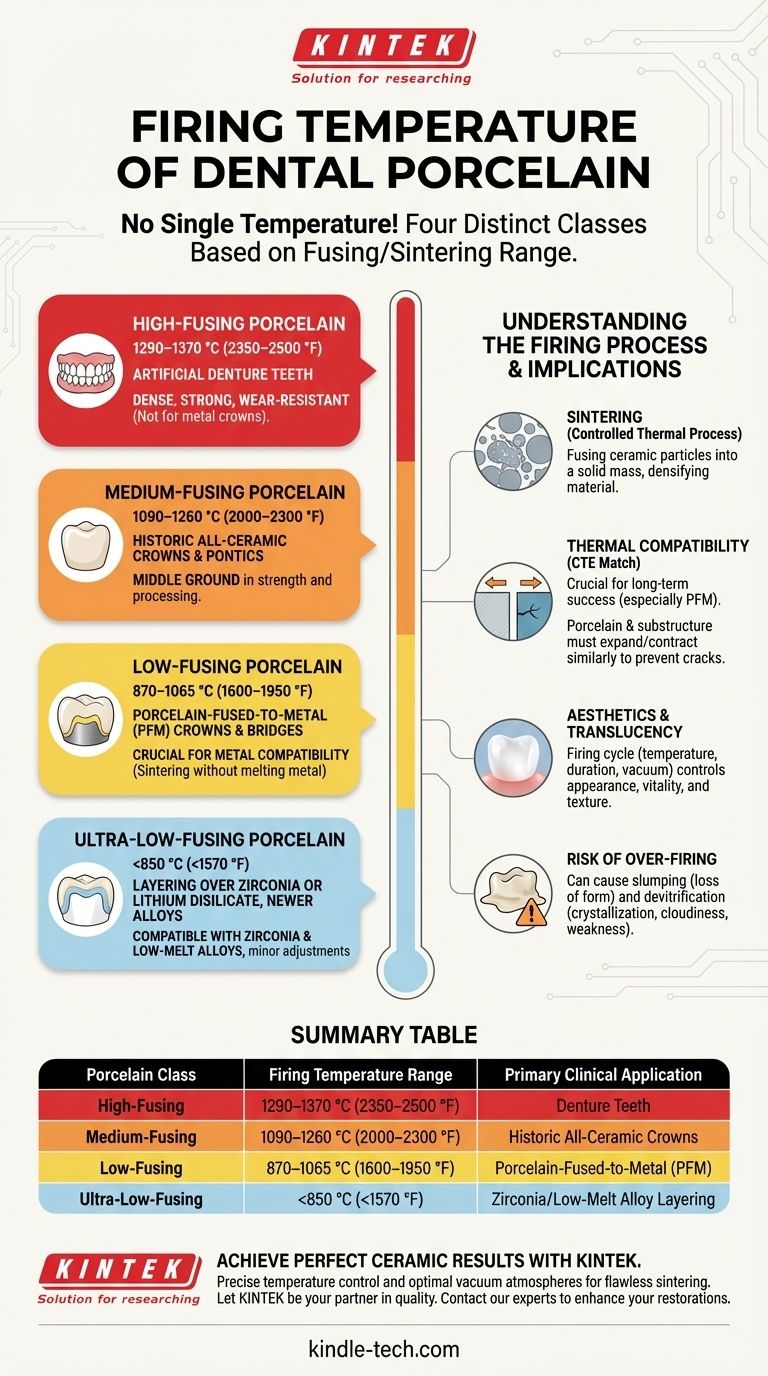

La risposta rapida è che non esiste un'unica temperatura di cottura per la porcellana dentale. Invece, le porcellane dentali sono classificate in quattro classi distinte in base alle loro temperature di fusione, che vanno da meno di 850°C a oltre 1300°C. Questa classificazione è fondamentale poiché ne determina le proprietà del materiale e l'applicazione clinica prevista.

La temperatura di cottura specifica di una porcellana dentale non è solo un dettaglio di lavorazione; è la caratteristica distintiva che ne determina la compatibilità con le sottostrutture metalliche o in zirconia, la resistenza fisica finale e il risultato estetico.

La classificazione delle porcellane dentali per temperatura di fusione

La temperatura alla quale una polvere di porcellana si fonde in una massa solida—un processo chiamato sinterizzazione—è la sua caratteristica più importante. Questo processo consente al produttore di controllare le proprietà finali del materiale.

Porcellana ad alta fusione (1290–1370 °C / 2350–2500 °F)

Questo tipo di porcellana subisce la sinterizzazione alle temperature più elevate. È utilizzata principalmente per la fabbricazione di denti protesici artificiali.

Il calore elevato crea un materiale molto denso, resistente e durevole, ideale per le esigenze funzionali delle protesi. Non viene utilizzata per corone che si legano al metallo, poiché queste temperature fonderebbero la lega sottostante.

Porcellana a fusione media (1090–1260 °C / 2000–2300 °F)

Le porcellane a fusione media erano storicamente utilizzate per alcune corone e ponti interamente ceramici (pontici).

Sebbene oggi siano meno comuni con l'avvento di nuovi materiali, occupano una posizione intermedia in termini di requisiti di resistenza e lavorazione.

Porcellana a bassa fusione (870–1065 °C / 1600–1950 °F)

Questa è la categoria più comune per creare lo strato estetico su corone e ponti in porcellana fusa su metallo (PFM).

La sua temperatura di cottura più bassa è cruciale perché consente alla porcellana di fondersi con la sottostruttura metallica senza fondere o deformare il metallo. Questa compatibilità è l'intera base per il successo del restauro PFM.

Porcellana a fusione ultra-bassa (<850 °C / <1570 °F)

Sviluppate più di recente, le porcellane a fusione ultra-bassa sono progettate per essere compatibili con le leghe dentali più nuove che hanno punti di fusione più bassi.

Sono utilizzate anche per stratificare su nuclei ceramici ad alta resistenza come zirconia o disilicato di litio, e per effettuare aggiunte minori o regolazioni di colore/smalto senza rischiare la deformazione del restauro esistente.

Comprendere il processo di cottura e le sue implicazioni

La cottura della porcellana non è semplicemente fusione. È un processo termico controllato chiamato sinterizzazione, in cui le singole particelle ceramiche si fondono nei loro punti di contatto, densificando il materiale e rimuovendo la porosità.

Il ruolo della compatibilità termica

Il fattore più importante per il successo a lungo termine, specialmente per i restauri PFM, è la compatibilità termica. La porcellana e il metallo sottostante devono espandersi e contrarsi a velocità molto simili quando vengono riscaldati e raffreddati.

Se il coefficiente di espansione termica (CTE) tra i due materiali non corrisponde, si accumulerà stress durante il raffreddamento dopo la cottura, portando a crepe e fratture.

Estetica e traslucenza

Il ciclo di cottura influisce direttamente sull'aspetto finale del restauro. La temperatura, la durata e l'uso di un'atmosfera sottovuoto controllano tutti la traslucenza, la vitalità e la texture superficiale del materiale.

Una cottura errata può dare come risultato un materiale che appare opaco, privo di vita o con una superficie ruvida e sgradevole.

Il rischio di cottura eccessiva

Applicare troppo calore o cuocere troppo a lungo può essere distruttivo. La cottura eccessiva fa sì che la porcellana si afflosci, perdendo la forma anatomica accuratamente scolpita.

Può anche portare alla devetrificazione, dove la matrice vetrosa inizia a cristallizzare, rendendo la porcellana torbida e debole. Questo danno è irreversibile.

Come scegliere la porcellana giusta per il tuo obiettivo

La scelta della classe di porcellana corretta è dettata interamente dal tipo di restauro che stai creando. Il materiale sottostante è il fattore determinante.

- Se il tuo obiettivo principale è una corona in Porcellana Fusa su Metallo (PFM): Devi utilizzare una porcellana a bassa fusione per assicurarti che la temperatura non danneggi la sottostruttura metallica e che il CTE sia compatibile.

- Se il tuo obiettivo principale è la stratificazione su un nucleo in Zirconia: Devi utilizzare una porcellana a fusione ultra-bassa specificamente formulata con un CTE che corrisponda a quello del telaio in zirconia.

- Se il tuo obiettivo principale è la fabbricazione di denti protesici: Devi utilizzare porcellana ad alta fusione per ottenere la resistenza, la densità e la resistenza all'usura necessarie per una protesi rimovibile.

Comprendere queste categorie definite dalla temperatura è fondamentale per produrre restauri ceramici durevoli, estetici e clinicamente riusciti.

Tabella riassuntiva:

| Classe di Porcellana | Intervallo di Temperatura di Cottura | Applicazione Clinica Principale |

|---|---|---|

| Ad alta fusione | 1290–1370 °C (2350–2500 °F) | Denti Protesici |

| A fusione media | 1090–1260 °C (2000–2300 °F) | Corone Interamente Ceramiche Storiche |

| A bassa fusione | 870–1065 °C (1600–1950 °F) | Porcellana Fusa su Metallo (PFM) |

| A fusione ultra-bassa | <850 °C (<1570 °F) | Stratificazione su Zirconia/Lega a Bassa Fusione |

Ottieni Risultati Ceramici Perfetti con l'Attrezzatura Giusta

Scegliere la porcellana dentale corretta è solo metà della battaglia. Cicli di cottura coerenti e precisi sono fondamentali per il successo clinico. KINTEK è specializzata in forni dentali ad alte prestazioni progettati per le esigenze rigorose dei laboratori moderni.

La nostra gamma di forni garantisce un controllo preciso della temperatura e atmosfere sottovuoto ottimali per una sinterizzazione impeccabile di tutte le classi di porcellana, dalle porcellane per zirconia a fusione ultra-bassa ai denti protesici ad alta fusione.

Lascia che KINTEK sia il tuo partner nella qualità.

Contatta oggi stesso i nostri esperti di attrezzature dentali per discutere come le nostre soluzioni possono migliorare la durata e l'estetica dei tuoi restauri ceramici.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono alcuni effetti ambientali positivi e negativi dell'uso della biomassa? Uno sguardo equilibrato a una fonte di energia rinnovabile

- Quale funzione svolge un forno di sinterizzazione ad alta temperatura nella carbonizzazione della biomassa? Sblocca prestazioni MFC superiori

- Qual è il significato dell'utilizzo di un forno tubolare con tubi di quarzo sigillati sottovuoto? Sintesi di ceramiche master

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti