La fonte di calore ideale per la brasatura d'argento dipende interamente dalla scala, dalla complessità e dalla necessità di ripetibilità dell'applicazione. Sebbene una semplice torcia sia spesso il primo strumento considerato, il metodo migliore è quello che riscalda l'intera area del giunto in modo uniforme e rapido alla temperatura corretta. Le fonti di calore più comuni ed efficaci sono le torce manuali, i sistemi di riscaldamento a induzione e i forni ad atmosfera controllata.

La sfida principale nella brasatura d'argento non è solo fondere il metallo d'apporto, ma ottenere un calore uniforme nei metalli base su entrambi i lati del giunto. La fonte di calore "migliore" è quella che fornisce il massimo controllo ed efficienza per la geometria specifica del pezzo e il volume di produzione.

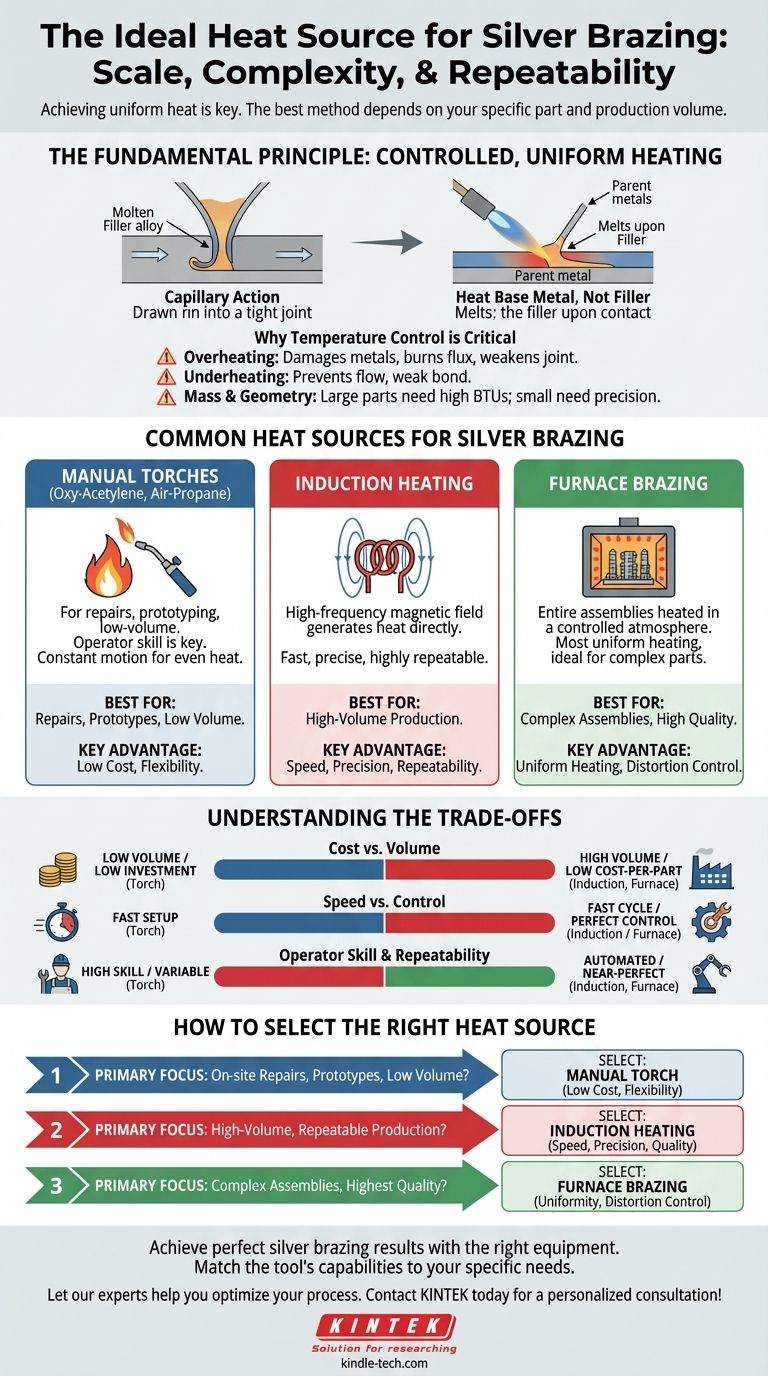

Il Principio Fondamentale: Riscaldamento Controllato e Uniforme

Prima di scegliere uno strumento, è fondamentale comprendere l'obiettivo. La brasatura d'argento si basa sull'azione capillare, dove la lega d'apporto fusa viene aspirata in un giunto ben aderente. Questo funziona solo se l'intero giunto si trova alla temperatura corretta e uniforme.

Perché il Controllo della Temperatura è Critico

Le leghe per brasatura d'argento hanno un intervallo di fusione relativamente basso e ristretto. Il surriscaldamento dell'assemblaggio può danneggiare i metalli base, bruciare il flussante (rendendolo inutile) e indebolire il giunto finale. Il sottoriscaldamento impedirà al metallo d'apporto di fluire e legarsi correttamente.

Riscaldare il Metallo Base, Non il Riempitivo

Un errore comune è applicare calore direttamente alla lega di brasatura. La tecnica corretta consiste nel riscaldare i metalli base che formano il giunto. Quando i metalli base raggiungono la temperatura di flusso del riempitivo, fonderanno la lega al contatto, attirandola in profondità nel giunto per un legame forte e completo.

Il Ruolo della Massa e della Geometria

Le dimensioni, lo spessore e la forma delle parti da unire dettano i requisiti di riscaldamento. Un componente grande e pesante richiede una fonte di calore con un'elevata potenza termica (BTU) per portarlo rapidamente a temperatura, mentre un assemblaggio piccolo e delicato necessita di una fonte di calore precisa e meno intensa per evitare distorsioni o fusioni.

Comuni Fonti di Calore per la Brasatura d'Argento

Ogni metodo di riscaldamento offre un diverso equilibrio tra velocità, controllo, costo e ripetibilità.

Torce Manuali (Ossiacetilene, Aria-Propano)

Questo è il metodo più comune per lavori di riparazione, prototipazione e produzione a basso volume. Un operatore utilizza una torcia manuale per riscaldare manualmente l'assemblaggio.

La chiave è utilizzare una fiamma leggermente riducente o neutra e mantenerla in costante movimento per distribuire il calore in modo uniforme. La scelta tra gas combustibili come propano o acetilene dipende dalla temperatura richiesta e dalla massa delle parti.

Riscaldamento a Induzione

Il riscaldamento a induzione utilizza un campo magnetico alternato ad alta frequenza per generare calore direttamente all'interno delle parti metalliche. Una bobina di induzione è progettata su misura per circondare l'area del giunto.

Questo metodo è eccezionalmente veloce, preciso e altamente ripetibile. È lo standard d'oro per le linee di produzione automatizzate ad alto volume dove la coerenza è fondamentale.

Brasatura in Forno

In questo metodo, interi assemblaggi vengono pre-caricati con lega di brasatura e flussante (o posti in un'atmosfera controllata senza flussante) e riscaldati in un forno.

La brasatura in forno fornisce il riscaldamento più uniforme possibile, rendendola ideale per assemblaggi estremamente complessi con giunti multipli o parti soggette a distorsione. È un processo a lotti ben adatto per volumi di produzione da medi ad alti.

Comprendere i Compromessi

Non esiste una singola fonte di calore "migliore", ma solo quella più appropriata per il lavoro. La decisione implica chiari compromessi.

Costo vs. Volume

Le torce manuali hanno un investimento iniziale molto basso, il che le rende perfette per lavori occasionali. I sistemi di riscaldamento a induzione comportano un costo iniziale elevato per l'attrezzatura e la progettazione della bobina, ma offrono un costo per pezzo molto basso nella produzione ad alto volume.

Velocità vs. Controllo

Il riscaldamento a induzione è il metodo più veloce per ciclo, spesso impiegando solo pochi secondi. La brasatura in forno ha un lungo tempo di ciclo ma offre un controllo termico perfetto. Le torce sono veloci da configurare ma dipendono interamente dall'abilità dell'operatore sia per la velocità che per la qualità.

Abilità dell'Operatore e Ripetibilità

La brasatura con una torcia è un'arte che richiede un operatore esperto e qualificato per ottenere risultati coerenti. L'induzione e la brasatura in forno eliminano questa variabilità, fornendo una ripetibilità quasi perfetta una volta che il processo è stato messo a punto.

Come Selezionare la Giusta Fonte di Calore

Abbina il metodo di riscaldamento al tuo obiettivo primario per un risultato di successo ed economicamente vantaggioso.

- Se il tuo obiettivo principale sono riparazioni in loco, prototipi unici o lavori a basso volume: Una torcia manuale offre il miglior equilibrio tra basso costo e flessibilità operativa.

- Se il tuo obiettivo principale è la produzione ad alto volume e ripetibile di un pezzo coerente: Il riscaldamento a induzione è la scelta superiore per la sua velocità, precisione e controllo qualità ineguagliabili.

- Se il tuo obiettivo principale è la brasatura di assemblaggi complessi o il raggiungimento della massima qualità possibile del giunto: La brasatura in forno fornisce il riscaldamento più uniforme ed è ideale per parti con giunti multipli o difficili da raggiungere.

In definitiva, la selezione della giusta fonte di calore consiste nell'abbinare le capacità dello strumento per il riscaldamento controllato alle esigenze uniche della tua parte specifica e degli obiettivi di produzione.

Tabella Riepilogativa:

| Fonte di Calore | Ideale Per | Vantaggio Chiave |

|---|---|---|

| Torcia Manuale | Riparazioni, Prototipi, Basso Volume | Basso Costo, Flessibilità |

| Riscaldamento a Induzione | Produzione ad Alto Volume | Velocità, Precisione, Ripetibilità |

| Brasatura in Forno | Assemblaggi Complessi, Alta Qualità | Riscaldamento Uniforme, Controllo della Distorsione |

Ottieni risultati perfetti nella brasatura d'argento con l'attrezzatura giusta.

La selezione della fonte di calore ideale è fondamentale per la resistenza del giunto, l'efficienza della produzione e la convenienza economica. Che tu abbia bisogno della flessibilità di una torcia per le riparazioni, della velocità dell'induzione per le produzioni ad alto volume o dell'uniformità impareggiabile di un forno per parti complesse, KINTEK ha la soluzione.

Come specialisti in attrezzature e materiali di consumo da laboratorio, forniamo i sistemi di riscaldamento precisi e affidabili di cui il tuo laboratorio o impianto di produzione ha bisogno per una brasatura coerente e di alta qualità.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Contatta KINTEK oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore