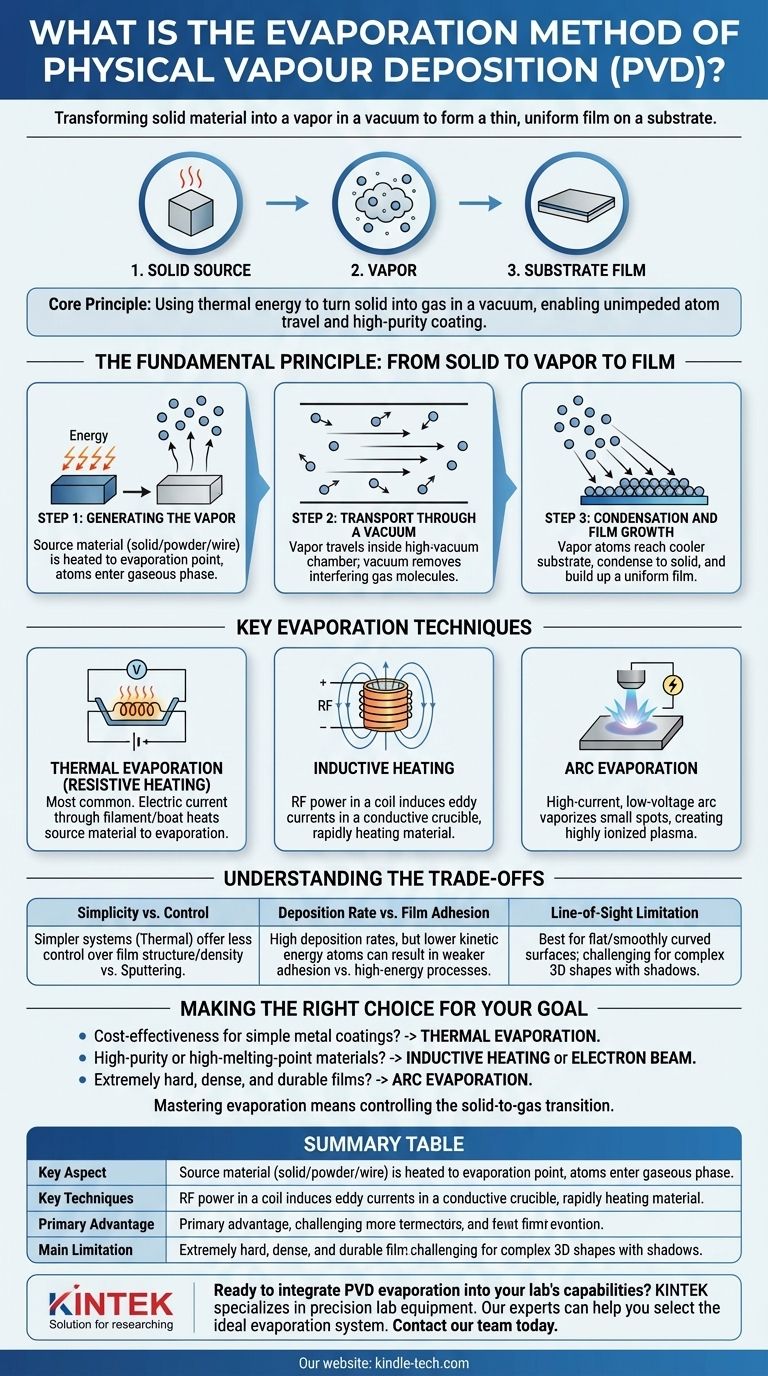

Nella deposizione fisica da vapore (PVD), il metodo di evaporazione è una famiglia di processi in cui un materiale sorgente viene riscaldato in una camera a vuoto fino a quando non si trasforma in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa su una superficie più fredda, nota come substrato, formando un film sottile e uniforme.

Il principio fondamentale è semplice: utilizzare l'energia termica per trasformare un materiale solido in un gas all'interno di un vuoto. Ciò consente ai suoi atomi di viaggiare senza ostacoli e di depositarsi su una superficie bersaglio, creando un rivestimento ad alta purezza.

Il principio fondamentale: dal solido al vapore al film

L'intero processo è governato da una sequenza semplice di tre fasi che avviene in condizioni di vuoto controllato.

Fase 1: Generazione del vapore

Il processo inizia fornendo energia a un materiale sorgente, spesso sotto forma di blocco solido, polvere o filo. Questa energia riscalda il materiale fino al suo punto di evaporazione, causando la liberazione dei suoi atomi dalla superficie e il loro ingresso in fase gassosa.

Fase 2: Trasporto attraverso un vuoto

Questa fase di vapore avviene all'interno di una camera ad alto vuoto. Il vuoto è fondamentale perché rimuove l'aria e altre molecole di gas che altrimenti colliderebbero con gli atomi di vapore, disperdendoli e introducendo impurità. In un vuoto, gli atomi di vapore viaggiano in un percorso rettilineo, a vista, dalla sorgente al substrato.

Fase 3: Condensazione e crescita del film

Quando gli atomi di vapore raggiungono il substrato più freddo, perdono energia e si condensano nuovamente in stato solido. Aderiscono alla superficie e si accumulano gradualmente, atomo per atomo, per formare un film solido sottile con la stessa composizione chimica del materiale sorgente.

Tecniche di evaporazione chiave

Sebbene il principio rimanga lo stesso, vengono utilizzati metodi diversi per fornire l'energia necessaria per l'evaporazione. La scelta della tecnica dipende dal materiale depositato e dalle proprietà desiderate del film.

Evaporazione termica (riscaldamento resistivo)

Questo è il metodo più comune e diretto. Una corrente elettrica viene fatta passare attraverso un filamento o una "barchetta" ad alta resistenza (spesso realizzata in tungsteno o molibdeno) che contiene il materiale sorgente. La barchetta si riscalda, trasferendo energia termica al materiale e facendolo evaporare.

Riscaldamento a induzione

In questa tecnica, un crogiolo contenente il materiale sorgente viene posizionato all'interno di una bobina. Una corrente alternata ad alta frequenza (potenza RF) viene fatta scorrere attraverso la bobina, che genera un campo magnetico variabile. Questo campo induce correnti parassite all'interno del crogiolo conduttivo, facendolo riscaldare rapidamente ed evaporare il materiale al suo interno.

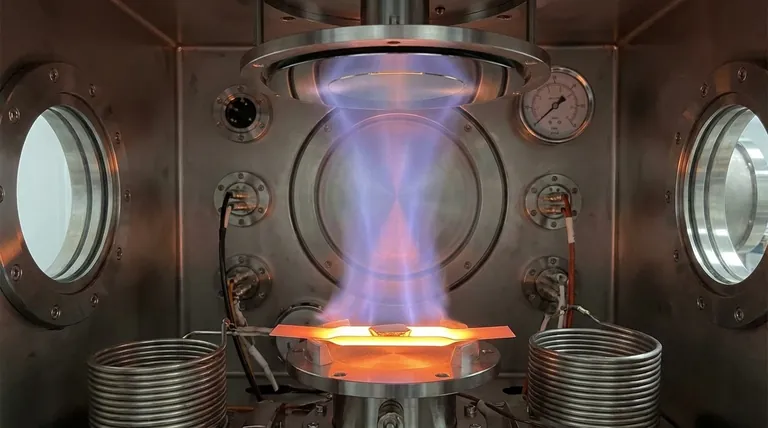

Evaporazione ad arco

Questo è un processo ad energia più elevata utilizzato per creare film molto duri e densi. Un arco elettrico ad alta corrente e bassa tensione viene acceso sulla superficie del bersaglio solido sorgente. L'intensa energia dell'arco vaporizza piccole aree del materiale, creando un vapore altamente ionizzato, o plasma, che viene quindi diretto verso il substrato.

Comprendere i compromessi

L'evaporazione è un potente metodo PVD, ma è importante comprenderne le caratteristiche rispetto ad altre tecniche come lo sputtering.

Semplicità rispetto al controllo

I sistemi di evaporazione, in particolare l'evaporazione termica, sono spesso più semplici ed economici da utilizzare. Tuttavia, possono offrire meno controllo sulla struttura e sulla densità del film rispetto allo sputtering.

Velocità di deposizione rispetto all'adesione del film

L'evaporazione può raggiungere velocità di deposizione molto elevate, rendendola efficiente per alcune applicazioni. Tuttavia, poiché gli atomi di vapore arrivano con un'energia cinetica relativamente bassa, l'adesione del film al substrato può talvolta essere più debole rispetto ai film prodotti da processi ad energia più elevata come l'evaporazione ad arco o lo sputtering.

Limitazione della linea di vista

Poiché il vapore viaggia in linea retta, l'evaporazione è più adatta per rivestire superfici piane o curve lisce. Può essere difficile ottenere un rivestimento uniforme su forme tridimensionali complesse con aree in ombra.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnica di evaporazione appropriata è una questione di abbinare le capacità del processo ai tuoi requisiti specifici per il materiale e il film finale.

- Se la tua priorità principale è l'efficacia in termini di costi per rivestimenti metallici semplici: l'evaporazione termica (resistiva) è spesso la scelta ideale grazie alla sua semplicità e alle alte velocità di deposizione.

- Se la tua priorità principale è depositare materiali ad alta purezza o ad alto punto di fusione: il riscaldamento a induzione o l'evaporazione a fascio di elettroni (una tecnica correlata) forniscono l'energia necessaria senza contatto diretto da un elemento riscaldante.

- Se la tua priorità principale è creare film estremamente duri, densi e resistenti: l'evaporazione ad arco è superiore, poiché il plasma che genera si traduce in un rivestimento più robusto e aderente.

In definitiva, padroneggiare il metodo di evaporazione significa capire che si sta semplicemente controllando la transizione della materia da solido a gas e viceversa.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Riscaldamento di un materiale sorgente solido in un vuoto fino a quando non vaporizza e si condensa su un substrato. |

| Tecniche chiave | Evaporazione termica (resistiva), a induzione (RF), ad arco. |

| Vantaggio principale | Alte velocità di deposizione e film ad alta purezza. |

| Limitazione principale | Deposizione a linea di vista, meno adatta per forme 3D complesse. |

Pronto a integrare l'evaporazione PVD nelle capacità del tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratori. I nostri esperti possono aiutarti a selezionare il sistema di evaporazione ideale, che si tratti di evaporazione termica economica per rivestimenti semplici o di evaporazione ad arco avanzata per film durevoli, per soddisfare i tuoi obiettivi specifici di ricerca e produzione. Contatta oggi il nostro team per discutere il tuo progetto e scoprire la differenza KINTEK nelle prestazioni di laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Come funziona la deposizione a fascio di elettroni? Una guida al rivestimento di film sottili ad alta purezza

- Come si fa evaporare il metallo? Padronanza dell'evaporazione termica vs. a fascio elettronico per film sottili

- Cos'è la tecnica di evaporazione a fascio di elettroni (e-beam)? Ottenere la deposizione di film sottili ad alta purezza

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili semplice ed economica

- Qual è l'uso dell'evaporazione a fascio di elettroni? Ottenere film sottili di elevata purezza per applicazioni esigenti

- Cosa succede all'oro quando evapora? Diventa un gas monoatomico per la tecnologia avanzata

- Qual è il processo termico di evaporazione? Una guida al deposito di film sottili ad alta purezza

- Qual è la temperatura di evaporazione termica? Dipende dal tuo materiale e dai tuoi obiettivi