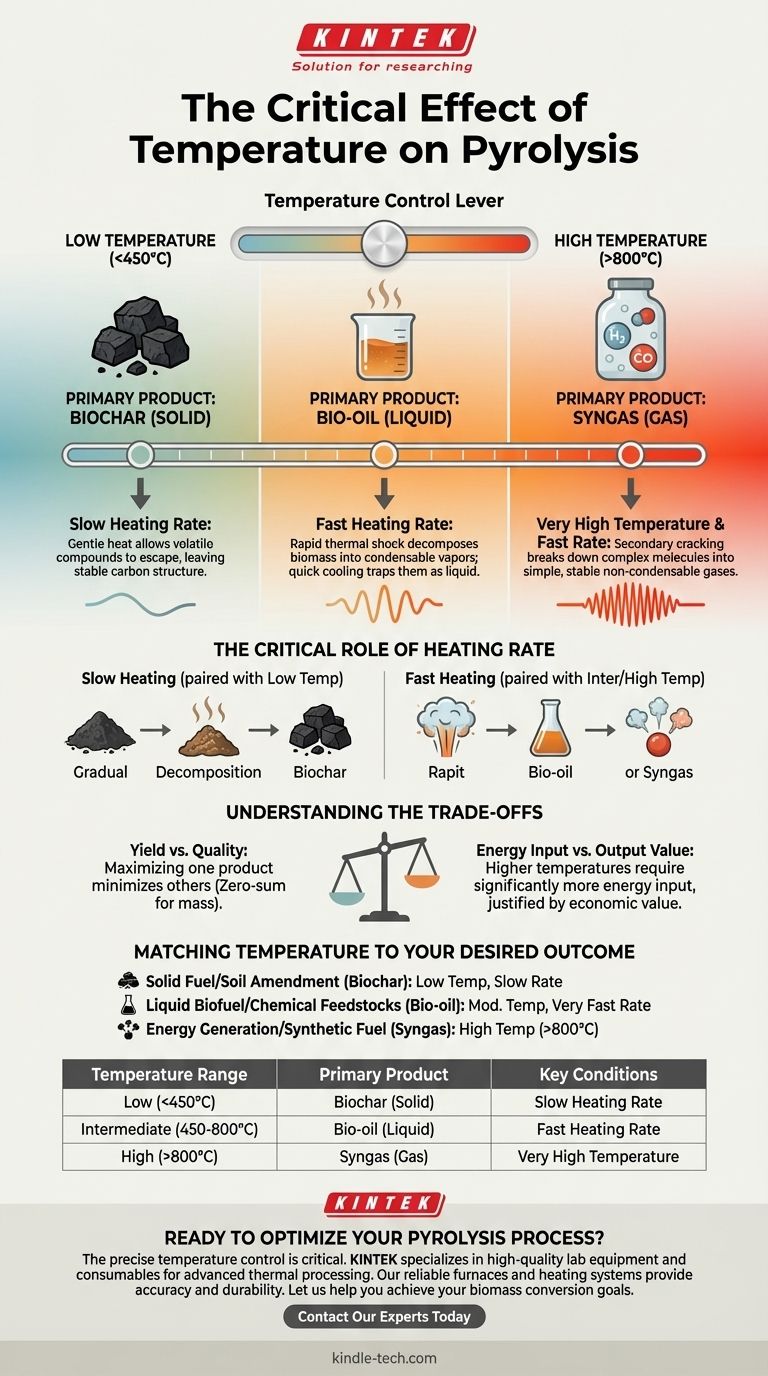

In breve, la temperatura è il fattore più critico nel determinare l'esito della pirolisi. Temperature più basse favoriscono la creazione di biochar solido, mentre temperature più alte favoriscono sempre più la produzione di bio-olio liquido e, infine, di gas non condensabili come il syngas. Anche la velocità con cui viene applicata la temperatura è una variabile cruciale e interconnessa.

Il principio fondamentale è questo: la temperatura agisce come una leva di controllo, determinando se la biomassa si decompone principalmente in una struttura di carbonio solida (biochar), vapori liquidi condensabili (bio-olio) o semplici molecole di gas non condensabili (syngas).

Come la temperatura determina i prodotti della pirolisi

La pirolisi è la decomposizione termica di materiale in assenza di ossigeno. Controllando con precisione l'ambiente termico, è possibile indirizzare il processo per massimizzare la resa di un tipo specifico di prodotto rispetto agli altri.

Bassa temperatura (<450°C): Massimizzazione del biochar

A temperature più basse, tipicamente inferiori a 450°C, e con velocità di riscaldamento lente, il processo è ottimizzato per la produzione di biochar.

Il calore delicato permette ai composti volatili di essere allontanati gradualmente, lasciando dietro di sé una struttura solida, stabile e ricca di carbonio. Questo processo di "tostatura" lenta minimizza l'ulteriore degradazione dello scheletro di carbonio.

Temperatura intermedia (450-800°C): Ottimizzazione per il bio-olio

Questo è l'intervallo primario per la produzione di bio-olio. Richiede temperature da moderate ad alte e, in modo critico, velocità di riscaldamento rapide.

Lo shock termico rapido provoca la rapida decomposizione della biomassa in una miscela di vapori condensabili. Questi vapori vengono poi rapidamente raffreddati e condensati in un liquido, impedendo loro di degradarsi ulteriormente in gas.

Alta temperatura (>800°C): Guida alla produzione di gas

Per massimizzare la resa di syngas (una miscela di idrogeno e monossido di carbonio), sono necessarie temperature molto elevate.

A questi estremi, qualsiasi liquido o solido che si forma è soggetto a cracking secondario. Questo processo scompone le molecole complesse di idrocarburi nelle molecole di gas non condensabili più semplici e stabili.

Il ruolo critico della velocità di riscaldamento

La temperatura non agisce in isolamento. La velocità di riscaldamento, o quanto rapidamente si raggiunge la temperatura target, è una variabile co-dipendente che influenza profondamente la distribuzione finale del prodotto.

Riscaldamento lento vs. Riscaldamento rapido

Una velocità di riscaldamento lenta dà ai composti volatili il tempo di fuoriuscire prima che la struttura di carbonio centrale si rompa, motivo per cui è abbinata a basse temperature per produrre biochar.

Una velocità di riscaldamento rapida crea una decomposizione rapida, generando un'ondata di vapori ideali per la produzione di bio-olio. Se combinata con temperature molto elevate, questa velocità rapida assicura che tutti i componenti siano rapidamente scomposti in gas.

Comprendere i compromessi

La scelta di una temperatura target è un esercizio di bilanciamento di priorità contrastanti. Non esiste una singola temperatura "migliore"; esiste solo la temperatura migliore per un obiettivo specifico.

Resa vs. Qualità

Massimizzare la resa di un prodotto (ad esempio, gas) significa intrinsecamente minimizzare la resa degli altri (biochar e bio-olio). Il processo è un gioco a somma zero per la massa della materia prima.

Input energetico vs. Valore di output

Raggiungere temperature più elevate richiede un input energetico significativamente maggiore. Questo costo operativo deve essere giustificato dal valore economico del prodotto desiderato. La produzione di syngas di alto valore per la sintesi chimica può giustificare l'elevato costo energetico, mentre la produzione di biochar per l'ammendamento del suolo no.

Abbinare la temperatura al risultato desiderato

I tuoi parametri operativi dovrebbero essere dettati interamente dal tuo obiettivo finale per il materiale pirolizzato.

- Se il tuo obiettivo primario è combustibile solido o ammendamento del suolo (Biochar): Opera a basse temperature (<450°C) con velocità di riscaldamento lente per massimizzare la resa solida.

- Se il tuo obiettivo primario è biocarburante liquido o materie prime chimiche (Bio-olio): Utilizza temperature moderate (450-800°C) combinate con velocità di riscaldamento molto rapide per catturare i vapori condensabili.

- Se il tuo obiettivo primario è la generazione di energia o combustibile sintetico (Syngas): Impiega alte temperature (>800°C) per garantire il cracking termico completo di tutti i componenti in gas.

In definitiva, padroneggiare la pirolisi significa usare la temperatura per controllare con precisione la decomposizione della biomassa nel prodotto di valore di cui hai bisogno.

Tabella riassuntiva:

| Intervallo di temperatura | Prodotto primario | Condizioni chiave |

|---|---|---|

| Bassa (<450°C) | Biochar (Solido) | Velocità di riscaldamento lenta |

| Intermedia (450-800°C) | Bio-olio (Liquido) | Velocità di riscaldamento rapida |

| Alta (>800°C) | Syngas (Gas) | Temperatura molto alta |

Pronto a ottimizzare il tuo processo di pirolisi per la massima resa ed efficienza?

Il controllo preciso della temperatura discusso in questo articolo è fondamentale per il successo. Presso KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo di alta qualità progettati per la lavorazione termica avanzata. Che tu stia ricercando la produzione di biochar, bio-olio o syngas, i nostri forni e sistemi di riscaldamento affidabili offrono la precisione e la durata di cui hai bisogno.

Lasciaci aiutarti a raggiungere i tuoi obiettivi di conversione della biomassa. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come KINTEK può essere il tuo partner nell'innovazione.

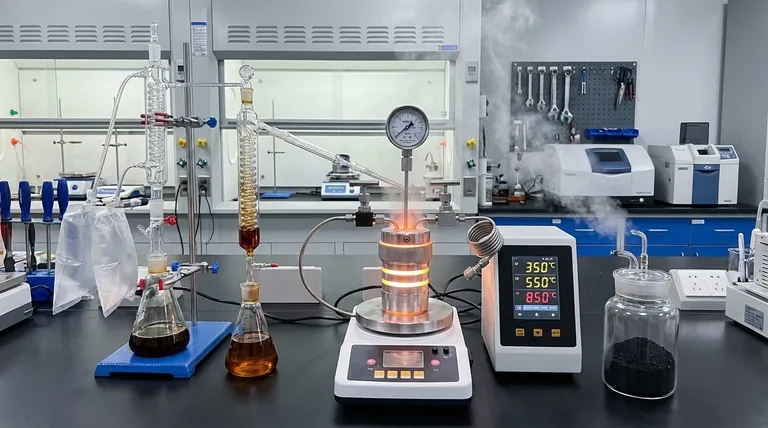

Guida Visiva

Prodotti correlati

- Reattori da laboratorio personalizzabili ad alta temperatura e alta pressione per diverse applicazioni scientifiche

- Distillatore d'acqua da parete

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

Domande frequenti

- Quale ruolo svolge un'autoclave in acciaio inossidabile rivestita in PTFE nella sintesi di nanosheet precursori di BiOBr?

- Qual è la funzione di un'autoclave idrotermale rivestita in PTFE nella sintesi di cys-CD? Ottenere punti quantici di carbonio ad alta purezza

- Perché i reattori a tubo in lega ad alta resistenza sono fondamentali per l'HHIP? Garantire sicurezza e purezza in ambienti ad alta pressione

- Perché i reattori SCWG devono mantenere una specifica velocità di riscaldamento? Proteggi i tuoi recipienti ad alta pressione dallo stress termico

- Perché utilizzare reattori ad alta pressione per il pretrattamento dei rifiuti alimentari? Aumenta l'efficienza della produzione di idrogeno oggi stesso!