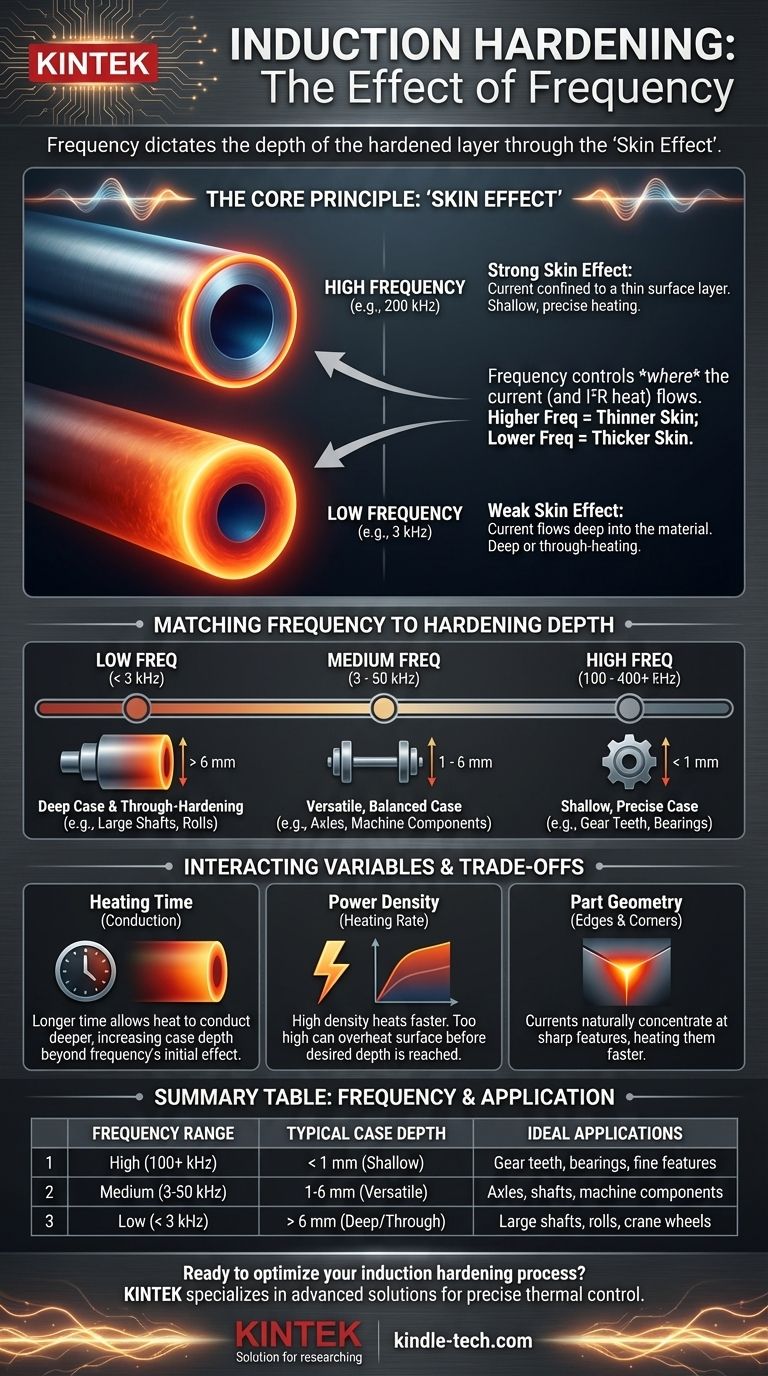

In breve, la frequenza è il controllo primario per determinare la profondità dello strato temprato nella tempra a induzione. Una frequenza più alta concentra l'effetto di riscaldamento sulla superficie stessa del pezzo, creando una tempra superficiale e dura. Al contrario, una frequenza più bassa permette all'effetto di riscaldamento di penetrare più in profondità nel materiale, risultando in una tempra molto più profonda o persino una tempra a cuore.

Il principio fondamentale da comprendere è l'"effetto pelle". La frequenza della corrente alternata determina quanto in profondità la corrente elettrica indotta – e quindi il calore – penetra nel pezzo. Questo rende la frequenza la variabile più critica per controllare la profondità finale di tempra del vostro componente.

Il Principio Fondamentale: Comprendere l'"Effetto Pelle"

Per comprendere la tempra a induzione, è necessario prima capire la fisica di come la corrente alternata si comporta in un conduttore. Questo è governato da un fenomeno noto come effetto pelle.

Cos'è l'Effetto Pelle?

Quando una corrente alternata (CA) fluisce attraverso un conduttore, non utilizza l'intera sezione trasversale in modo uniforme. La densità di corrente è massima sulla superficie e diminuisce esponenzialmente verso il centro.

Essenzialmente, la CA "abbraccia" la superficie, o "pelle", del materiale. Il calore generato da questa corrente è quindi anch'esso concentrato sulla superficie.

Come la Frequenza Controlla l'Effetto Pelle

Lo spessore di questa "pelle" che trasporta corrente è direttamente controllato dalla frequenza della CA. La relazione è inversa.

Le alte frequenze (ad esempio, 200 kHz) causano un effetto pelle molto forte, forzando la corrente in uno strato estremamente sottile. Le basse frequenze (ad esempio, 3 kHz) risultano in un effetto pelle debole, permettendo alla corrente di fluire molto più in profondità nel pezzo.

Dalla Corrente al Calore

La tempra a induzione genera calore attraverso la resistenza elettrica (perdite I²R). Poiché la frequenza determina dove fluisce la corrente, determina anche dove il calore viene inizialmente generato.

Questo offre un controllo diretto e prevedibile sulla profondità dello strato che raggiunge la temperatura di trasformazione critica richiesta per la tempra.

Abbinare la Frequenza alla Profondità di Tempra

La selezione di una frequenza operativa non è arbitraria; è una scelta ingegneristica deliberata basata sul risultato metallurgico desiderato per un pezzo specifico.

Alte Frequenze (100 kHz - 400 kHz+) per Tempre Superficiali

Le alte frequenze vengono utilizzate quando è necessaria una superficie molto dura, sottile e resistente all'usura, mantenendo un nucleo morbido e duttile. Il riscaldamento è rapido e altamente localizzato.

Questo è ideale per pezzi piccoli o pezzi con caratteristiche fini, come denti di ingranaggi, lame di sega, filettature e cuscinetti, dove la profondità di tempra richiesta è spesso inferiore a 1 mm.

Frequenze Medie (3 kHz - 50 kHz) per la Versatilità

Questo è l'intervallo più comune per un'ampia varietà di componenti. Fornisce un buon equilibrio, creando profondità di tempra che vanno tipicamente da 1 mm a 6 mm.

Le frequenze medie sono il cavallo di battaglia per la tempra di assali, alberi e molti altri componenti di macchine che richiedono uno strato temprato sostanziale sia per la resistenza all'usura che per la resistenza alla fatica.

Basse Frequenze (< 3 kHz) per Tempre Profonde e a Cuore

Quando un componente deve sopportare carichi torsionali o di flessione estremi, è necessaria una tempra molto profonda. Le basse frequenze spingono l'effetto di riscaldamento in profondità nel nucleo del materiale.

Questo intervallo è utilizzato per pezzi grandi e di sezione pesante come alberi di grande diametro, ruote di gru o rulli. In alcuni casi, l'obiettivo è riscaldare l'intera sezione trasversale per la tempra a cuore.

Comprendere i Compromessi e le Variabili Interagenti

La frequenza è il fattore più importante per la profondità di tempra, ma non agisce isolatamente. Altri parametri di processo interagiscono con essa e devono essere gestiti per un risultato di successo.

Frequenza vs. Tempo di Riscaldamento

Mentre un'alta frequenza genera calore in uno strato sottile, un lungo tempo di riscaldamento permetterà a quel calore di condurre più in profondità nel pezzo tramite conduzione termica.

Ciò significa che è possibile ottenere una tempra leggermente più profonda con una frequenza più alta semplicemente aumentando il tempo di riscaldamento. Tuttavia, l'uso della frequenza corretta per la profondità target è sempre più efficiente e fornisce un migliore controllo del processo.

L'Impatto della Densità di Potenza

La densità di potenza (la quantità di potenza applicata per unità di superficie) controlla il tasso di riscaldamento. Un'alta densità di potenza porta a un riscaldamento molto rapido.

Il riscaldamento rapido può affinare la struttura granulare dell'acciaio, migliorando la tenacità. Tuttavia, se la potenza è troppo alta per la frequenza scelta, si rischia il surriscaldamento o persino la fusione della superficie prima che venga raggiunta la profondità desiderata.

Considerazioni sulla Geometria del Pezzo

Le correnti indotte si concentreranno naturalmente in angoli acuti, bordi o piccoli raggi. Queste aree si riscalderanno sempre molto più velocemente delle superfici piane.

L'uso di una frequenza troppo alta su un pezzo con caratteristiche affilate può causare il surriscaldamento e la rottura di queste aree prima che il corpo principale del pezzo raggiunga la temperatura corretta. Una frequenza più bassa può talvolta fornire un riscaldamento più uniforme su geometrie complesse.

Come Selezionare la Frequenza Giusta per la Tua Applicazione

La scelta della frequenza corretta è un passo critico nella progettazione di un processo di tempra a induzione robusto e ripetibile. La tua decisione dovrebbe essere guidata dalla geometria del pezzo e dai suoi requisiti di servizio finali.

- Se il tuo obiettivo primario è uno strato superficiale molto duro e sottile (< 1 mm) per la resistenza all'usura: Usa un'alta frequenza (100 kHz+) per controllare con precisione una tempra superficiale e localizzata.

- Se il tuo obiettivo primario è una tempra di uso generale, moderatamente profonda (1-6 mm) per resistenza e durata a fatica: Una frequenza media (3-50 kHz) offre il miglior equilibrio tra controllo della profondità ed efficienza.

- Se il tuo obiettivo primario è una tempra strutturale profonda (> 6 mm) o la tempra a cuore di pezzi grandi: È necessaria una bassa frequenza (< 3 kHz) per spingere il calore in profondità nel nucleo del materiale.

Padroneggiando la relazione tra frequenza e penetrazione del calore, si ottiene un controllo preciso sulle prestazioni finali dei componenti temprati.

Tabella riassuntiva:

| Intervallo di Frequenza | Profondità di Tempra Tipica | Applicazioni Ideali |

|---|---|---|

| Alta (100+ kHz) | < 1 mm (Superficiale) | Denti di ingranaggi, cuscinetti, caratteristiche fini |

| Media (3-50 kHz) | 1-6 mm (Versatile) | Assali, alberi, componenti di macchine |

| Bassa (< 3 kHz) | > 6 mm (Profonda/A cuore) | Alberi grandi, rulli, ruote di gru |

Pronto a ottimizzare il tuo processo di tempra a induzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per una lavorazione termica precisa. Che tu stia lavorando su piccoli componenti che richiedono tempra superficiale o pezzi grandi che necessitano di tempra profonda, le nostre soluzioni garantiscono controllo e ripetibilità superiori. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio e raggiungere i tuoi specifici obiettivi di tempra.

Guida Visiva

Prodotti correlati

- Macchina automatica per pressa a caldo da laboratorio

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Strumento di setacciatura elettromagnetica tridimensionale

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché è necessaria una pressa a caldo di precisione da laboratorio per la lavorazione di membrane elettrolitiche solide composite ad alte prestazioni?

- A cosa serve una pressa idraulica da pavimento? Uno strumento versatile per applicazioni industriali e di laboratorio

- Quale ruolo svolge una pressa a caldo nel trattamento dell'interfaccia CAL-GPE? Ottimizzare le prestazioni per le batterie al litio flessibili

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo per Li7P2S8I0.5Cl0.5? Aumenta la conducibilità con la densificazione di precisione

- Come migliora una pressa a caldo da laboratorio la struttura microscopica dei catodi compositi polimero-ceramica?