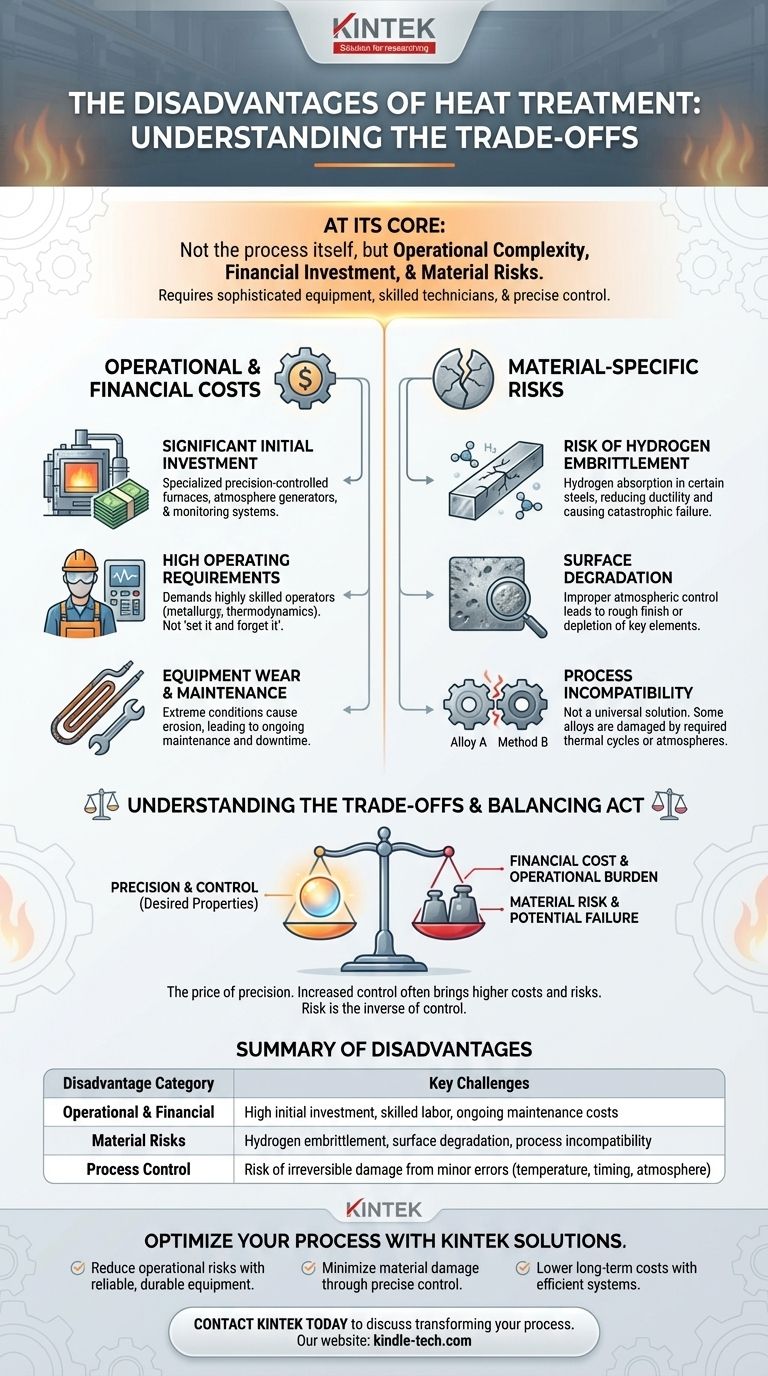

In sostanza, i principali svantaggi del trattamento termico non risiedono nel processo stesso, ma nella complessità operativa, nell'investimento finanziario e nei rischi materiali coinvolti. Eseguirlo correttamente richiede attrezzature sofisticate, tecnici altamente qualificati e un controllo preciso, poiché la mancata osservanza di queste condizioni può portare a danni irreversibili al pezzo, come infragilimento o degrado superficiale.

Sebbene il trattamento termico offra un controllo ineguagliabile sulle proprietà finali di un materiale, i suoi svantaggi sono i costi e i rischi associati al raggiungimento di tale controllo. La sfida principale consiste nel gestire il processo con sufficiente precisione per ottenere i benefici senza introdurre nuovi difetti indesiderati.

I costi operativi e finanziari

Gli svantaggi più immediati dell'implementazione di un processo di trattamento termico sono le significative risorse richieste per eseguirlo correttamente.

Investimento iniziale significativo

Il trattamento termico, in particolare i metodi in atmosfera controllata, richiede attrezzature specializzate e costose. Ciò include forni a controllo di precisione, generatori di atmosfera e sistemi di monitoraggio che rappresentano un investimento di capitale sostanziale.

Elevati requisiti operativi

Il processo non è "imposta e dimentica". Richiede operatori altamente qualificati che comprendano la metallurgia, la termodinamica e i requisiti specifici dei materiali trattati. Errori nella tempistica, nella temperatura o nella composizione atmosferica possono rovinare un lotto di componenti.

Usura e manutenzione delle attrezzature

Le condizioni estreme coinvolte nel trattamento termico mettono a dura prova l'attrezzatura stessa. Ad esempio, i gas utilizzati in atmosfere controllate possono causare l'erosione degli elementi riscaldanti elettrici, portando a costi di manutenzione continui e potenziali tempi di inattività.

I rischi specifici del materiale

Oltre ai costi operativi, il trattamento termico introduce rischi diretti per il materiale trattato. Questi non sono risultati garantiti ma potenziali fallimenti se il processo non è adatto al materiale o è scarsamente controllato.

Rischio di infragilimento da idrogeno

Alcuni tipi di acciaio, se trattati termicamente in un'atmosfera con alto contenuto di idrogeno, possono assorbire l'idrogeno. Ciò porta all'infragilimento da idrogeno, una condizione che riduce gravemente la duttilità del materiale e può causare guasti catastrofici sotto carico.

Degradazione superficiale

Un controllo atmosferico improprio può influire negativamente sulla superficie del pezzo. Questo può manifestarsi come una finitura ruvida e non brillante o, più seriamente, come l'esaurimento di elementi metallici chiave come cromo o carbonio dallo strato superficiale, compromettendone la durezza e la resistenza alla corrosione.

Incompatibilità del processo

Il trattamento termico non è una soluzione universale. Alcuni materiali non possono essere trattati efficacemente con determinati metodi. Ad esempio, alcune leghe potrebbero non rispondere a un'atmosfera controllata o potrebbero essere danneggiate dai cicli termici richiesti, rendendolo un processo inadatto.

Comprendere i compromessi

Gli svantaggi del trattamento termico sono meglio compresi come il prezzo della precisione. Più specifico è il risultato desiderato, più complesso e costoso diventa il processo.

Il costo di un'atmosfera controllata

Molti degli svantaggi più citati—gestione complessa dei gas, erosione delle attrezzature, elevati investimenti—sono specifici del trattamento termico in atmosfera controllata. Questo metodo viene utilizzato per ottenere superfici impeccabili e prevenire l'ossidazione, ma comporta un onere operativo molto più elevato rispetto a metodi più semplici come il trattamento in forno ad aria aperta o l'indurimento a induzione.

Il rischio è l'inverso del controllo

Il più grande "svantaggio" è il potenziale di errore. Una leggera deviazione nella velocità di raffreddamento può portare a crepe. Un'atmosfera errata può decarburare la superficie di un pezzo d'acciaio, rendendolo inutile. Questi rischi evidenziano che il valore del trattamento termico è direttamente legato alla qualità della sua esecuzione.

Bilanciare benefici e svantaggi

La decisione di eseguire un trattamento termico è un classico compromesso ingegneristico. Il processo può introdurre incredibile resistenza, alleviare le tensioni interne e creare superfici resistenti all'usura. Questi benefici devono essere bilanciati con il costo finanziario, la necessità di competenze e il rischio di danni materiali se il processo non è gestito perfettamente.

Fare la scelta giusta per la tua applicazione

Per decidere se il trattamento termico è appropriato, devi valutarne le esigenze rispetto agli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è raggiungere proprietà dei materiali critiche per la missione su larga scala: l'elevato investimento in attrezzature e personale qualificato è una spesa aziendale necessaria e giustificabile.

- Se il tuo obiettivo principale è una produzione sensibile ai costi o a basso volume: la complessità operativa e l'investimento iniziale possono essere proibitivi, rendendo l'outsourcing a una struttura specializzata in trattamenti termici un'opzione più praticabile.

- Se stai lavorando con leghe specializzate o sensibili: il rischio di danni ai materiali come l'infragilimento è elevato, richiedendo una consulenza metallurgica esperta e un controllo di processo rigorosamente preciso fin dall'inizio.

In definitiva, la decisione dipende dal fatto che i miglioramenti richiesti al materiale giustifichino il significativo investimento nel controllo del processo e nelle competenze.

Tabella riassuntiva:

| Categoria di svantaggio | Sfide chiave |

|---|---|

| Operativo e finanziario | Elevato investimento iniziale in attrezzature, requisiti di manodopera qualificata, costi di manutenzione continui |

| Rischi materiali | Infragilimento da idrogeno, degrado superficiale, incompatibilità del processo con determinate leghe |

| Controllo del processo | Rischio di danni irreversibili da errori minori di temperatura, tempistica o atmosfera |

Ottimizza il tuo processo di trattamento termico con le soluzioni KINTEK.

Il trattamento termico non deve essere uno svantaggio per il tuo laboratorio. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità progettati per mitigare le sfide sopra descritte. I nostri forni a controllo di precisione e il supporto esperto ti aiutano a:

- Ridurre i rischi operativi con attrezzature affidabili e durevoli

- Minimizzare i danni ai materiali attraverso un controllo preciso della temperatura e dell'atmosfera

- Ridurre i costi a lungo termine con sistemi efficienti e di facile manutenzione

Sia che tu stia aumentando la produzione o lavorando con leghe sensibili, forniamo gli strumenti e le competenze per rendere il trattamento termico un vantaggio strategico piuttosto che una passività.

Contatta KINTEK oggi per discutere come le nostre soluzioni di attrezzature da laboratorio possono trasformare il tuo processo di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa