In sostanza, la differenza tra uno stampo a iniezione a due piastre e uno a tre piastre risiede nel modo in cui il pezzo finale viene separato dal sistema di alimentazione della plastica, noto come canale di colata. Uno stampo a due piastre è più semplice, con una linea di giunzione dove il pezzo e il canale di colata vengono estratti insieme. Uno stampo a tre piastre è più complesso, utilizzando due linee di giunzione per separare automaticamente il canale di colata dal pezzo all'interno dello stampo prima dell'espulsione.

La scelta è un compromesso fondamentale. Gli stampi a due piastre privilegiano la semplicità e un costo inferiore dell'utensile, mentre gli stampi a tre piastre privilegiano la flessibilità di progettazione e la produzione automatizzata, spesso a un costo iniziale più elevato.

L'anatomia di uno stampo a due piastre

Uno stampo a due piastre è il tipo più comune e diretto di stampo a iniezione. Consiste in due metà principali, spesso chiamate lato A (cavità) e lato B (maschio), che si incontrano su un unico piano.

Come funziona: una linea di giunzione

Quando lo stampo si apre, si separa lungo una singola linea di giunzione. Il pezzo stampato e il sistema di canali di colata ad esso collegato vengono spinti fuori dalla cavità dello stampo insieme da perni di espulsione.

Il sistema di canali di colata collegato

In questo design, i canali che trasportano la plastica fusa al pezzo — lo sprue e i canali di colata — si trovano nello stesso piano del pezzo stesso. Di conseguenza, il canale di colata solidificato rimane attaccato al pezzo al momento dell'espulsione.

Strategia di gating comune: gating laterale

Poiché il canale di colata si trova sulla linea di giunzione, il punto di iniezione (la piccola apertura che collega il canale di colata al pezzo) è quasi sempre posizionato sul bordo del pezzo. Questo è noto come gating laterale o gating di bordo. Ciò richiede spesso un'operazione secondaria, manuale, per rifilare il canale di colata e il punto di iniezione dal pezzo finito.

Il design avanzato di uno stampo a tre piastre

Uno stampo a tre piastre introduce una piastra aggiuntiva, creando un utensile più complesso con maggiori capacità funzionali. Consiste in un lato fisso, un lato mobile e una piastra del canale di colata "flottante" in mezzo.

Come funziona: due linee di giunzione

Questo design presenta due distinte linee di giunzione. Quando lo stampo inizia ad aprirsi, la prima linea di giunzione si apre per interrompere la connessione del punto di iniezione tra il pezzo e il canale di colata. Man mano che si apre ulteriormente, la seconda linea di giunzione si apre per espellere il sistema di canali di colata ora separato.

Il sistema di canali di colata separato

L'innovazione chiave è che il sistema di canali di colata è contenuto nel proprio piano sulla piastra del canale di colata. Ciò consente allo stampo di tagliare automaticamente il punto di iniezione e separare il canale di colata dal pezzo durante la sequenza di apertura dello stampo. Questo è spesso chiamato de-gating automatico.

Il potere del gating a spillo

Questa separazione consente l'uso di punti di iniezione a spillo, che possono essere posizionati quasi ovunque sulla superficie del pezzo, non solo sul bordo. Questo è ideale per riempire centralmente pezzi grandi, per il gating su superfici non estetiche o per alimentare più cavità simmetricamente per un riempimento bilanciato.

Comprendere i compromessi

La scelta tra questi due tipi di stampi ha conseguenze significative per i costi, il design e l'efficienza produttiva.

Flessibilità di progettazione ed estetica

Uno stampo a tre piastre offre una flessibilità molto maggiore. Consente di posizionare un punto di iniezione al centro di un pezzo rotondo per garantire un flusso uniforme o di nasconderlo su una superficie non visibile, preservando l'aspetto estetico del pezzo.

Uno stampo a due piastre è più restrittivo. La posizione del punto di iniezione è limitata al perimetro del pezzo, il che potrebbe non essere ideale per il riempimento o può lasciare un'antiestetica imperfezione estetica.

Costo e complessità dell'utensile

Gli stampi a due piastre sono più semplici nella costruzione, hanno meno componenti e sono quindi meno costosi e più veloci da produrre.

Gli stampi a tre piastre sono intrinsecamente più complessi a causa della piastra extra e dei meccanismi necessari per controllare le due azioni di apertura separate. Ciò si traduce in un costo iniziale dell'utensile significativamente più elevato e in maggiore manutenzione.

Tempo ciclo e automazione

Uno stampo a tre piastre consente un processo completamente automatizzato. Espellendo il pezzo e il canale di colata separatamente, elimina la necessità per una persona o un robot di rifilare manualmente il canale di colata. Ciò può ridurre il costo di produzione complessivo per pezzo, specialmente in produzioni ad alto volume.

Uno stampo a due piastre può avere un tempo di apertura e chiusura dello stampo più rapido, ma il tempo di ciclo totale può essere più lungo una volta considerato il necessario rimozione manuale del canale di colata.

Sprechi di materiale

Il sistema di canali di colata in uno stampo a tre piastre è spesso più grande e complesso rispetto a uno stampo a due piastre, il che può portare a un maggiore spreco di materiale plastico per ciclo. Questa è una considerazione critica a meno che non venga utilizzato un sistema a canale caldo più avanzato (e ancora più costoso).

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici del tuo pezzo detteranno il design corretto dello stampo.

- Se il tuo obiettivo principale è l'efficienza dei costi e una geometria del pezzo semplice: Uno stampo a due piastre è la scelta superiore, specialmente se un segno di iniezione sul bordo del pezzo è accettabile e i volumi di produzione sono da bassi a moderati.

- Se il tuo obiettivo principale è la flessibilità di progettazione e l'aspetto estetico: Uno stampo a tre piastre è necessario per pezzi che richiedono un gating centrale, hanno superfici estetiche critiche o sono destinati a produzioni ad alto volume e automatizzate.

- Se stai stampando più pezzi identici e piccoli in un'unica iniezione: Uno stampo a tre piastre consente una disposizione bilanciata del canale di colata che alimenta ogni cavità dal suo punto centrale ideale, garantendo maggiore qualità e consistenza.

Comprendere questa scelta fondamentale tra semplicità e flessibilità è il primo passo verso la progettazione di un pezzo veramente ottimizzato per la produzione.

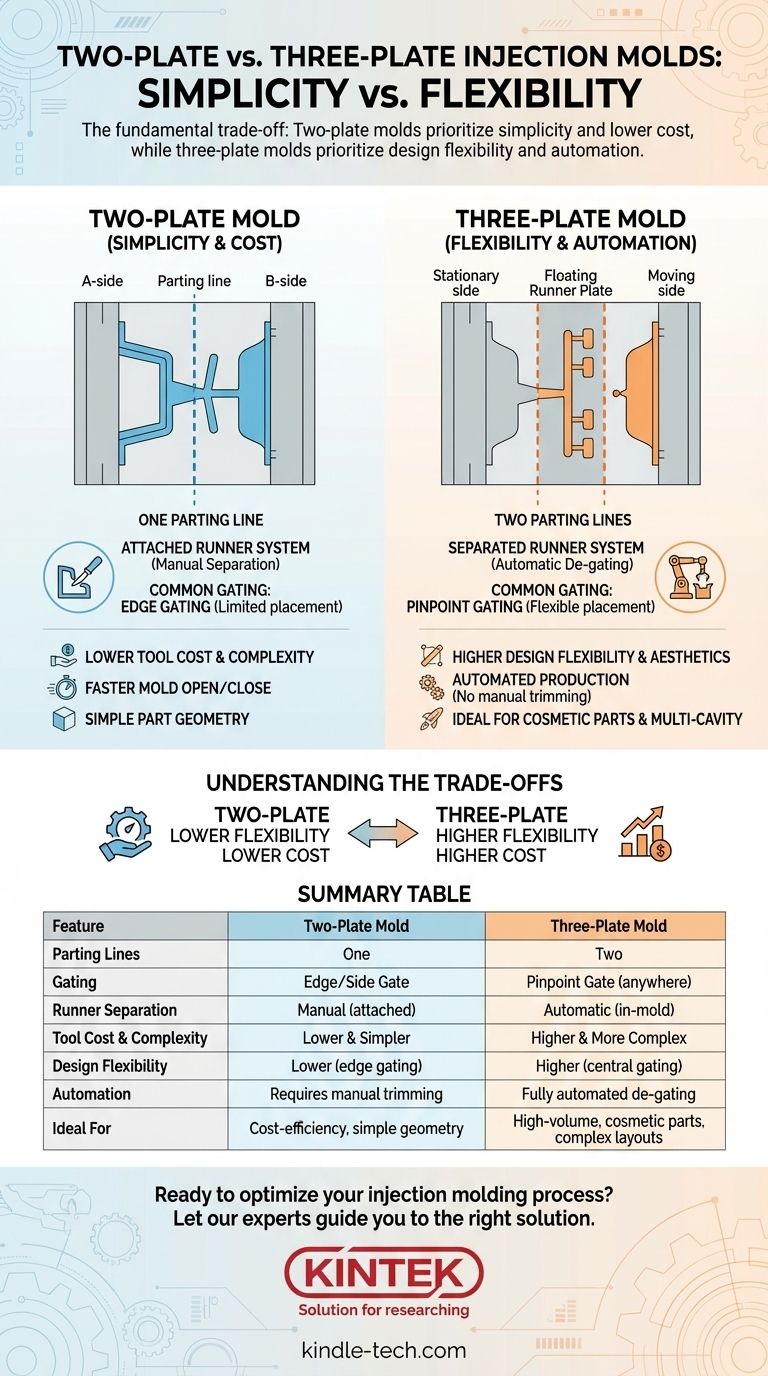

Tabella riassuntiva:

| Caratteristica | Stampo a due piastre | Stampo a tre piastre |

|---|---|---|

| Linee di giunzione | Una | Due |

| Gating | Gating laterale/di bordo | Gating a spillo (ovunque) |

| Separazione del canale di colata | Manuale (attaccato) | Automatica (nello stampo) |

| Costo e complessità dell'utensile | Inferiore e più semplice | Superiore e più complesso |

| Flessibilità di progettazione | Inferiore (gating di bordo) | Superiore (gating centrale) |

| Automazione | Richiede rifilatura manuale | De-gating completamente automatizzato |

| Ideale per | Efficienza dei costi, geometria semplice | Alto volume, pezzi estetici, layout complessi |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione? La scelta tra uno stampo a due piastre e uno a tre piastre è fondamentale per il successo del tuo progetto, influenzando costi, qualità e velocità di produzione. In KINTEK, siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per la prototipazione e la produzione, aiutandoti a prendere decisioni informate per i tuoi componenti in plastica. Lascia che i nostri esperti ti guidino verso la soluzione giusta. Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Pressa termica speciale per uso di laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Pressa da Laboratorio in Carburo per Applicazioni di Laboratorio

Domande frequenti

- Cos'è una modanatura a inserimento? Una guida semplice per aggiungere dettagli architettonici

- Qual è il ruolo degli stampi in grafite durante la pressatura a caldo sottovuoto? Ottimizzare Densità e Precisione per Compositi Metallo-Ceramica

- Perché il nitruro di boro viene utilizzato come rivestimento per stampi in grafite? Proteggi la tua polvere Mo-Na durante la sinterizzazione

- Cos'è una pressa a tre cavità? Aumenta l'efficienza produttiva con utensili multi-cavità

- Quale ruolo svolgono gli stampi di pressione specializzati nella sinterizzazione a freddo di batterie multistrato? Garantire un'integrazione impeccabile del dispositivo

- In che modo stampi a pressione specializzati assistono i film di elettrodi per batterie allo stato solido? Guida esperta alla densificazione

- Cos'è un inserto nella fusione? Uno strumento strategico per componenti complessi e multimateriale

- Cos'è l'analisi di riempimento stampo? Prevedi i difetti dello stampaggio a iniezione prima di tagliare lo stampo