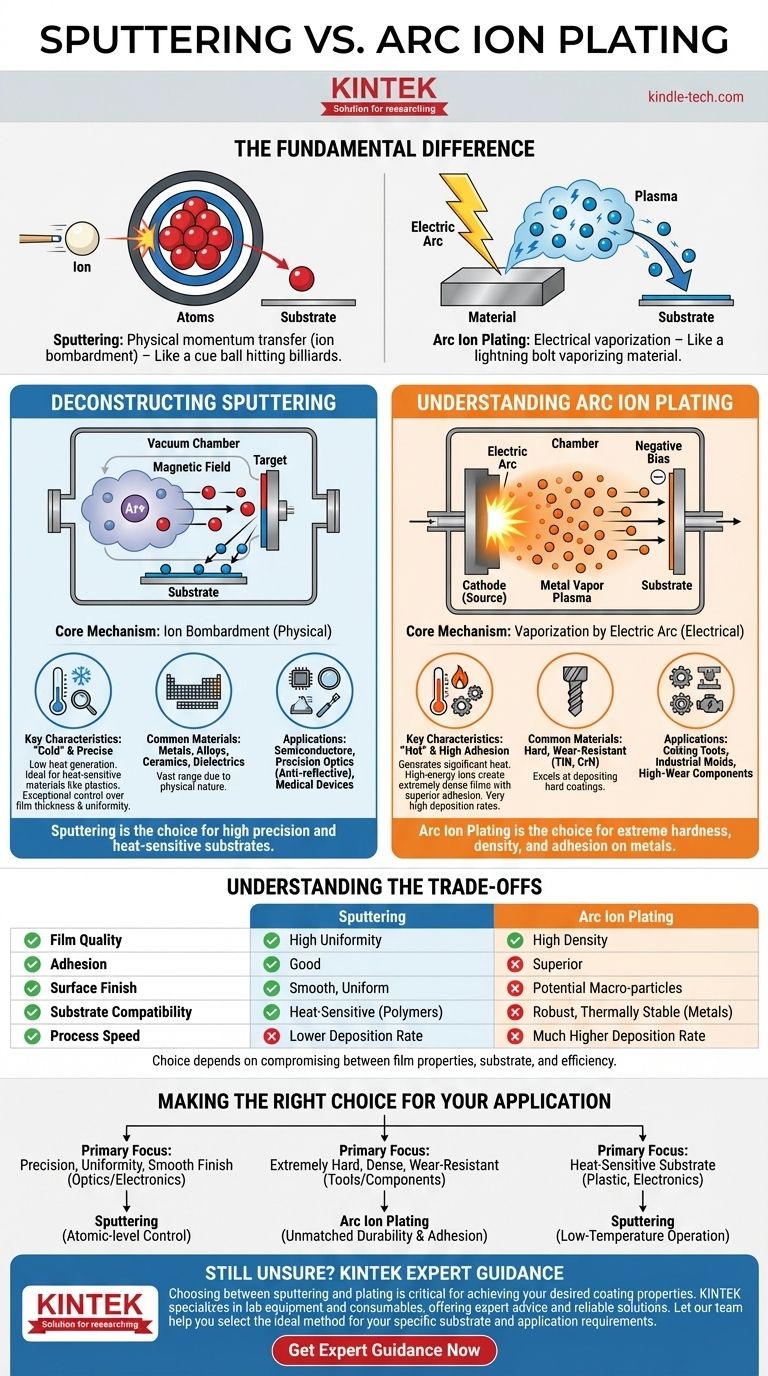

La differenza fondamentale risiede nel modo in cui gli atomi vengono trasferiti su una superficie. Lo sputtering è un processo di trasferimento di quantità di moto fisico, in cui gli ioni bombardano un bersaglio per "staccare" gli atomi come una palla da biliardo che colpisce una rastrelliera di palle da biliardo. Al contrario, un processo come la placcatura ionica ad arco utilizza un arco elettrico ad alta corrente per vaporizzare un materiale, creando un plasma energizzato di ioni che vengono poi diretti elettricamente sul substrato.

Sebbene sia lo sputtering che la placcatura siano metodi di deposizione fisica da vapore (PVD), operano su principi completamente diversi. La scelta tra di essi non riguarda quale sia superiore, ma l'abbinamento del processo—bombardamento fisico contro vaporizzazione elettrica—ai requisiti specifici del rivestimento e del materiale del substrato.

Decomposizione del processo di Sputtering

Lo sputtering è una tecnica di rivestimento altamente controllata e versatile, utilizzata per applicazioni che richiedono alta precisione. Opera in una camera a vuoto riempita con un gas inerte, tipicamente argon.

Il meccanismo principale: bombardamento ionico

Viene applicata un'alta tensione, creando un plasma dal gas argon. Questi ioni argon caricati positivamente vengono accelerati da un campo magnetico e collidono con un bersaglio fatto del materiale di rivestimento desiderato.

Questa collisione ad alta energia espelle fisicamente, o "sputtera", gli atomi dal bersaglio. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano sul substrato, formando un film sottile e uniforme.

Caratteristiche chiave: un processo "freddo" e preciso

Lo sputtering è considerato un processo "freddo" perché genera relativamente poco calore. Questo lo rende ideale per rivestire materiali termosensibili come plastiche o componenti elettronici complessi.

Il processo offre un controllo eccezionale sullo spessore del film, sull'uniformità e sulla composizione, spesso a livello atomico.

Materiali e applicazioni comuni

Poiché è un processo fisico piuttosto che chimico, lo sputtering può depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e dielettrici.

È la pietra angolare di settori come la produzione di semiconduttori, l'ottica di precisione (rivestimenti antiriflesso) e i rivestimenti per dispositivi medici.

Comprendere la placcatura ionica ad arco

La placcatura ionica ad arco è un processo di deposizione ad alta energia noto per la creazione di rivestimenti eccezionalmente duri e densi. È un metodo più aggressivo e più veloce rispetto allo sputtering.

Il meccanismo principale: vaporizzazione tramite arco elettrico

Questa tecnica utilizza un potente arco elettrico a bassa tensione per colpire un materiale sorgente solido e metallico (il catodo).

L'intensa energia del punto d'arco vaporizza il metallo, creando un plasma denso di vapore metallico altamente ionizzato. Questi ioni vengono quindi accelerati verso il substrato, al quale viene applicata una polarizzazione negativa, causando una deposizione ad alta energia.

Caratteristiche chiave: un processo "caldo" e ad alta adesione

L'elevata energia cinetica degli ioni in arrivo si traduce in film estremamente densi con un'adesione superiore al substrato. Il processo stesso genera un calore significativo.

La placcatura ionica ad arco è nota per i suoi tassi di deposizione molto elevati, rendendola molto più veloce dello sputtering per la costruzione di rivestimenti spessi e funzionali.

Materiali e applicazioni comuni

Questo metodo eccelle nella deposizione di rivestimenti duri e resistenti all'usura come il Nitruro di Titanio (TiN) e il Nitruro di Cromo (CrN).

La sua applicazione principale è per migliorare la durabilità e la durata di utensili da taglio, stampi industriali e componenti meccanici che subiscono un'elevata usura.

Comprendere i compromessi

La scelta del processo giusto richiede la comprensione dei compromessi intrinseci tra le proprietà del film, la compatibilità del substrato e l'efficienza del processo.

Qualità e adesione del film

La placcatura ionica ad arco produce generalmente rivestimenti con maggiore densità e adesione superiore grazie all'elevata energia degli ioni depositanti.

Tuttavia, uno svantaggio noto della placcatura ad arco è la formazione di "macro-particelle" o goccioline, che possono influire negativamente sulla finitura superficiale. Lo sputtering produce una superficie molto più liscia e uniforme.

Compatibilità del substrato

La natura a bassa temperatura dello sputtering gli conferisce un vantaggio significativo per il rivestimento di polimeri, compositi e altri materiali che non possono sopportare il calore generato da un arco elettrico.

La placcatura ionica ad arco è tipicamente limitata a substrati robusti e termicamente stabili, principalmente metalli.

Velocità e semplicità del processo

La placcatura ionica ad arco ha un tasso di deposizione molto più elevato, rendendola più efficiente per l'applicazione di rivestimenti spessi e protettivi su scala industriale.

Come notano i riferimenti, l'attrezzatura di sputtering può essere meccanicamente più semplice e richiedere meno manutenzione, sebbene i sistemi a vuoto su cui si basano possano essere complessi.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata interamente dal tuo obiettivo primario per il rivestimento e dalla natura dell'oggetto da rivestire.

- Se il tuo obiettivo principale è la precisione, l'uniformità e una finitura liscia per ottiche o elettronica: Lo sputtering è la scelta definitiva per il suo controllo a livello atomico.

- Se il tuo obiettivo principale è creare un rivestimento estremamente duro, denso e resistente all'usura su utensili o componenti metallici: La placcatura ionica ad arco offre durabilità e adesione ineguagliabili.

- Se il tuo obiettivo principale è rivestire un substrato termosensibile come la plastica o un delicato assemblaggio elettronico: Lo sputtering è l'unica opzione praticabile grazie al suo funzionamento a bassa temperatura.

In definitiva, comprendere il meccanismo principale di ogni processo ti consente di selezionare lo strumento che meglio raggiunge il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Caratteristica | Sputtering | Placcatura Ionica ad Arco |

|---|---|---|

| Meccanismo Principale | Trasferimento di quantità di moto fisico (bombardamento ionico) | Vaporizzazione elettrica (arco elettrico) |

| Temperatura del Processo | Bassa (processo "freddo") | Alta (processo "caldo") |

| Ideale Per | Substrati termosensibili, ottiche di precisione, elettronica | Rivestimenti duri e resistenti all'usura su utensili/componenti metallici |

| Vantaggio Chiave | Controllo eccezionale, finitura liscia, bassa temperatura | Adesione superiore, alta densità, alta velocità di deposizione |

Ancora incerto su quale processo PVD sia giusto per il tuo progetto?

Scegliere tra sputtering e placcatura è fondamentale per ottenere le proprietà di rivestimento desiderate, che si tratti di precisione per l'elettronica o di estrema durabilità per gli utensili. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con consigli esperti e soluzioni affidabili.

Il nostro team può aiutarti a selezionare il metodo ideale per il tuo substrato specifico e i requisiti dell'applicazione. Contattaci oggi per discutere il tuo progetto e garantire risultati ottimali.

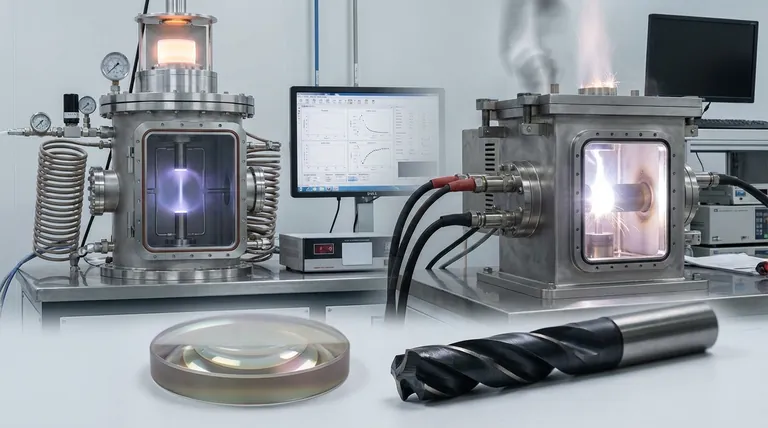

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è la differenza tra isolato di CBD e distillato? Purezza vs. Effetto Entourage Spiegato

- Quali sono le sfide della bioraffineria? Superare gli ostacoli chiave per una produzione di carburante sostenibile

- Qual è la resa dell'olio di pirolisi? Progetta il tuo processo per una resa liquida del 60-75%

- Cos'è il trattamento termico per piccole parti? Ottieni resistenza e durabilità superiori

- Cos'è la tecnica di sputtering per film sottili? Una guida alla tecnologia di rivestimento di precisione

- Qual è la temperatura del processo di sinterizzazione? Una guida per ottimizzare il trattamento termico

- Perché i polimeri intrinsecamente autoriparanti richiedono il riscaldamento? Sblocca la riparazione ripetibile con l'attivazione termica

- Quali sono i 4 principali tipi di fusione? Una guida alla scelta del processo giusto