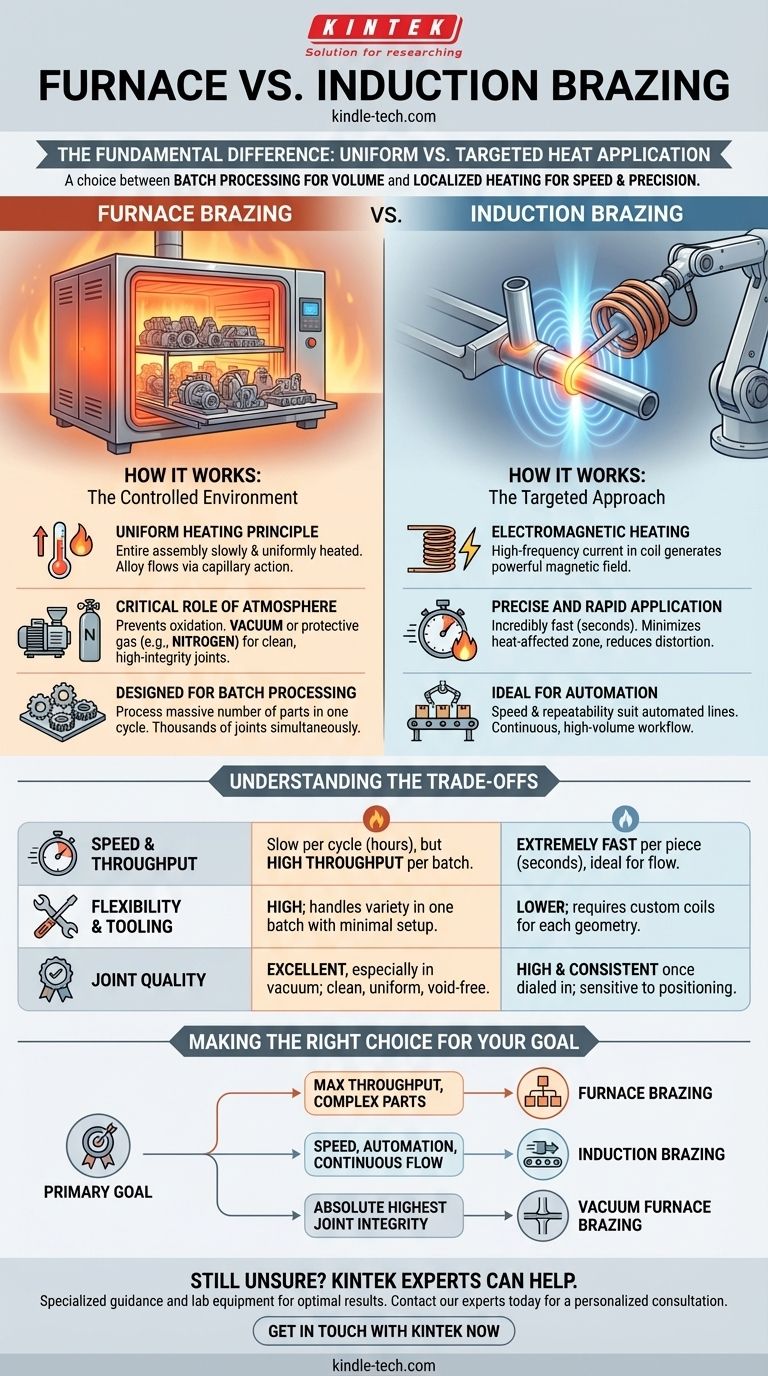

La differenza fondamentale tra la brasatura in forno e la brasatura a induzione risiede nel metodo di applicazione del calore. La brasatura in forno riscalda un intero assieme uniformemente all'interno di un'atmosfera controllata, rendendola ideale per la lavorazione di molte parti contemporaneamente. Al contrario, la brasatura a induzione utilizza un campo elettromagnetico mirato per riscaldare rapidamente e selettivamente solo l'area specifica del giunto, eccellendo in velocità e linee di produzione automatizzate.

La tua scelta tra questi metodi è una decisione tra la lavorazione a lotti per il volume e il riscaldamento localizzato per velocità e precisione. La brasatura in forno è insuperabile per assiemi complessi o grandi quantità, mentre la brasatura a induzione è la scelta migliore per l'integrazione in un processo di produzione a flusso continuo e ad alta velocità.

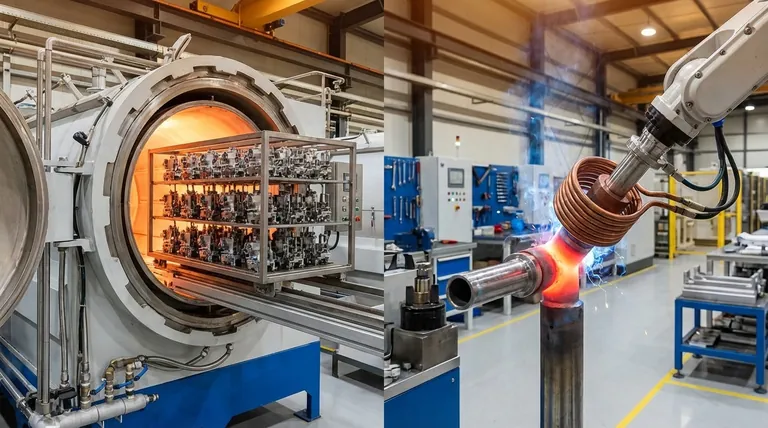

Come funziona la brasatura in forno: l'ambiente controllato

La brasatura in forno è un processo termico che si basa sul portare interi assiemi alla temperatura di brasatura all'interno di un forno attentamente gestito. Il successo del processo dipende fortemente dal controllo dell'ambiente.

Il principio del riscaldamento uniforme

Il concetto di base è semplice: l'intero assieme, inclusi i metalli di base e la lega d'apporto preposizionata, viene riscaldato lentamente e uniformemente. Una volta raggiunta una temperatura superiore al punto di fusione del metallo d'apporto, la lega fluisce nei giunti per azione capillare.

Il ruolo critico dell'atmosfera

Per evitare che le parti si ossidino ad alte temperature, il processo viene eseguito in un'atmosfera controllata. Questa è più spesso un vuoto o un gas protettivo come l'azoto.

La brasatura sottovuoto, in cui l'aria viene aspirata dal forno, è particolarmente efficace. Elimina l'ossigeno e altri contaminanti, producendo giunti eccezionalmente puliti, resistenti e ad alta integrità per applicazioni critiche.

Progettato per la lavorazione a lotti

Un vantaggio chiave della brasatura in forno è la sua capacità di lavorare un numero enorme di parti in un singolo ciclo. Gli assiemi possono essere caricati su vassoi e posizionati nel forno, consentendo la creazione di migliaia di giunti simultaneamente.

Come funziona la brasatura a induzione: l'approccio mirato

La brasatura a induzione opera su un principio completamente diverso. Invece di riscaldare l'intera parte, concentra l'energia intensa precisamente dove è necessaria: sul giunto stesso.

Riscaldamento elettromagnetico

Questo metodo utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questa bobina genera un campo magnetico potente e in rapido cambiamento attorno all'area del giunto.

Il campo magnetico induce correnti elettriche "parassite" all'interno delle parti metalliche. La resistenza del metallo al flusso di queste correnti genera un calore intenso e localizzato molto rapidamente.

Applicazione precisa e rapida

Il riscaldamento è incredibilmente veloce, spesso richiede solo pochi secondi. Poiché il calore è confinato al giunto, minimizza la zona termicamente alterata, riduce la distorsione della parte e protegge i componenti sensibili vicini.

Ideale per l'automazione

La velocità e la ripetibilità della brasatura a induzione la rendono eccezionalmente adatta per linee di produzione automatizzate e semi-automatizzate. Può essere facilmente integrata in una cella di produzione per un flusso di lavoro continuo e ad alto volume.

Comprendere i compromessi

Nessun metodo è universalmente superiore; la scelta giusta dipende interamente dalle priorità specifiche della tua applicazione. I compromessi chiave comportano il bilanciamento di velocità, volume, flessibilità e qualità finale del giunto.

Velocità rispetto al throughput

L'induzione è drasticamente più veloce per pezzo, rendendola ideale per il flusso di pezzi singoli. La brasatura in forno è lenta per ciclo (spesso ore), ma la sua capacità di lavorare migliaia di parti contemporaneamente le conferisce un enorme throughput per i grandi lotti.

Flessibilità e attrezzaggio

La brasatura a induzione richiede una bobina progettata su misura per ogni specifica geometria di giunto. Ciò la rende meno flessibile per le officine con un alto mix di parti diverse. I forni sono altamente flessibili e possono gestire una vasta gamma di forme e dimensioni di parti in un unico lotto con modifiche minime alla configurazione.

Qualità e consistenza del giunto

La brasatura in forno sottovuoto è spesso considerata il gold standard per la qualità. Produce i giunti più puliti, uniformi e privi di vuoti poiché l'intera parte viene riscaldata uniformemente in un ambiente puro, prevenendo la formazione di ossidi.

La brasatura a induzione produce giunti altamente coerenti una volta che il processo è ottimizzato, ma è più suscettibile alle variazioni nel posizionamento delle parti e nell'allineamento della bobina.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo corretto richiede di allineare i punti di forza del metodo con il tuo obiettivo di produzione principale.

- Se la tua priorità principale è il throughput massimo per grandi lotti di parti complesse: La brasatura in forno è la scelta chiara per la sua capacità di lavorare migliaia di assiemi contemporaneamente.

- Se la tua priorità principale è la velocità e l'integrazione in una linea di assemblaggio automatizzata: La brasatura a induzione è superiore per il suo riscaldamento rapido e ripetibile dei singoli giunti in un flusso continuo.

- Se la tua priorità principale è la massima integrità del giunto per componenti critici: La brasatura in forno sottovuoto fornisce i risultati più puliti, più resistenti e più affidabili eliminando la contaminazione atmosferica.

Comprendere queste differenze fondamentali nel metodo di riscaldamento è la chiave per selezionare il processo più efficace ed economico per i tuoi obiettivi di produzione specifici.

Tabella riassuntiva:

| Caratteristica | Brasatura in Forno | Brasatura a Induzione |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento uniforme dell'intero assieme in atmosfera controllata | Riscaldamento mirato e localizzato del giunto tramite campo elettromagnetico |

| Ideale per | Lotti ad alto volume, assiemi complessi, massima integrità del giunto | Automazione ad alta velocità, flusso di pezzi singoli, minima distorsione termica |

| Velocità | Lenta per ciclo (ore), ma alto throughput per lotto | Estremamente veloce per pezzo (secondi) |

| Flessibilità | Alta; gestisce parti diverse in un unico lotto | Inferiore; richiede bobine personalizzate per ogni geometria di giunto |

| Qualità del Giunto | Eccellente, specialmente sottovuoto; pulito e uniforme | Alta e costante, ma sensibile al posizionamento delle parti |

Ancora incerto su quale metodo di brasatura sia giusto per il tuo progetto?

Il team di KINTEK è specializzato nel fornire consulenza esperta e le giuste attrezzature da laboratorio per le tue applicazioni di brasatura. Comprendiamo che la scelta tra brasatura in forno e a induzione influisce sull'efficienza produttiva, sui costi e sulla qualità finale del prodotto.

Lascia che ti aiutiamo a ottenere risultati ottimali. Contatta i nostri esperti oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni possono migliorare il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quale processo di trattamento termico è un processo di rammollimento? Comprendere la ricottura per una lavorabilità superiore del metallo

- Perché viene raccomandato un essiccatore sottovuoto da laboratorio per i residui di paglia di riso? Proteggi l'integrità della tua biomassa

- Qual è la differenza tra trattamento termico e trattamento termico sottovuoto? Ottieni risultati impeccabili e privi di contaminazioni

- Qual è la durata del tempo in cui il calore viene applicato durante il processo di trattamento termico di ricottura? Il Tempo di Mantenimento Critico Spiegato

- È possibile calibrare un manometro a vuoto? Assicura letture accurate della pressione per il tuo laboratorio

- In cosa differisce la brasatura dalla saldatura? Una guida all'unione più forte vs. più morbida

- Quali sono le funzioni critiche del sistema a vuoto in un forno di sinterizzazione per compositi Cu/Ti3SiC2/C/MWCNTs?

- Perché i forni di essiccazione sottovuoto sono essenziali per i sensori di monitoraggio della salute? Garantire stabilità superiore e sicurezza biologica