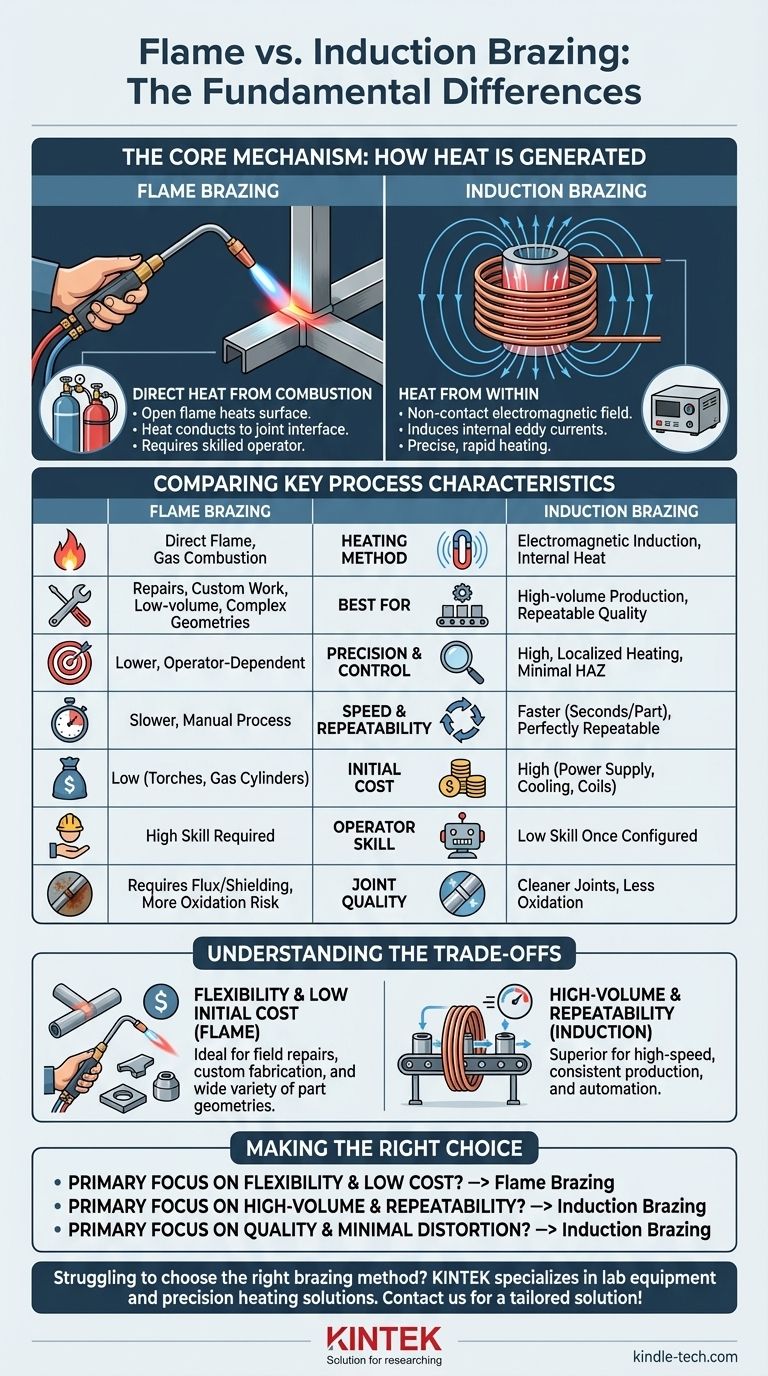

La differenza fondamentale tra la brasatura a fiamma e la brasatura a induzione risiede interamente nel metodo utilizzato per generare calore. La brasatura a fiamma utilizza il calore diretto della combustione di gas, come una torcia ossiacetilenica, mentre la brasatura a induzione utilizza un campo elettromagnetico senza contatto per generare calore direttamente all'interno delle parti da unire.

La scelta tra i due è un classico compromesso ingegneristico: la brasatura a fiamma offre flessibilità e un basso costo iniziale, rendendola ideale per riparazioni e lavori personalizzati. La brasatura a induzione offre velocità, precisione e ripetibilità ineguagliabili, rendendola la scelta superiore per la produzione ad alto volume.

Il Meccanismo Fondamentale: Come Viene Generato il Calore

Per comprendere le differenze pratiche, devi prima capire come ogni processo fornisce energia termica al giunto.

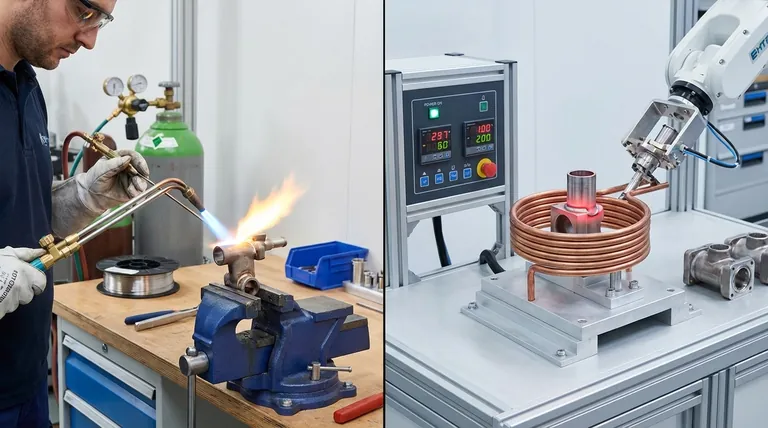

Brasatura a Fiamma: Calore Diretto dalla Combustione

La brasatura a fiamma è il metodo tradizionale, che utilizza una torcia per bruciare un gas combustibile (come acetilene o propano) con ossigeno. Questa fiamma aperta viene applicata direttamente alla superficie delle parti vicino all'area del giunto.

L'operatore muove manualmente la torcia per riscaldare uniformemente i metalli base fino a quando non sono abbastanza caldi da fondere il metallo d'apporto per brasatura. Il processo si basa interamente sulla conduzione termica del calore dalla superficie della parte all'interfaccia del giunto.

Brasatura a Induzione: Calore dall'Interno

La brasatura a induzione è un processo più avanzato e senza contatto. Utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame.

Questa bobina crea un campo magnetico potente e rapidamente mutevole. Quando le parti metalliche vengono posizionate all'interno di questo campo, il campo induce correnti parassite elettriche all'interno delle parti stesse. La resistenza naturale del materiale a queste correnti genera calore preciso, rapido e interno.

Confronto delle Caratteristiche Chiave del Processo

La differenza nel metodo di riscaldamento crea effetti significativi a valle sul controllo del processo, sulla velocità e sulla qualità del prodotto finale.

Precisione e Controllo

Il riscaldamento a induzione è eccezionalmente preciso. Il calore viene generato solo dove il campo magnetico è più forte, il che può essere strettamente controllato dalla forma e dalla prossimità della bobina di induzione. Ciò consente un riscaldamento molto localizzato, minimizzando la zona termicamente alterata (ZTA) e riducendo il rischio di distorsione delle parti.

Il riscaldamento a fiamma è molto meno preciso. Il calore di una fiamma è convettivo e si diffonde su un'area molto più ampia. È difficile contenere il calore esattamente nel giunto e il controllo dipende fortemente dall'abilità e dalla mano ferma dell'operatore.

Velocità e Ripetibilità

Per gli ambienti di produzione, la brasatura a induzione è significativamente più veloce, spesso richiedendo solo pochi secondi per parte. Poiché il processo è controllato da potenza, frequenza e tempo, è perfettamente ripetibile. Ogni giunto è identico, garantendo una qualità costante.

La brasatura a fiamma è un processo più lento e manuale. Il tempo necessario per portare le parti a temperatura varia con le dimensioni della parte e, soprattutto, con la tecnica dell'operatore. Ciò rende difficile ottenere una perfetta consistenza su un grande lotto di parti.

Qualità del Giunto e Ossidazione

La brasatura a induzione produce spesso un giunto più pulito. La velocità del ciclo di riscaldamento minimizza il tempo in cui la parte rimane ad alta temperatura, il che riduce drasticamente l'ossidazione.

La brasatura a fiamma espone le parti ai prodotti della combustione e all'aria aperta per periodi più lunghi. Ciò rende necessario l'uso di un flusso o di un gas di protezione per prevenire l'ossidazione e garantire che il metallo d'apporto possa bagnare e fluire correttamente nel giunto.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; la scelta corretta dipende interamente dalla tua applicazione e dagli obiettivi operativi.

Investimento Iniziale vs. Costo Operativo

Il costo iniziale per una configurazione di brasatura a fiamma è molto basso, essenzialmente un set di torce, regolatori e bombole di gas. Questo lo rende accessibile a qualsiasi officina.

Un sistema di riscaldamento a induzione è un investimento di capitale significativo. Richiede un alimentatore, un sistema di raffreddamento e bobine di induzione fabbricate su misura, che possono costare migliaia di dollari.

Flessibilità e Geometria delle Parti

La brasatura a fiamma è estremamente flessibile. Un operatore esperto può utilizzare la stessa torcia per brasare un'enorme varietà di forme, dimensioni e assemblaggi complessi di parti. Questo la rende perfetta per riparazioni, prototipazione e produzione a basso volume.

La brasatura a induzione è relativamente inflessibile. È più efficiente quando la bobina di induzione è progettata e costruita specificamente per la geometria della parte da brasare. Il passaggio a una parte diversa spesso richiede la modifica della bobina, rendendola meno adatta per lavori ad alto mix e basso volume.

Abilità dell'Operatore e Sicurezza

La brasatura a fiamma di successo dipende fortemente dall'abilità e dall'esperienza dell'operatore. È un mestiere che richiede tempo per essere padroneggiato. Il processo comporta anche una fiamma aperta e lo stoccaggio di gas infiammabili, il che comporta rischi intrinseci per la sicurezza.

Una volta configurato, un processo a induzione richiede pochissima abilità dell'operatore per essere eseguito. Diventa un'operazione semplice, a pulsante. Senza fiamma aperta e con un processo più contenuto, è generalmente considerata una tecnologia più sicura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo giusto consiste nell'allineare i punti di forza della tecnologia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la flessibilità e il basso costo iniziale: La brasatura a fiamma è la scelta definitiva per riparazioni sul campo, fabbricazioni personalizzate e lavori in cui la geometria delle parti varia ampiamente.

- Se il tuo obiettivo principale è la produzione ad alto volume e la ripetibilità: La brasatura a induzione è la soluzione superiore, offrendo velocità, consistenza e potenziale di automazione ineguagliabili.

- Se il tuo obiettivo principale è la massima qualità del giunto e la minima distorsione delle parti: La brasatura a induzione offre un netto vantaggio grazie al suo riscaldamento preciso, rapido e localizzato.

In definitiva, la scelta del metodo di riscaldamento corretto è il primo passo verso un'operazione di brasatura di successo ed efficiente.

Tabella Riassuntiva:

| Caratteristica | Brasatura a Fiamma | Brasatura a Induzione |

|---|---|---|

| Metodo di Riscaldamento | Fiamma diretta da combustione di gas | Campo elettromagnetico induce calore interno |

| Ideale Per | Riparazioni, lavori personalizzati, basso volume, geometrie complesse | Produzione ad alto volume, qualità ripetibile |

| Precisione & Controllo | Inferiore (dipendente dall'operatore) | Elevata (riscaldamento localizzato, minima ZTA) |

| Velocità | Processo manuale più lento | Più veloce (secondi per parte), ripetibile |

| Costo Iniziale | Basso | Elevato (richiede attrezzature specializzate) |

| Abilità dell'Operatore | Richiede alta abilità | Bassa abilità una volta configurato |

| Qualità del Giunto | Richiede flusso/gas di protezione | Giunti più puliti, meno ossidazione |

Hai difficoltà a scegliere il metodo di brasatura giusto per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con soluzioni di riscaldamento di precisione. Sia che tu richieda la flessibilità della brasatura a fiamma per progetti personalizzati o la velocità e la ripetibilità della brasatura a induzione per la produzione ad alto volume, i nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per migliorare l'efficienza e la qualità del giunto. Contattaci oggi per discutere la tua applicazione specifica e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Quale ruolo svolgono le autoclavi di laboratorio nell'estrazione della pectina? Ottimizzare la resa prebiotica dalla biomassa di agrumi e mele

- Qual è la funzione principale di un'autoclave di laboratorio nel pre-trattamento dei rifiuti plastici medicali per il combustibile liquido?

- Quali sono i parametri operativi standard per un'autoclave? Temperatura, Pressione e Tempo per la Sterilizzazione

- Qual è la funzione principale e il principio dell'autoclave? Padroneggia la sterilizzazione in laboratorio con vapore ad alta pressione

- Quale ruolo svolge un'autoclave nel trattamento acido per la disgregazione delle microalghe? Sblocca il pretrattamento ad alto rendimento delle cellule