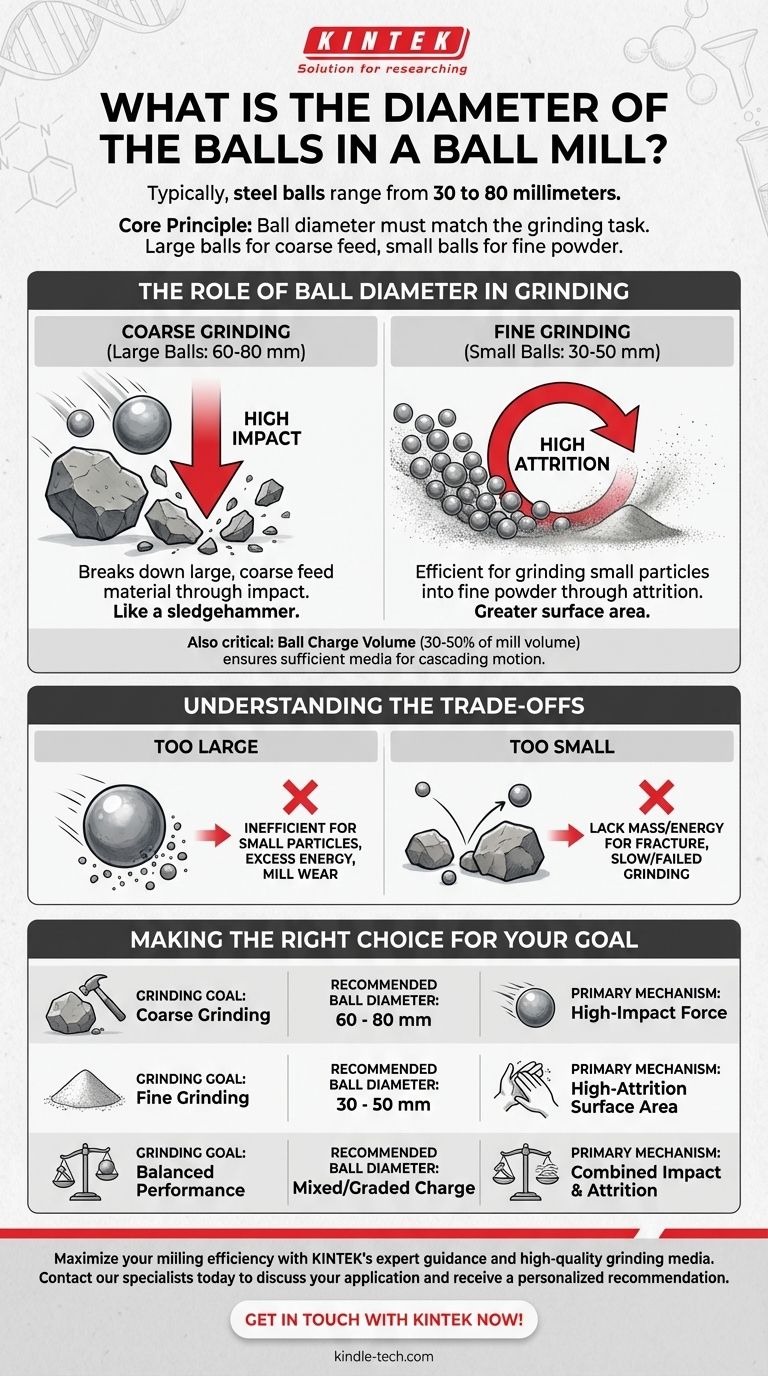

Tipicamente, le sfere d'acciaio utilizzate in un mulino a sfere hanno un diametro che varia da 30 a 80 millimetri. Questo intervallo, tuttavia, non è arbitrario; la dimensione specifica selezionata è un fattore critico che influenza direttamente l'efficienza e il risultato del processo di macinazione. La scelta dipende dal materiale da macinare e dalla dimensione finale desiderata delle particelle.

Il principio fondamentale è che il diametro della sfera deve essere abbinato al compito di macinazione. Sono necessarie sfere più grandi per frantumare materiale di alimentazione grossolano tramite impatto, mentre sfere più piccole sono più efficaci per produrre una polvere fine tramite attrito.

Il Ruolo del Diametro della Sfera nella Macinazione

Un mulino a sfere riduce le dimensioni dei materiali sottoponendoli a una combinazione di impatto e attrito. Il diametro del mezzo di macinazione (le sfere) è la variabile principale che controlla quale di queste forze domina il processo.

Come Avviene la Macinazione

Le sfere sono responsabili del trasferimento di energia al materiale. Ciò accade quando il mulino ruota, sollevando le sfere e facendole cadere a cascata o a cataratta sul materiale sottostante.

Il processo è tipicamente governato da due meccanismi principali: impatto (frantumazione) e attrito (sfregamento o abrasione).

Impatto vs. Attrito

Sfere più grandi e pesanti generano forze di impatto maggiori quando cadono. Questo è essenziale per rompere particelle grandi e grossolane nelle fasi iniziali della macinazione.

Le sfere più piccole, d'altra parte, hanno una superficie totale molto maggiore per un dato peso. Ciò aumenta la probabilità di contatto e promuove l'attrito, che è più efficiente per macinare particelle già piccole in una polvere molto fine.

L'Importanza del Volume di Carica delle Sfere

Oltre al diametro, il volume totale delle sfere, noto come carica di sfere, è critico. I mulini sono tipicamente riempiti tra il 30% e il 50% del loro volume interno con sfere.

Questo volume assicura che ci sia sufficiente mezzo di macinazione per interagire con il materiale senza impedire il movimento a cascata necessario per un funzionamento efficiente.

Comprendere i Compromessi

La selezione di una dimensione di sfera inappropriata è una fonte comune di inefficienza nelle operazioni di macinazione. La scelta implica sempre un equilibrio tra l'energia d'impatto e la superficie di macinazione.

Il Problema delle Sfere Troppo Grandi

L'utilizzo di sfere troppo grandi per il compito porta a diversi problemi. Possono essere inefficienti nella macinazione di particelle più piccole, consumare energia in eccesso e causare usura inutile sul rivestimento interno del mulino.

In sostanza, si sta usando una mazza quando è richiesto uno strumento più fine.

Il Problema delle Sfere Troppo Piccole

Al contrario, l'utilizzo di sfere troppo piccole per il materiale di alimentazione iniziale è altrettanto problematico. Potrebbero mancare della massa e dell'energia d'impatto necessarie per frantumare efficacemente le particelle più grandi.

Ciò si traduce in un processo di macinazione molto lento e inefficiente o in un fallimento completo nel ridurre le dimensioni del materiale come richiesto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il diametro ottimale della sfera non è un numero singolo ma una scelta strategica basata sul tuo obiettivo specifico. In molte applicazioni industriali, viene utilizzata una carica graduata con una miscela di dimensioni per gestire contemporaneamente una gamma di particelle.

- Se il tuo obiettivo principale è la macinazione grossolana: Hai bisogno di sfere di diametro maggiore (es. 60-80 mm) per fornire l'elevata energia d'impatto necessaria per frantumare il materiale di alimentazione di grandi dimensioni.

- Se il tuo obiettivo principale è la macinazione fine: Hai bisogno di sfere di diametro minore (es. 30-50 mm) per massimizzare la superficie e promuovere l'attrito necessario per produrre una polvere fine.

- Se il tuo obiettivo principale è una performance equilibrata a tutto tondo: Considera l'utilizzo di una carica di sfere mista o "graduata" che combini varie dimensioni per processare efficientemente le particelle man mano che vengono frantumate.

In definitiva, la selezione del diametro corretto della sfera è una decisione critica per ottimizzare il consumo energetico e la produzione di qualsiasi operazione di macinazione.

Tabella Riepilogativa:

| Obiettivo di Macinazione | Diametro Sfera Raccomandato | Meccanismo Primario |

|---|---|---|

| Macinazione Grossolana | 60 - 80 mm | Forza ad Alto Impatto |

| Macinazione Fine | 30 - 50 mm | Superficie ad Alto Attrito |

| Prestazioni Equilibrate | Carica Mista/Graduata | Impatto e Attrito Combinati |

Massimizza la tua efficienza di macinazione con la guida esperta e i mezzi di macinazione di alta qualità di KINTEK. La selezione del diametro corretto della sfera è cruciale per raggiungere la dimensione desiderata delle particelle minimizzando il consumo energetico e l'usura dell'attrezzatura. Come tuo partner di fiducia per le attrezzature da laboratorio, KINTEK fornisce non solo sfere d'acciaio durevoli ma anche l'esperienza tecnica per ottimizzare l'intero processo di macinazione. Contatta i nostri specialisti oggi stesso per discutere la tua applicazione specifica e ricevere una raccomandazione personalizzata. Mettiti in contatto con KINTEK ora!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di CaO drogato con zirconio? Ottimizzare la stabilità del materiale

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di forme di scarto ceramico iodo-vanadato-piombo?

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Come contribuisce un mulino a sfere planetario ad alta energia alla preparazione top-down di materiali stratificati? Ottimizzare la resa