Al suo interno, un forno a muffola è un forno ad alta temperatura progettato attorno a un principio centrale: l'isolamento. La sua costruzione prevede una camera di riscaldamento primaria, nota come muffola, che viene riscaldata esternamente da elementi contenuti all'interno di un involucro pesantemente isolato. L'intero sistema è regolato da un preciso controllore di temperatura, che gli consente di ottenere un riscaldamento uniforme e privo di contaminanti per i materiali posti all'interno.

L'intuizione progettuale critica di un forno a muffola non è solo la sua capacità di generare calore elevato, ma la sua costruzione che separa intenzionalmente il campione dagli elementi riscaldanti. Questo isolamento è la chiave per prevenire la contaminazione e garantire una distribuzione della temperatura altamente uniforme.

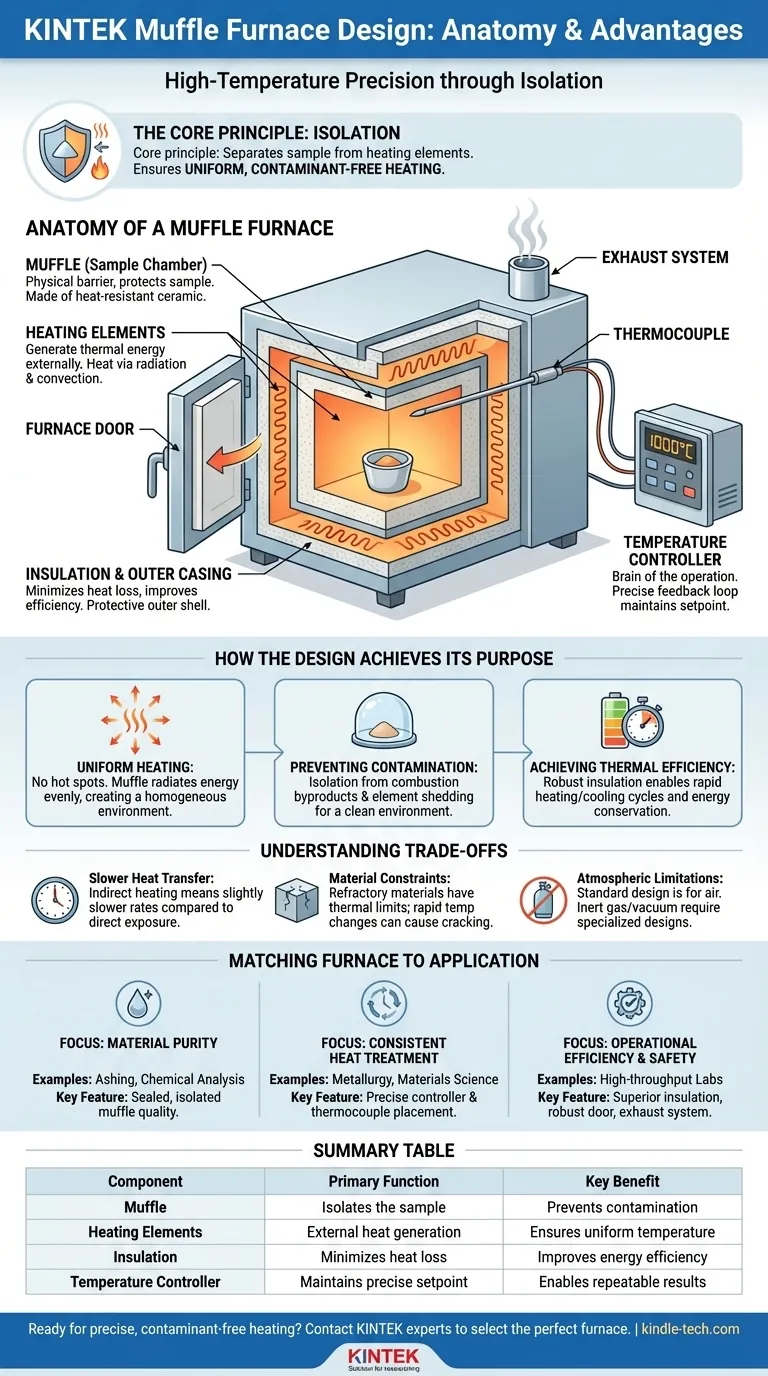

L'anatomia di un forno a muffola

Per capire il forno, dobbiamo prima comprenderne i componenti principali e come interagiscono. Ogni parte ha uno scopo distinto nella creazione di un ambiente controllato ad alta temperatura.

La muffola: il cuore della camera

Il componente centrale è la muffola stessa, una camera rivestita di refrattario che ospita i campioni. È tipicamente costruita con materiali resistenti al calore come la silice e le ceramiche di alluminio. Il suo scopo è quello di agire come una barriera fisica, proteggendo il contenuto dal contatto diretto con gli elementi riscaldanti.

Elementi riscaldanti: la fonte di energia

Posizionati all'esterno della muffola, gli elementi riscaldanti sono responsabili della generazione dell'energia termica. Riscaldando la muffola esternamente, il sistema assicura che il calore venga trasferito al campione principalmente per irraggiamento e convezione, promuovendo una temperatura più uniforme.

Isolamento e involucro esterno: contenere il calore

Più strati di isolamento di alta qualità circondano la muffola e gli elementi riscaldanti. Questo materiale è fondamentale per minimizzare la perdita di calore, il che rende il forno efficiente dal punto di vista energetico e consente cicli di riscaldamento rapidi. L'intero assemblaggio è alloggiato all'interno di un involucro esterno protettivo o guscio per sicurezza e integrità strutturale.

Sistema di controllo della temperatura: il cervello dell'operazione

Questo sistema è un circuito di feedback composto da due parti. Una termocoppia (un sensore di temperatura) si trova all'interno della camera per misurare la temperatura esatta. Questa informazione viene inviata a un controllore di temperatura esterno (il pannello di controllo), che regola la potenza fornita agli elementi riscaldanti per mantenere il setpoint desiderato con alta precisione.

Caratteristiche strutturali e di sicurezza: i dettagli pratici

Il design include elementi pratici per l'usabilità e la sicurezza. Una porta del forno, che può essere progettata per aprirsi in varie direzioni, fornisce l'accesso alla camera. Un sistema di scarico o un foro di rilascio è spesso incluso per sfogare in sicurezza eventuali gas o fumi prodotti durante il processo di riscaldamento.

Come il design raggiunge il suo scopo

La costruzione specifica di un forno a muffola è una soluzione diretta alle sfide della lavorazione dei materiali ad alta temperatura. Il design consente direttamente le sue funzioni chiave.

Garantire un riscaldamento uniforme

Poiché il campione non ha un "punto caldo" da un elemento riscaldante vicino, il design della muffola eccelle nella creazione di un ambiente termico omogeneo. Le pareti della camera si riscaldano e irradiano energia uniformemente verso l'interno, assicurando che l'intero pezzo riceva lo stesso trattamento termico.

Prevenire la contaminazione incrociata

Questo è il vantaggio più significativo del design a muffola. Separando il materiale riscaldato dai sottoprodotti della combustione o da qualsiasi potenziale distacco dagli elementi riscaldanti, il forno fornisce un ambiente di riscaldamento eccezionalmente pulito.

Raggiungere l'efficienza termica

La combinazione di un robusto isolamento e di una camera autonoma consente al forno di riscaldarsi, recuperare da cali di temperatura e raffreddarsi relativamente rapidamente. Ciò lo rende uno strumento efficiente dal punto di vista energetico per processi di laboratorio o industriali ripetuti.

Comprendere i compromessi

Sebbene efficace, il design del forno a muffola comporta compromessi intrinseci che è importante riconoscere.

Riscaldamento diretto vs. indiretto

La stessa caratteristica che rende un forno a muffola eccezionale, il riscaldamento indiretto, è anche una limitazione. Poiché il calore deve prima passare attraverso la parete della muffola, la velocità di trasferimento del calore può essere leggermente più lenta rispetto ai forni in cui gli elementi sono direttamente esposti alla camera.

Vincoli sui materiali

I materiali refrattari della muffola hanno limiti termici. Possono essere suscettibili a shock termici se riscaldati o raffreddati troppo rapidamente e hanno una temperatura massima di servizio. Il superamento di questi limiti può causare crepe e danni al nucleo del forno.

Limitazioni atmosferiche

Un forno a muffola standard opera con l'aria presente nella camera. La creazione di un'atmosfera specifica (come gas inerte o vuoto) richiede un design del forno più specializzato e significativamente più complesso.

Abbinare il forno all'applicazione

In definitiva, il design di un forno a muffola è ottimizzato per compiti specifici. Comprendere il tuo obiettivo chiarirà quali aspetti del design sono più importanti per te.

- Se il tuo obiettivo primario è la purezza del materiale e l'evitare la contaminazione: La qualità della camera a muffola sigillata e isolata è l'aspetto progettuale più critico per applicazioni come la calcinazione o l'analisi chimica.

- Se il tuo obiettivo primario è un trattamento termico coerente e ripetibile: Un controllore di temperatura preciso e una termocoppia ben posizionata sono i componenti chiave per applicazioni metallurgiche o di scienza dei materiali.

- Se il tuo obiettivo primario è l'efficienza operativa e la sicurezza: Cerca un isolamento superiore per tempi di ciclo più rapidi e una porta robusta e un sistema di scarico per gestire il flusso di lavoro e i potenziali fumi.

Comprendendo come ogni componente contribuisce alla funzione del forno, puoi utilizzare questi potenti strumenti con fiducia e precisione.

Tabella riassuntiva:

| Componente | Funzione primaria | Beneficio chiave |

|---|---|---|

| Muffola | Isola il campione | Previene la contaminazione |

| Elementi riscaldanti | Generazione di calore esterna | Assicura una temperatura uniforme |

| Isolamento | Minimizza la perdita di calore | Migliora l'efficienza energetica |

| Controllore di temperatura | Mantiene un setpoint preciso | Consente risultati ripetibili |

Pronto a ottenere un riscaldamento preciso e privo di contaminanti nel tuo laboratorio?

Il robusto design di un forno a muffola è ideale per applicazioni che richiedono elevata purezza e temperature uniformi, come la calcinazione, il trattamento termico e i test sui materiali. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con soluzioni affidabili ed efficienti.

Lascia che i nostri esperti ti aiutino a selezionare il forno perfetto per la tua applicazione. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come i nostri forni a muffola possono migliorare i tuoi processi.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il principio di funzionamento di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni

- Qual è il calore specifico per la fusione? Chiarire il calore latente rispetto al calore specifico

- Qual è la differenza tra un forno a muffola e un forno ad aria calda? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Due materiali diversi possono avere lo stesso valore di capacità termica specifica? Svelare la scienza del comportamento termico

- La capacità termica influisce sul punto di fusione? Svelare le differenze chiave nelle proprietà termiche