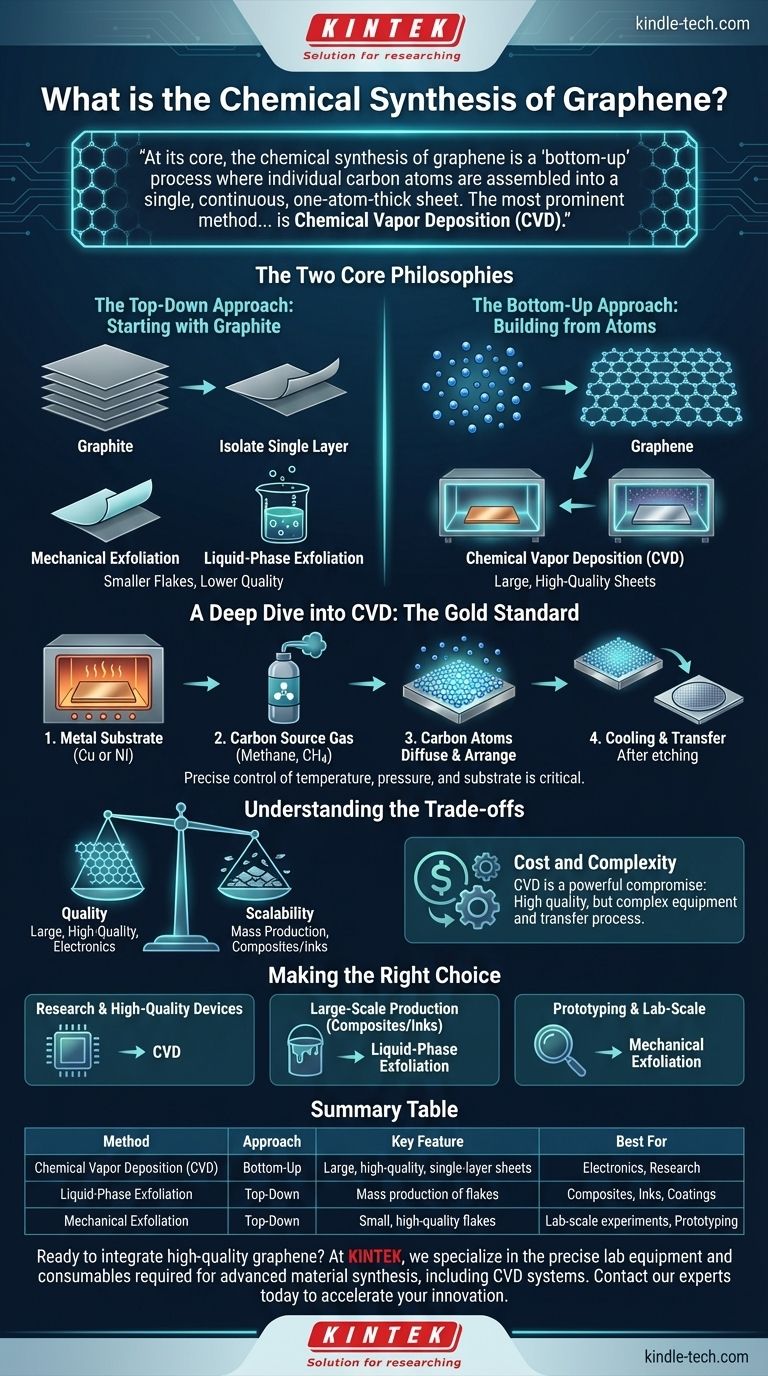

Nel suo nucleo, la sintesi chimica del grafene è un processo "bottom-up" in cui atomi di carbonio individuali vengono assemblati in un foglio continuo, spesso un atomo di spessore. Il metodo più importante e promettente per raggiungere questo obiettivo è la Deposizione Chimica da Vapore (CVD), che comporta la crescita di un film di grafene di alta qualità su un substrato metallico a partire da un gas contenente carbonio.

La distinzione fondamentale nella sintesi del grafene non risiede tra dozzine di metodi complessi, ma tra due filosofie fondamentali: scomporre la grafite dal "top-down" rispetto alla costruzione meticolosa del grafene dal "bottom-up". La sintesi chimica, in particolare la CVD, rappresenta quest'ultima ed è la chiave per produrre i fogli grandi e di alta qualità necessari per l'elettronica avanzata.

Le Due Filosofie Fondamentali della Produzione di Grafene

Per comprendere la sintesi chimica, è necessario prima comprendere il suo posto nel panorama più ampio della produzione di grafene. Tutti i metodi rientrano in una di queste due categorie.

L'Approccio Top-Down: Partire dalla Grafite

L'approccio top-down inizia con la grafite in massa, che è essenzialmente una pila di innumerevoli strati di grafene. L'obiettivo è isolare un singolo strato da questa pila.

Metodi come l'esfoliazione meccanica (usando nastro adesivo per staccare gli strati) o l'esfoliazione in fase liquida (usando solventi ed energia per separare gli strati) rientrano in questa categoria. Sebbene utili, spesso producono scaglie più piccole o materiale con qualità elettrica inferiore.

L'Approccio Bottom-Up: Costruire dagli Atomi

Questa è la base della vera sintesi chimica. Invece di partire dalla grafite, si inizia con una fonte di atomi di carbonio individuali e li si assembla in un reticolo di grafene impeccabile.

La Deposizione Chimica da Vapore (CVD) è la tecnica bottom-up principale. Offre un controllo senza pari sulla qualità e sulle dimensioni del foglio di grafene, rendendola il metodo più promettente per la produzione su scala industriale.

Un'Analisi Approfondita della Deposizione Chimica da Vapore (CVD)

La CVD è diventata il gold standard per la produzione di grafene di alta qualità perché consente la crescita di fogli monostrato grandi e uniformi. Il processo presenta alcuni componenti critici.

Il Principio Fondamentale della CVD

Il processo prevede il riscaldamento di un substrato metallico, tipicamente un sottile foglio di rame (Cu) o nichel (Ni), a una temperatura elevata all'interno di una camera a vuoto.

Successivamente, nella camera viene introdotto un gas contenente carbonio, più comunemente metano ($\text{CH}_4$). Il calore elevato scompone le molecole di metano, rilasciando atomi di carbonio.

Questi atomi di carbonio si diffondono e si dispongono sulla superficie del foglio metallico caldo, formando uno strato continuo di grafene a strato singolo. Una volta completata la crescita, il sistema viene raffreddato e il film di grafene è pronto.

Componenti Chiave del Processo

Il successo della CVD dipende dal controllo preciso di diverse variabili. Il substrato è fondamentale; il rame è ampiamente utilizzato perché la solubilità del carbonio in esso è bassa, il che aiuta a limitare la crescita a un singolo strato.

La fonte di carbonio è tipicamente un semplice gas idrocarburico come il metano. La temperatura e la pressione all'interno della camera di reazione devono essere strettamente controllate per gestire la cinetica del trasporto del gas e della reazione superficiale.

La Fase Finale: Trasferimento del Grafene

Un passaggio cruciale e spesso impegnativo è che il grafene cresciuto sul foglio metallico deve essere trasferito su un substrato diverso (come silicio o plastica) per essere utilizzato in un dispositivo effettivo. Ciò comporta la rimozione accurata del foglio metallico mentre si supporta il fragile strato di grafene.

Comprendere i Compromessi

Nessun singolo metodo di sintesi è perfetto per ogni applicazione. La scelta comporta sempre un bilanciamento tra priorità concorrenti.

Qualità vs. Scalabilità

La CVD eccelle nella produzione di grafene di grandi dimensioni e di alta qualità adatto all'elettronica. Tuttavia, il processo è complesso.

L'esfoliazione in fase liquida, un metodo top-down, è molto migliore per la produzione di massa di scaglie di grafene utilizzate in compositi o inchiostri, ma la qualità elettrica di questo materiale è significativamente inferiore.

Costo e Complessità

I metodi di fascia alta, come la crescita del grafene su carburo di silicio, possono produrre una qualità eccezionale ma sono proibitivi in termini di costi per la maggior parte degli usi.

La CVD rappresenta un potente compromesso, ma non è semplice. Richiede attrezzature specializzate e un controllo preciso del processo di crescita, e la successiva fase di trasferimento aggiunge un ulteriore livello di complessità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di sintesi migliore dipende interamente dall'applicazione finale.

- Se la tua priorità principale è la ricerca fondamentale o la creazione del dispositivo elettronico di altissima qualità: La CVD offre il miglior controllo per produrre fogli monostrato grandi e quasi impeccabili.

- Se la tua priorità principale è la produzione su larga scala per compositi, rivestimenti o inchiostri: L'esfoliazione in fase liquida è spesso la scelta più pratica ed economica.

- Se la tua priorità principale è creare un prototipo con attrezzature minime: L'esfoliazione meccanica rimane un'opzione praticabile per ottenere piccole scaglie di alta qualità per esperimenti di laboratorio.

In definitiva, la comprensione dei principi alla base di ciascun metodo ti consente di scegliere lo strumento giusto per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Metodo | Approccio | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Bottom-Up | Fogli monostrato grandi e di alta qualità | Elettronica, Ricerca |

| Esfoliazione in Fase Liquida | Top-Down | Produzione di massa di scaglie | Compositi, Inchiostri, Rivestimenti |

| Esfoliazione Meccanica | Top-Down | Scaglie piccole e di alta qualità | Esperimenti di laboratorio, Prototipazione |

Pronto a integrare grafene di alta qualità nella tua ricerca o sviluppo di prodotti?

In KINTEK, siamo specializzati nelle apparecchiature da laboratorio e nei materiali di consumo precisi necessari per la sintesi di materiali avanzati, inclusi i sistemi di Deposizione Chimica da Vapore. La nostra esperienza può aiutarti a ottenere i fogli di grafene di grandi dimensioni e di alta qualità essenziali per la tua prossima svolta nell'elettronica e nella scienza dei materiali.

Contatta oggi stesso i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e accelerare la tua innovazione.

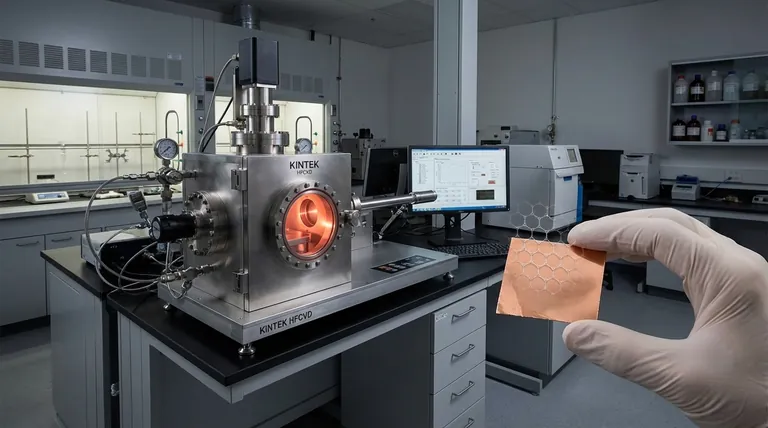

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza