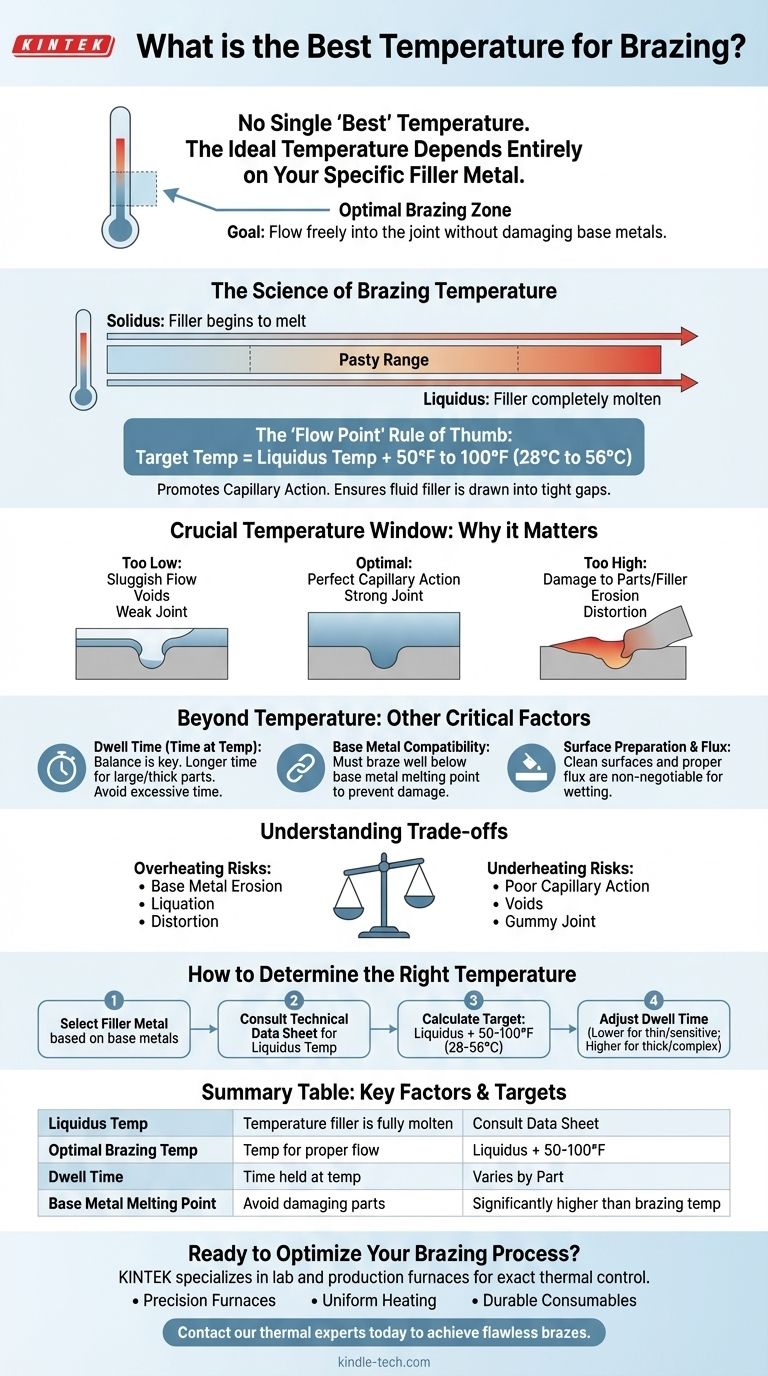

La risposta breve è che non esiste una singola temperatura "migliore" per la brasatura. La temperatura ideale è determinata interamente dal metallo d'apporto specifico che stai utilizzando. Impostare la tua attrezzatura su una temperatura generica senza considerare la lega d'apporto è il percorso più comune verso un giunto fallito.

Il principio fondamentale della brasatura è riscaldare l'assemblaggio a una temperatura leggermente superiore al punto in cui il metallo d'apporto diventa completamente liquido (la sua temperatura di liquidus). Ciò assicura che l'apporto fluisca liberamente nel giunto per azione capillare senza danneggiare i metalli di base da unire.

La Scienza della Temperatura di Brasatura

Per ottenere una brasatura di successo, devi comprendere le proprietà del metallo d'apporto scelto. La scheda tecnica del produttore è la tua risorsa più critica, poiché specifica le temperature con cui devi lavorare.

Solidus vs. Liquidus: Le Temperature Critiche

Ogni metallo d'apporto per brasatura ha due punti di temperatura chiave:

- Solidus: La temperatura alla quale la lega d'apporto inizia a fondere.

- Liquidus: La temperatura alla quale la lega d'apporto è completamente fusa.

Per alcune leghe, come le leghe eutettiche, le temperature di solidus e liquidus sono le stesse. Per la maggior parte, esiste un intervallo "pastoso" o "fangoso" tra le due.

La Regola Empirica del "Punto di Flusso"

La temperatura di brasatura corretta non è il punto di fusione, ma una temperatura al di sopra di esso. Ciò assicura che l'apporto sia sufficientemente fluido da essere aspirato negli stretti interstizi del giunto.

Come regola universalmente accettata, la temperatura di brasatura target dovrebbe essere impostata da 50°F a 100°F (da 28°C a 56°C) al di sopra della temperatura di liquidus del metallo d'apporto.

Perché Questo Intervallo di Temperatura è Cruciale

Questa finestra specifica è essenziale per promuovere l'azione capillare, la forza che attira il metallo d'apporto fuso nel giunto.

Se la temperatura è troppo bassa (sotto questa finestra), l'apporto sarà viscoso e non fluirà completamente, causando vuoti e un giunto debole. Se è troppo alta, si rischia di danneggiare le parti o l'apporto stesso.

Oltre la Temperatura: Gli Altri Fattori Critici

Raggiungere la giusta temperatura è necessario, ma non sufficiente. Una brasatura di successo dipende da un equilibrio di diversi parametri interconnessi.

Tempo di Permanenza: La Seconda Metà dell'Equazione

L'equilibrio tra tempo e temperatura è critico. Il tempo di permanenza è la quantità di tempo in cui l'assemblaggio viene mantenuto alla temperatura di brasatura target.

Un tempo di permanenza più lungo può aiutare a garantire che una parte grande o spessa sia riscaldata uniformemente e consente all'apporto di penetrare completamente nel giunto. Tuttavia, un tempo eccessivo a temperatura può essere altrettanto dannoso di un calore eccessivo.

Compatibilità del Metallo di Base

Una regola fondamentale della brasatura è che il processo deve avvenire ben al di sotto del punto di fusione dei metalli di base che si stanno unendo.

La temperatura di brasatura scelta non deve deformare, indebolire o altrimenti danneggiare i materiali di base. Questa è una ragione primaria per scegliere la brasatura rispetto alla saldatura per determinate applicazioni.

Il Ruolo della Preparazione della Superficie e del Flussante

Anche con un controllo perfetto della temperatura, una brasatura fallirà se le superfici non sono pulite. Ossidi, oli e sporco impediscono al metallo d'apporto di bagnare la superficie e di fluire nel giunto.

Una pulizia adeguata e l'uso corretto del flussante per brasatura (o un'atmosfera controllata) per prevenire la riossidazione durante il riscaldamento sono prerequisiti non negoziabili per un buon giunto.

Comprendere i Compromessi

La scelta dei parametri di brasatura implica sempre un bilanciamento di fattori contrastanti. Comprendere questi compromessi è il segno di un vero esperto.

Il Rischio di Surriscaldamento

Riscaldare l'assemblaggio troppo al di sopra della temperatura di liquidus dell'apporto o per troppo tempo può causare diversi problemi:

- Erosione del Metallo di Base: L'apporto fuso può iniziare a dissolvere il metallo di base, indebolendo il giunto.

- Liquazione: In alcune leghe, i costituenti a punto di fusione più basso possono fluire via mentre altre parti rimangono solide, alterando la composizione chimica dell'apporto.

- Deformazione: Un calore eccessivo può causare la deformazione di parti sottili.

Il Problema del Sottoriscaldamento

Non riuscire a raggiungere la corretta temperatura del punto di flusso è un errore più comune e porta a un fallimento immediato.

- Scarsa Azione Capillare: L'apporto sarà troppo viscoso per essere aspirato nel giunto.

- Vuoti e Riempimento Incompleto: Il giunto avrà degli spazi vuoti, compromettendone gravemente la resistenza.

- Un Giunto "Gommoso": L'apporto potrebbe accumularsi all'ingresso del giunto senza penetrarlo.

Come Determinare la Giusta Temperatura per il Tuo Progetto

Segui questo processo per assicurarti di utilizzare la temperatura corretta ogni volta. Per prima cosa, seleziona il tuo metallo d'apporto in base ai metalli di base che stai unendo. Quindi, consulta la scheda tecnica di quell'apporto per trovare la sua temperatura di liquidus.

- Se il tuo obiettivo principale è un giunto standard e robusto: Imposta la temperatura del tuo processo a 50-100°F (28-56°C) al di sopra della temperatura di liquidus specificata del metallo d'apporto.

- Se stai lavorando con materiali sottili o sensibili al calore: Punta all'estremità inferiore di quell'intervallo (ad esempio, liquidus + 50°F) e minimizza il tempo di permanenza per prevenire la deformazione della parte.

- Se stai brasando parti spesse, dissimili o complesse: Potrebbe essere necessario utilizzare l'estremità superiore dell'intervallo (ad esempio, liquidus + 100°F) e un tempo di permanenza più lungo per garantire che l'intero assemblaggio sia riscaldato uniformemente.

Passando dal chiedere un singolo numero alla comprensione dei principi, ottieni il controllo sull'intero processo di brasatura.

Tabella Riepilogativa:

| Fattore Chiave | Descrizione | Intervallo Target |

|---|---|---|

| Temperatura di Liquidus | La temperatura alla quale il metallo d'apporto è completamente fuso. | Si trova sulla scheda tecnica del metallo d'apporto. |

| Temp. Ottimale di Brasatura | La temperatura da impostare per il tuo forno per un flusso corretto. | Liquidus + 50°F a 100°F (28°C a 56°C) |

| Tempo di Permanenza | Tempo mantenuto alla temperatura di brasatura. | Varia in base alle dimensioni e alla complessità della parte. |

| Punto di Fusione del Metallo di Base | Critico per evitare di danneggiare le parti da unire. | Deve essere significativamente più alto della temperatura di brasatura. |

Pronto a Ottimizzare il Tuo Processo di Brasatura?

Scegliere la giusta temperatura è solo l'inizio. Una brasatura costante e di alta qualità richiede attrezzature affidabili e precise. KINTEK è specializzata in forni da laboratorio e di produzione progettati per un controllo termico esatto, garantendo che le tue operazioni di brasatura siano ripetibili e di successo.

Forniamo gli strumenti per la perfezione:

- Forni di Precisione: Raggiungi e mantieni le temperature esatte richieste dai tuoi metalli d'apporto.

- Riscaldamento Uniforme: Elimina i punti freddi che portano a giunti deboli.

- Materiali di Consumo Durevoli: Attrezzature e isolamento di alta qualità per proteggere il tuo investimento.

Smetti di tirare a indovinare e inizia a ottenere brasature impeccabili. Contatta oggi i nostri esperti termici per trovare la soluzione di forno perfetta per le tue esigenze di laboratorio o di produzione.

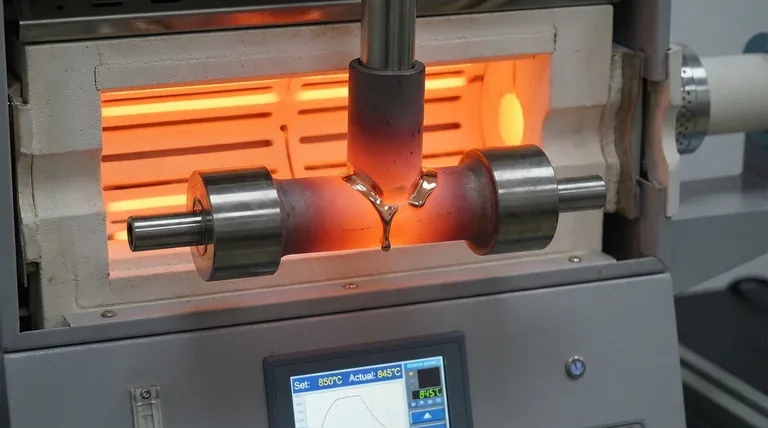

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

Domande frequenti

- Perché è necessario un rivestimento di allumina ad alta purezza per forni tubolari ad alta temperatura? Garantire una ricerca accurata sulla biomassa

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Qual è la differenza tra una fornace tubolare e una fornace a muffola? Scegli lo strumento giusto per la tua applicazione

- Quali sono i pericoli di un forno a tubo? Oltre gli ovvi rischi di ustione