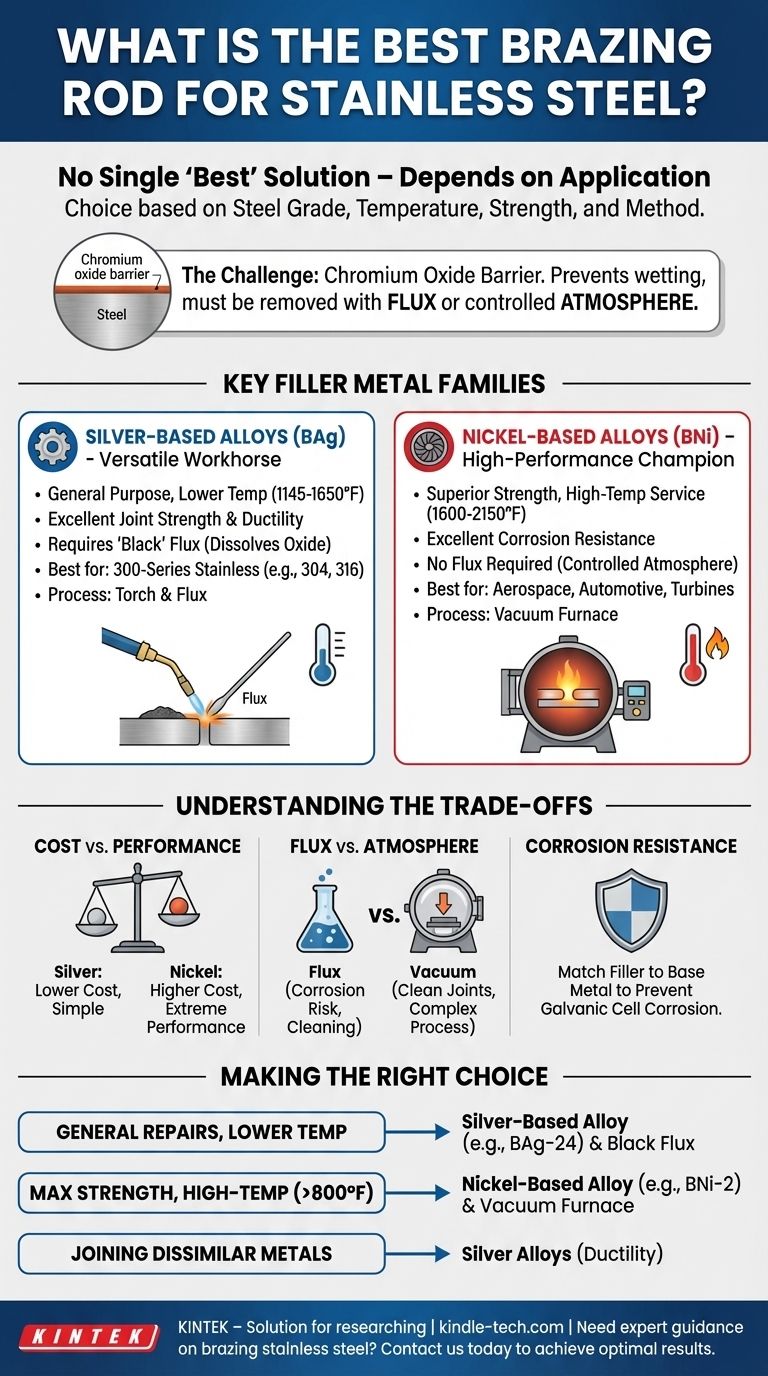

Per essere diretti, non esiste un'unica bacchetta per brasatura "migliore" per tutte le applicazioni su acciaio inossidabile. La scelta ideale dipende dalla specifica lega di acciaio inossidabile, dalla temperatura di esercizio richiesta, dai requisiti di resistenza e dal metodo di brasatura che si intende utilizzare. Tuttavia, le scelte più comuni ed efficaci rientrano in due famiglie principali: leghe a base di argento per lavori generici a temperature più basse e leghe a base di nichel per applicazioni ad alte prestazioni e ad alta temperatura.

La sfida della brasatura dell'acciaio inossidabile deriva dal suo strato protettivo di ossido di cromo, che deve essere gestito. Il metallo d'apporto "migliore" è quello che non solo crea un legame forte, ma possiede anche proprietà — come la resistenza alla temperatura e la resistenza alla corrosione — compatibili con il metallo base e l'applicazione finale.

Perché la brasatura dell'acciaio inossidabile è una sfida unica

La proprietà stessa che rende l'acciaio inossidabile "inossidabile" — uno strato sottile, invisibile e autoriparante di ossido di cromo — è il principale ostacolo alla brasatura.

La barriera dell'ossido di cromo

Affinché una lega di brasatura si leghi a un metallo, deve essere in grado di "bagnare" la superficie, il che significa che deve fluire in modo pulito e aderire al metallo puro sottostante.

Lo strato di ossido di cromo impedisce questa bagnatura. Pertanto, qualsiasi operazione di brasatura di successo dell'acciaio inossidabile deve prima rimuovere chimicamente questo strato con un flusso o impedirne la formazione utilizzando un ambiente controllato.

Famiglie chiave di metalli d'apporto per l'acciaio inossidabile

La scelta del metallo d'apporto, o "bacchetta per brasatura", è dettata dalle esigenze del lavoro.

Leghe a base di argento (Il cavallo di battaglia versatile)

Le leghe di brasatura all'argento sono la scelta più comune per un'ampia gamma di applicazioni su acciaio inossidabile, in particolare per le leghe austenitiche della serie 300 (ad esempio, 304, 316).

Queste leghe, spesso designate come gradi BAg, sono apprezzate per le loro temperature di brasatura relativamente basse (618-899 °C / 1145-1650 °F). Questo minor apporto di calore riduce il rischio di deformazione del pezzo o di influire negativamente sulla resistenza alla corrosione intrinseca dell'acciaio. Forniscono eccellente resistenza del giunto e duttilità.

Quando si utilizzano leghe d'argento, è quasi sempre necessario un flusso di brasatura per dissolvere lo strato di ossido di cromo e proteggere il giunto durante il riscaldamento. Per l'acciaio inossidabile, è necessario un flusso "nero" poiché rimane attivo alle temperature più elevate richieste rispetto al flusso per rame o ottone.

Leghe a base di nichel (Il campione ad alte prestazioni)

Per le applicazioni che richiedono resistenza superiore, servizio ad alta temperatura o massima resistenza alla corrosione, i metalli d'apporto a base di nichel sono lo standard.

Queste leghe, designate come gradi BNi, hanno temperature di brasatura molto più elevate (871-1177 °C / 1600-2150 °F). I giunti risultanti possono resistere ad ambienti operativi estremi riscontrati nell'aerospaziale, nei turbocompressori automobilistici e nelle turbine industriali.

A causa di queste alte temperature, le leghe BNi non vengono utilizzate con il flusso. Vengono invece utilizzate esclusivamente in forni ad atmosfera controllata, più comunemente un forno sottovuoto. Come notato nel riferimento, questo processo crea il vuoto per rimuovere tutto l'ossigeno, impedendo la formazione di ossidi e producendo giunti eccezionalmente puliti e resistenti senza alcun residuo di flusso.

Comprendere i compromessi

La scelta di un metallo d'apporto è un esercizio di bilanciamento tra prestazioni, complessità del processo e costo.

Costo rispetto alle prestazioni

Le leghe d'argento sono generalmente meno costose delle leghe di nichel e possono essere applicate con una semplice torcia e flusso.

Le leghe di nichel sono più costose e richiedono un investimento di capitale significativo in un forno sottovuoto o ad atmosfera. Tuttavia, le loro prestazioni in ambienti ad alto stress e alta temperatura non hanno eguali.

Flusso rispetto all'atmosfera

L'uso del flusso è efficace ma introduce un potenziale punto di guasto. Se il flusso rimane intrappolato nel giunto, può portare alla corrosione nel tempo. La pulizia post-brasatura richiesta per rimuovere i residui di flusso aggiunge un altro passaggio al processo.

La brasatura sottovuoto elimina completamente il flusso, producendo giunti più puliti con integrità superiore, ma il processo è molto meno accessibile e più costoso della brasatura a torcia all'aria aperta.

Abbinare la resistenza alla corrosione

Una considerazione fondamentale è garantire che la resistenza alla corrosione del metallo d'apporto sia compatibile con il metallo base in acciaio inossidabile. L'utilizzo di un apporto meno resistente può creare una cella galvanica, in cui il giunto si corrode preferenzialmente quando esposto a un elettrolita, portando a un guasto prematuro.

Fare la scelta giusta per la tua applicazione

Seleziona il tuo metallo d'apporto in base ai requisiti funzionali del pezzo finito.

- Se la tua attenzione principale è la riparazione generica o la giunzione di acciaio inossidabile serie 300 a temperature più basse: una lega a base di argento (come BAg-24) applicata con un flusso di brasatura nero è la scelta più pratica ed efficace.

- Se la tua attenzione principale è la massima resistenza del giunto e il servizio ad alta temperatura (sopra i 425 °C / 800 °F): una lega a base di nichel (come BNi-2) utilizzata all'interno di un forno sottovuoto è la soluzione ingegneristica corretta.

- Se la tua attenzione principale è la giunzione di metalli dissimili, uno dei quali è acciaio inossidabile: le leghe d'argento sono spesso preferite per la loro duttilità e capacità di colmare le diverse velocità di espansione dei due metalli.

Abbinando il metallo d'apporto e il processo alle esigenze specifiche della lega di acciaio inossidabile, si garantisce un giunto con resistenza e affidabilità senza compromessi.

Tabella riassuntiva:

| Tipo di metallo d'apporto | Ideale per | Temperatura di brasatura | Processo chiave |

|---|---|---|---|

| A base di argento (BAg) | Applicazioni generiche a temperature più basse (ad esempio, acciaio inossidabile 304, 316) | 618-899°C (1145-1650°F) | Richiede flusso (ad esempio, flusso "nero") |

| A base di nichel (BNi) | Applicazioni ad alte prestazioni e ad alta temperatura (ad esempio, aerospaziale, turbine) | 871-1177°C (1600-2150°F) | Richiede atmosfera controllata (ad esempio, forno sottovuoto) |

Hai bisogno di una guida esperta sulla brasatura dell'acciaio inossidabile per la tua applicazione specifica?

KINTEK è specializzata nel fornire soluzioni e attrezzature avanzate per la brasatura per laboratori e ambienti industriali. Sia che tu stia lavorando con leghe a base di argento per riparazioni generiche o che tu abbia bisogno di leghe a base di nichel e forni sottovuoto per prestazioni ad alta temperatura, il nostro team può aiutarti a selezionare i materiali e i processi giusti per garantire giunti resistenti, durevoli e resistenti alla corrosione.

Contattaci oggi stesso per discutere le tue esigenze di brasatura e ottenere risultati ottimali con l'esperienza di KINTEK nelle attrezzature e nei materiali di consumo per laboratorio!

Guida Visiva

Prodotti correlati

- Morsetto per vuoto a sgancio rapido in acciaio inossidabile a tre sezioni

- Produttore personalizzato di parti in PTFE Teflon per guarnizioni e altro

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Produttore personalizzato di parti in PTFE Teflon per tubo di campionamento dei fumi di olio di bottiglia in PTFE

- Pompa per vuoto rotativa a palette da laboratorio per uso in laboratorio

Domande frequenti

- Qual è il ruolo di un agitatore magnetico nella rarefazione del solfuro d'argento? Migliorare l'efficienza fotocatalitica

- Quale materiale viene utilizzato per il rivestimento dei forni? Una guida alla selezione del refrattario giusto

- Quali fattori combinati creano la necessità di ceramiche altamente specializzate per le piastre di spinta nei forni a idrogeno ad alta temperatura?

- Quali sono le funzioni primarie del cestello dei materiali all'interno del serbatoio interno dell'attrezzatura per il recupero di scarti di lega di magnesio?

- Cos'è una pompa per vuoto a membrana senza olio? La guida definitiva al vuoto pulito e a bassa manutenzione

- Qual è lo scopo della pompa da vuoto? Uno strumento chiave per il controllo degli ambienti di processo

- Perché l'agitazione magnetica è essenziale durante la sintesi sol-gel di catalizzatori a ossido metallico misto? | Guida esperta alla sintesi

- Qual è la funzione dell'uso di vassoi di allumina e della separazione dei campioni durante il processo di pressatura isostatica a caldo (HIP)?