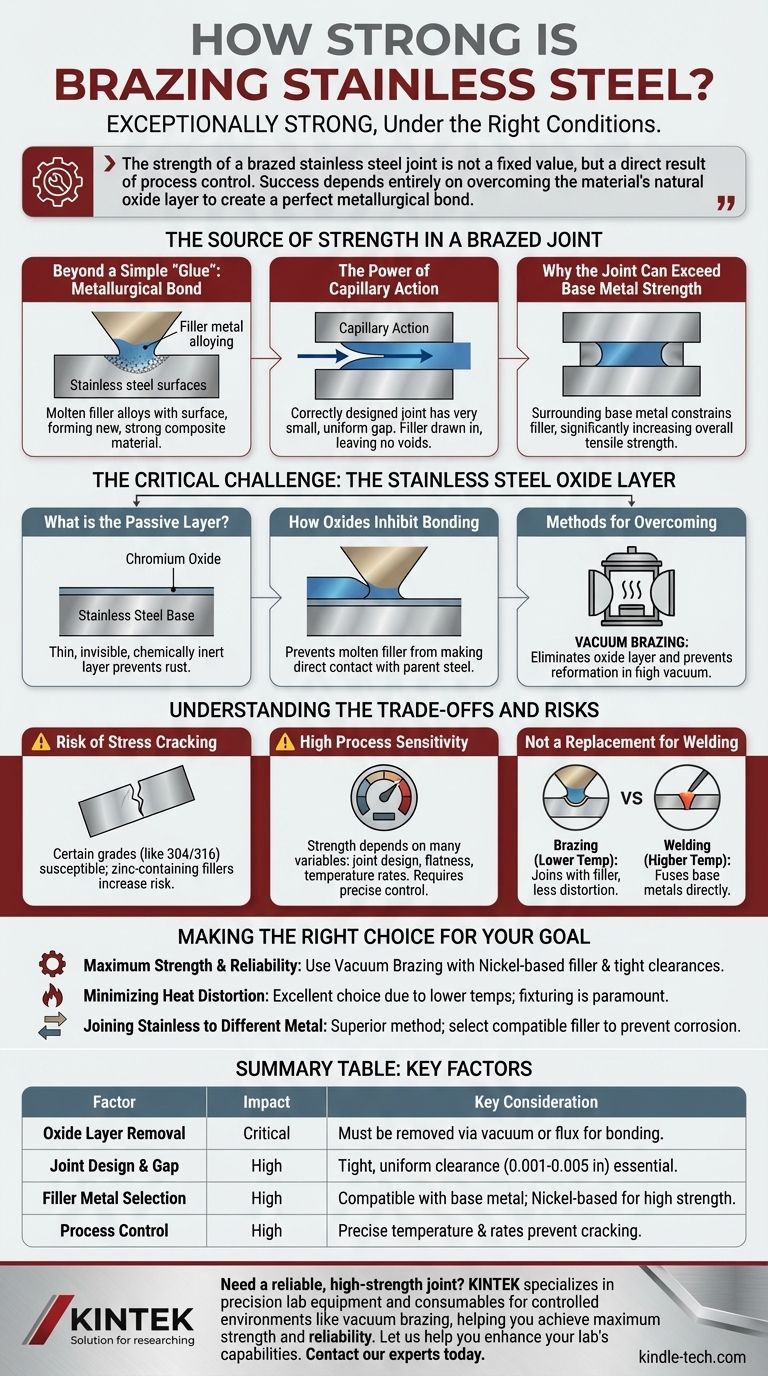

Nelle giuste condizioni, un giunto brasato in acciaio inossidabile è eccezionalmente forte. In molti casi, un giunto brasato correttamente progettato ed eseguito sarà più resistente del metallo di base in acciaio inossidabile stesso, il che significa che il materiale genitore cederà prima del giunto.

La resistenza di un giunto brasato in acciaio inossidabile non è un valore fisso, ma un risultato diretto del controllo del processo. Il successo dipende interamente dal superamento dello strato di ossido naturale del materiale per creare un legame metallurgico perfetto, e il fallimento in questo comporterà un giunto drasticamente più debole.

La fonte di forza in un giunto brasato

L'elevata resistenza di una connessione brasata deriva da principi metallurgici fondamentali, non da una semplice adesione.

Oltre una semplice "colla"

La brasatura crea un legame metallurgico. Il metallo d'apporto fuso si lega con la superficie dell'acciaio inossidabile, formando un nuovo materiale composito all'interfaccia che è incredibilmente forte e continuo.

Il potere dell'azione capillare

Un giunto correttamente progettato ha uno spazio molto piccolo e uniforme tra le parti. Quando il metallo d'apporto si scioglie, viene aspirato in questo spazio per azione capillare. Ciò assicura che l'intera area del giunto sia riempita, senza lasciare vuoti o spazi che potrebbero diventare punti di stress e innescare un cedimento.

Perché il giunto può superare la resistenza del metallo di base

Quando il metallo d'apporto si solidifica all'interno di questo sottile spazio del giunto, le sue proprietà meccaniche sono migliorate. Il metallo di base circostante, più resistente, vincola il riempitivo, impedendogli di deformarsi facilmente e aumentando significativamente la resistenza alla trazione complessiva dell'assemblaggio nell'area del giunto.

La sfida critica: lo strato di ossido dell'acciaio inossidabile

L'ostacolo principale per ottenere una brasatura forte sull'acciaio inossidabile è la sua stessa natura protettiva.

Cos'è lo strato passivo?

L'acciaio inossidabile è "inossidabile" grazie a uno strato sottile, invisibile e chimicamente inerte di ossido di cromo sulla sua superficie. Questo "strato passivo" si riforma istantaneamente in presenza di ossigeno ed è ciò che previene ruggine e corrosione.

Come gli ossidi inibiscono il legame

Questo stesso strato protettivo di ossido impedisce al metallo d'apporto fuso di "bagnare" o di entrare in contatto diretto con l'acciaio genitore sottostante. Un riempitivo per brasatura non può legarsi a un ossido; può legarsi solo a metallo pulito e puro.

Metodi per superare lo strato di ossido

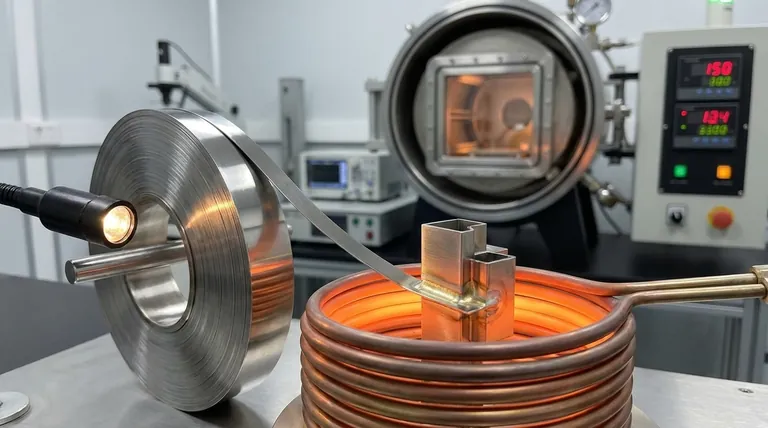

Per creare un giunto forte, questo strato di ossido deve essere rimosso e impedito di riformarsi durante il processo ad alta temperatura. Il metodo più comune ed efficace per applicazioni ad alta resistenza è la brasatura sotto vuoto. Eseguendo il processo in alto vuoto, l'ossigeno viene rimosso, il che consente di eliminare lo strato di ossido e impedisce che si riformi.

Comprendere i compromessi e i rischi

Sebbene sia forte, la brasatura dell'acciaio inossidabile è un processo sensibile con rischi specifici che devono essere gestiti.

Rischio di cricche da stress

Alcuni gradi di acciaio inossidabile, in particolare i tipi austenitici (come 304 o 316), sono suscettibili alla cricca da corrosione sotto sforzo durante il ciclo di brasatura. Questo rischio è particolarmente elevato quando si utilizzano metalli d'apporto contenenti zinco, come le leghe rame-zinco. La selezione attenta del metallo d'apporto è fondamentale.

Elevata sensibilità del processo

La forza finale non è garantita; è guadagnata. Dipende da molte variabili: corretta progettazione del giunto, planarità della superficie, velocità di riscaldamento e raffreddamento e temperatura di brasatura. Una mancanza di controllo preciso su uno qualsiasi di questi fattori comprometterà l'integrità del giunto.

Non un sostituto della saldatura

La brasatura opera a una temperatura inferiore rispetto alla saldatura, il che è un grande vantaggio per ridurre la distorsione delle parti e lo stress termico. Tuttavia, è un processo diverso. La saldatura fonde direttamente i metalli di base, mentre la brasatura li unisce con un metallo d'apporto separato. La scelta dipende dall'applicazione specifica, dalla geometria e dai materiali da unire.

Fare la scelta giusta per il tuo obiettivo

Usa questi principi per guidare il tuo processo decisionale per l'unione dell'acciaio inossidabile.

- Se il tuo obiettivo principale è la massima resistenza e affidabilità: Utilizza un processo meticolosamente controllato come la brasatura sotto vuoto con una lega d'apporto a base di nichel e assicurati che il design del tuo giunto abbia spazi ristretti e uniformi.

- Se il tuo obiettivo principale è minimizzare la distorsione termica su un assemblaggio complesso: La brasatura è una scelta eccellente grazie alle sue temperature di processo più basse, ma il corretto fissaggio dei componenti e la selezione del metallo d'apporto sono fondamentali.

- Se il tuo obiettivo principale è unire l'acciaio inossidabile a un metallo diverso (ad esempio, rame): La brasatura è spesso il metodo superiore, ma devi selezionare un metallo d'apporto compatibile con entrambi i materiali per prevenire cricche e corrosione galvanica.

In definitiva, ottenere un giunto brasato forte è una questione di comprensione e controllo della scienza fondamentale dei materiali coinvolti.

Tabella riassuntiva:

| Fattore | Impatto sulla resistenza del giunto | Considerazione chiave |

|---|---|---|

| Rimozione dello strato di ossido | Critico | Deve essere rimosso tramite vuoto o flusso per consentire il legame metallurgico. |

| Progettazione del giunto e spazio | Elevato | Uno spazio ristretto e uniforme (0,001-0,005 pollici) è essenziale per l'azione capillare. |

| Selezione del metallo d'apporto | Elevato | Deve essere compatibile con il metallo di base; leghe a base di nichel per alta resistenza. |

| Controllo del processo | Elevato | Temperature precise e velocità di riscaldamento/raffreddamento prevengono la cricca da stress. |

Hai bisogno di un giunto affidabile e ad alta resistenza per i tuoi componenti in acciaio inossidabile?

Presso KINTEK, siamo specializzati in apparecchiature da laboratorio di precisione e materiali di consumo per applicazioni esigenti. La nostra esperienza nella lavorazione termica, comprese le soluzioni di brasatura, garantisce che i tuoi assemblaggi in acciaio inossidabile raggiungano la massima resistenza e affidabilità. Forniamo le attrezzature e i materiali di consumo necessari per ambienti controllati come la brasatura sotto vuoto, aiutandoti a superare la sfida dello strato di ossido per un legame metallurgico perfetto.

Lasciaci aiutarti a migliorare le capacità del tuo laboratorio. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di unione dell'acciaio inossidabile e scoprire la soluzione giusta per il tuo progetto.

Guida Visiva

Prodotti correlati

- Attrezzatura per laboratorio di batterie Striscia di acciaio inossidabile 304 Spessore lamina 20um per test di batterie

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Morsetto per vuoto a sgancio rapido in acciaio inossidabile a tre sezioni

- Sonda a bomba per il processo di produzione della siderurgia

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Qual è il materiale di costruzione di un reattore in acciaio inossidabile? Scegli tra 304 e 316L per prestazioni ottimali

- Esiste un tester per batterie al litio? Sblocca diagnosi accurate dello stato di salute oltre la tensione

- Quali procedure devono essere seguite dopo l'uso di schiuma di nichel o rame? Una guida al riutilizzo affidabile e alle prestazioni

- Quali sono le potenziali applicazioni dei nanotubi di carbonio? Migliorare le prestazioni di batterie, compositi ed elettronica

- Quali sono i due metodi che possono essere utilizzati per prevenire la corrosione di un metallo? Spiegazione della protezione a barriera vs. protezione sacrificale