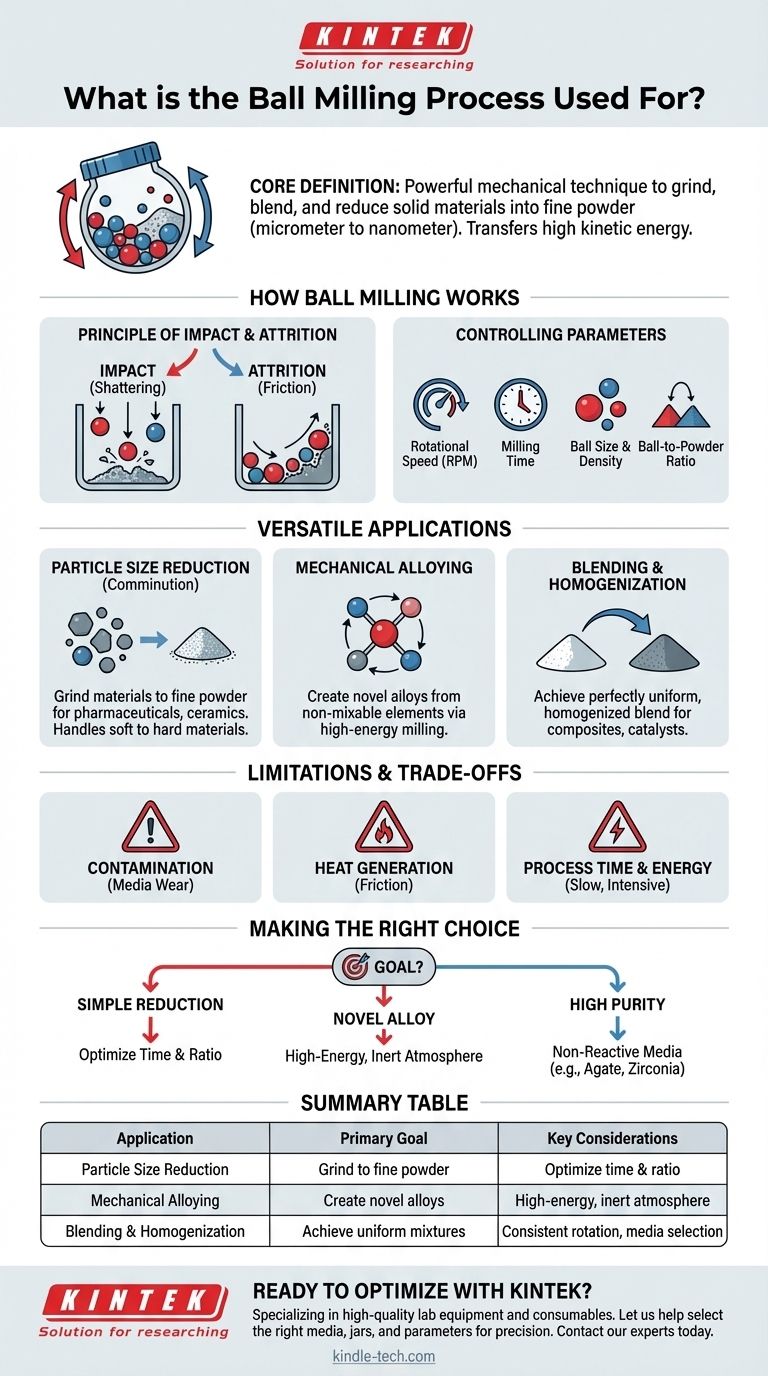

In sostanza, il processo di macinazione a sfere è una potente tecnica meccanica utilizzata per macinare, miscelare e ridurre le dimensioni dei materiali solidi in una polvere fine. È estremamente versatile, in grado di lavorare una vasta gamma di sostanze, dai composti organici morbidi alle ceramiche e ai metalli estremamente duri. Ciò si ottiene ponendo il materiale in un recipiente rotante insieme a mezzi di macinazione pesanti (le "sfere"), che frantumano e macinano ripetutamente il materiale fino alla scala micrometrica o addirittura nanometrica.

Lo scopo essenziale della macinazione a sfere è trasferire un'elevata energia cinetica dai mezzi di macinazione a un campione di materiale. Questo trasferimento di energia controllato è ciò che guida la riduzione della dimensione delle particelle, la miscelazione dei materiali e persino la creazione di nuove leghe attraverso un processo chiamato lega meccanica.

Come la Macinazione a Sfere Ottiene la Trasformazione dei Materiali

La macinazione a sfere è più di una semplice azione di frantumazione. È un processo fisico dinamico governato da forze controllate che scompongono sistematicamente la struttura di un materiale.

I Componenti Fondamentali

Il sistema è composto da tre parti chiave: il recipiente di macinazione (il contenitore), i mezzi di macinazione (sfere realizzate in un materiale duro come acciaio, zirconia o agata) e il materiale campione stesso. Il recipiente viene fatto ruotare ad alta velocità, causando il ruzzolamento e la collisione delle sfere e del materiale al suo interno.

Il Principio di Impatto e Attrito

Due forze principali sono in gioco. L'impatto ad alta energia si verifica quando le sfere di macinazione cadono dalla parte superiore del recipiente rotante, frantumando le particelle di materiale. L'attrito (frizione) si verifica quando le sfere e le particelle sfregano l'una contro l'altra e contro la parete del recipiente, tagliandole e macinandole in pezzi ancora più fini.

Controllo della Dimensione Finale delle Particelle

Le proprietà finali della polvere macinata non sono lasciate al caso. Sono controllate con precisione regolando parametri chiave come la velocità di rotazione (RPM), il tempo di macinazione, la dimensione e la densità delle sfere e il rapporto peso sfera/polvere.

Le Applicazioni Versatili della Macinazione a Sfere

La capacità di controllare il processo di macinazione lo rende uno strumento cruciale in numerosi campi scientifici e industriali. Le sue applicazioni vanno ben oltre la semplice macinazione.

Riduzione della Dimensione delle Particelle (Comminuzione)

Questo è l'uso più comune della macinazione a sfere. È essenziale in settori come quello farmaceutico, la produzione di pigmenti e la ceramica, dove una dimensione delle particelle specifica e uniforme è fondamentale per le prestazioni del prodotto. Il processo può gestire materiali che vanno da morbidi e fibrosi a fragili ed estremamente duri.

Lega Meccanica

Questa applicazione avanzata utilizza la macinazione a sfere ad alta energia per creare nuove leghe da elementi che normalmente non si mescolerebbero. La fratturazione ripetuta e la saldatura a freddo delle particelle forzano i diversi atomi in una soluzione solida, formando materiali con proprietà uniche impossibili da creare tramite la fusione tradizionale.

Miscelazione e Omogeneizzazione

La macinazione a sfere è un metodo estremamente efficace per mescolare diversi materiali in polvere per ottenere una miscela perfettamente uniforme, o omogeneizzata. Ciò è vitale per la produzione di materiali compositi, catalizzatori e altri prodotti multicomponente.

Comprendere i Compromessi e i Limiti

Sebbene potente, la macinazione a sfere non è priva di sfide. Comprendere questi limiti è fondamentale per ottenere risultati positivi e mantenere l'integrità del campione.

Potenziale di Contaminazione

L'impatto e l'attrito costanti possono causare l'usura dei mezzi di macinazione e del recipiente. Questa usura può introdurre tracce di materiale indesiderato, o contaminazione, nella polvere del campione. Selezionare mezzi di macinazione realizzati con un materiale più duro del campione è un primo passo critico per minimizzare questo problema.

Generazione di Calore

Il processo di macinazione genera calore significativo a causa dell'attrito. Per i materiali sensibili al calore, ciò può portare a reazioni chimiche indesiderate, cambiamenti di fase o degradazione. Sistemi di raffreddamento o la "macinazione a umido" controllata (utilizzando un mezzo liquido) possono aiutare ad attenuare questo problema.

Tempo di Processo ed Energia

La macinazione a sfere può essere un processo lento e ad alta intensità energetica. Ottenere dimensioni delle particelle molto fini, specialmente su scala nano, può talvolta richiedere un funzionamento continuo per molte ore o addirittura giorni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente la macinazione a sfere, è necessario allineare i parametri del processo con il risultato desiderato.

- Se il tuo obiettivo principale è la semplice riduzione della dimensione delle particelle: Concentrati sull'ottimizzazione del tempo di macinazione e del rapporto sfera/polvere per una macinazione efficiente.

- Se il tuo obiettivo principale è creare una lega nuova: Avrai bisogno di un sistema di macinazione ad alta energia e dovrai considerare la macinazione in un'atmosfera specifica (come l'argon) per prevenire l'ossidazione.

- Se il tuo obiettivo principale è mantenere un'elevata purezza: La decisione più critica è la scelta di mezzi di macinazione e recipienti non reattivi e a basso logoramento, come quelli realizzati in agata o zirconia.

In definitiva, la padronanza delle variabili del processo di macinazione a sfere fornisce un controllo preciso sulle proprietà fondamentali dei tuoi materiali.

Tabella Riassuntiva:

| Applicazione | Obiettivo Principale | Considerazioni Chiave |

|---|---|---|

| Riduzione Dimensione Particelle | Macinare materiali in polvere fine | Ottimizzare tempo di macinazione e rapporto sfera/polvere |

| Lega Meccanica | Creare leghe nuove da elementi | Utilizzare macinazione ad alta energia e atmosfera inerte |

| Miscelazione e Omogeneizzazione | Ottenere miscele di polveri uniformi | Garantire rotazione costante e selezione dei mezzi |

| Limiti | Sfide da gestire | Rischio di contaminazione, generazione di calore, tempo di processo |

Pronto a Ottimizzare la Lavorazione dei Tuoi Materiali con la Macinazione a Sfere di Precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, personalizzati in base alle tue esigenze specifiche. Sia che tu lavori nel settore farmaceutico, ceramico o nella ricerca sui materiali avanzati, la nostra esperienza ti assicura di ottenere la dimensione delle particelle, la composizione della lega o l'omogeneità della miscela perfette.

Lascia che ti aiutiamo a selezionare i mezzi di macinazione, i recipienti e i parametri di macinazione giusti per minimizzare la contaminazione, controllare il calore e massimizzare l'efficienza. Contatta oggi i nostri esperti per discutere come KINTEK può migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un omogeneizzatore ultrasonico da laboratorio per l'estrazione di PHA? Rapida rottura fisica delle cellule

- Cos'è un miscelatore a coclea? Ottenere una miscelazione delicata e omogenea di polveri

- Perché il controllo preciso del tempo è una caratteristica fondamentale per un mulino a sfere utilizzato nella modifica della grafite riciclata?

- Qual è la funzione principale di un mulino nano ad alta energia? Ottimizzare la preparazione del composito LiFePO4/C

- Cos'è un mulino colloidale? Una guida alla miscelazione ad alto taglio per emulsioni e dispersioni stabili

- Cos'è un macinatore in chimica? Una guida alla preparazione di campioni di precisione

- Perché sono necessari mulinelli e sfere di macinazione in zirconia per le polveri di elettroliti allo stato solido? Garantire elevata purezza e prestazioni

- Cos'è un mini polverizzatore? Una soluzione di macinazione compatta per laboratori e produzione su piccola scala