Al suo livello più fondamentale, la sinterizzazione è il processo di diffusione atomica guidato dal calore. Le singole particelle di polvere, quando riscaldate al di sotto del loro punto di fusione, hanno atomi che migrano attraverso i loro confini. Questa migrazione chiude gli spazi tra le particelle, legandole insieme per formare un pezzo solido e denso.

Il principio fondamentale della sinterizzazione è la riduzione dell'energia superficiale. Una polvere fine ha una vasta quantità di superficie ad alta energia e, utilizzando l'energia termica, gli atomi si riorganizzano per eliminare queste superfici e i vuoti tra di esse, risultando in una struttura solida più stabile e a energia inferiore.

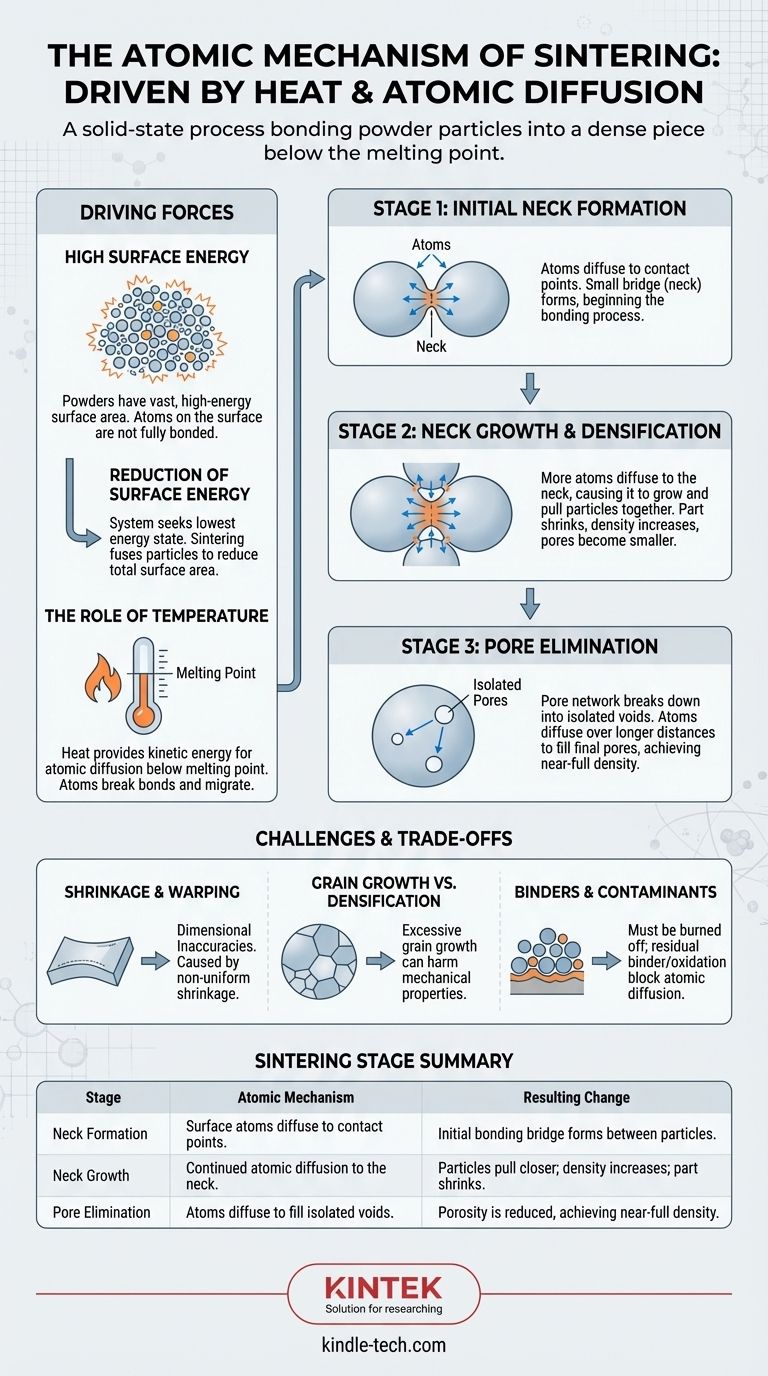

La Forza Motrice: Perché Avviene la Sinterizzazione

La sinterizzazione non è fusione; è una trasformazione allo stato solido. Il processo è governato da principi termodinamici fondamentali che spingono il materiale verso uno stato più stabile.

Elevata Energia Superficiale delle Polveri

Una raccolta di polvere fine ha un'enorme quantità di superficie rispetto al suo volume. Le superfici rappresentano uno stato di energia più elevata perché gli atomi su una superficie non sono completamente legati come quelli nel materiale sfuso.

Il sistema cerca naturalmente il suo stato energetico più basso possibile. La sinterizzazione fornisce un percorso per il compatto di polvere per ridurre la sua area superficiale totale fondendo le particelle insieme.

Il Ruolo della Temperatura

Il calore fornisce l'energia cinetica necessaria affinché gli atomi rompano i loro legami esistenti e si muovano. Questo movimento, o diffusione, è il motore della sinterizzazione.

Fondamentalmente, la temperatura è mantenuta al di sotto del punto di fusione del materiale. L'obiettivo è rendere gli atomi sufficientemente mobili da riorganizzarsi, non trasformare l'intera massa in un liquido.

Le Fasi della Diffusione Atomica

La trasformazione da una polvere sciolta a un solido denso avviene in fasi distinte e sovrapposte, tutte governate dal movimento degli atomi.

Fase 1: Formazione Iniziale del Collo

Quando due particelle si toccano, esiste un piccolo punto di contatto. Con l'applicazione del calore, gli atomi dalla superficie delle particelle iniziano a diffondere verso questo punto di contatto.

Questa migrazione di atomi forma un piccolo ponte, o "collo", tra le due particelle. Questo è l'inizio del processo di legame.

Fase 2: Crescita del Collo e Densificazione

Man mano che la sinterizzazione continua, più atomi diffondono verso il collo, facendolo crescere più ampio e più forte. Questo processo avvicina i centri delle particelle adiacenti.

A livello macroscopico, questo avvicinamento collettivo di milioni di particelle è ciò che fa restringere l'intera parte e aumentare la sua densità. I pori, o vuoti tra le particelle, diventano più piccoli e più arrotondati.

Fase 3: Eliminazione dei Pori

Nella fase finale, la rete di pori si è frammentata in vuoti isolati, spesso sferici, all'interno del materiale ora solido.

L'eliminazione completa di questi pori finali è un processo lento, poiché gli atomi devono diffondere su distanze maggiori per riempirli. Alla fine, si può ottenere una parte quasi completamente densa.

Comprendere i Compromessi e le Sfide

Sebbene guidato da un semplice meccanismo atomico, il processo di sinterizzazione implica un delicato equilibrio di fenomeni concorrenti che presentano sfide pratiche.

Ritiro e Deformazione

Lo stesso movimento atomico che causa la densificazione provoca anche il ritiro della parte. Se questo ritiro non è uniforme—a causa della gravità, dell'attrito con il fondo del forno o di un imballaggio incoerente della polvere—la parte può deformarsi o incurvarsi, portando a imprecisioni dimensionali.

Crescita del Grano vs. Densificazione

L'energia termica che guida la diffusione guida anche la crescita del grano, un processo in cui grani cristallini più grandi all'interno del materiale consumano quelli più piccoli.

Mentre la densificazione è solitamente desiderabile, un'eccessiva crescita del grano può essere dannosa per le proprietà meccaniche come la resistenza e la tenacità. Un processo di sinterizzazione di successo massimizza la densità controllando la dimensione del grano.

Il Ruolo dei Leganti e dei Contaminanti

La maggior parte dei compatti di polvere (noti come "corpi verdi") contengono leganti organici per la resistenza alla manipolazione. Questi devono essere completamente bruciati a temperature più basse prima che inizi la sinterizzazione.

Eventuali leganti residui o ossidazione superficiale sulle particelle di polvere possono agire come una barriera, bloccando fisicamente il contatto atomo-atomo e inibendo la diffusione necessaria per il legame.

Come Diverse Tecniche Sfruttano Questo Meccanismo

Diversi metodi di sinterizzazione controllano il processo manipolando le forze motrici del calore e della pressione per influenzare la diffusione atomica.

Sinterizzazione Convenzionale (Senza Pressione)

Questa è la forma più semplice, che si basa esclusivamente sull'energia termica per guidare la diffusione atomica. Il compatto di polvere viene semplicemente riscaldato in un forno fino a raggiungere la densità desiderata.

Sinterizzazione Assistita da Pressione

Tecniche come la Pressatura a Caldo applicano una pressione esterna durante il riscaldamento. Questa forza meccanica spinge le particelle insieme, migliorando il contatto e accelerando il processo di diffusione e densificazione. Spesso consente temperature più basse o tempi di ciclo più brevi.

Sinterizzazione in Fase Liquida (LPS)

In questa tecnica, viene utilizzata una piccola quantità di un additivo che si fonde in un liquido alla temperatura di sinterizzazione. Questo liquido bagna le particelle solide e agisce come un rapido percorso di trasporto per gli atomi, che si dissolvono nel liquido e si riprecipitano ai colli, accelerando drasticamente la densificazione.

Sinterizzazione Laser Diretta del Metallo (DMLS)

Utilizzata nella stampa 3D del metallo, la DMLS utilizza un laser ad alta potenza per fornire un riscaldamento estremamente localizzato e rapido. Fonde lo strato di polvere metallica strato per strato, con l'energia del laser che guida la diffusione atomica e il legame quasi istantaneamente in un'area molto piccola.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di sinterizzazione ottimale dipende interamente dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è la massima densità e le proprietà meccaniche: i metodi assistiti da pressione o la sinterizzazione in fase liquida sono superiori, in quanto sono più efficaci nell'eliminare la porosità e nel controllare la struttura del grano.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per forme semplici: la sinterizzazione convenzionale senza pressione è spesso la scelta più economica ed è sufficiente per molte applicazioni.

- Se il tuo obiettivo principale è produrre parti complesse e quasi a forma finale: le tecniche di produzione additiva come la DMLS sono ideali, in quanto costruiscono la forma finale direttamente fondendo la polvere strato per strato.

Comprendere questa danza a livello atomico della diffusione è la chiave per padroneggiare il processo di sinterizzazione e ingegnerizzare i materiali con intenzione.

Tabella riassuntiva:

| Fase di Sinterizzazione | Meccanismo Atomico | Cambiamento Risultante |

|---|---|---|

| Formazione del Collo | Gli atomi superficiali diffondono ai punti di contatto. | Si forma un ponte di legame iniziale tra le particelle. |

| Crescita del Collo | Continua diffusione atomica al collo. | Le particelle si avvicinano; la densità aumenta; la parte si ritira. |

| Eliminazione dei Pori | Gli atomi diffondono per riempire i vuoti isolati. | La porosità è ridotta, raggiungendo una densità quasi completa. |

Domina il Processo di Sinterizzazione per le Tue Esigenze di Laboratorio

Comprendere il meccanismo atomico della sinterizzazione è il primo passo per ottimizzare la lavorazione dei tuoi materiali. Che tu stia sviluppando nuove ceramiche, metalli o compositi avanzati, un controllo preciso su temperatura, pressione e atmosfera è fondamentale per ottenere la densità, la resistenza e la microstruttura desiderate nei tuoi componenti finali.

KINTEK è il tuo partner nella sinterizzazione di precisione. Siamo specializzati nella fornitura di forni da laboratorio, presse e materiali di consumo di alta qualità, su misura per la ricerca e la produzione. La nostra attrezzatura ti aiuta a:

- Ottenere una densificazione superiore con un controllo preciso della temperatura.

- Ridurre al minimo la deformazione e controllare la crescita del grano per parti consistenti e ad alta integrità.

- Esplorare varie tecniche, dalla sinterizzazione convenzionale a quella in fase liquida, con gli strumenti giusti.

Pronto a migliorare le tue capacità di sinterizzazione? Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura ideale per i tuoi obiettivi specifici di materiale e applicazione.

Contatta KINTEK oggi per una consulenza e ingegnerizziamo insieme il successo del tuo materiale.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione