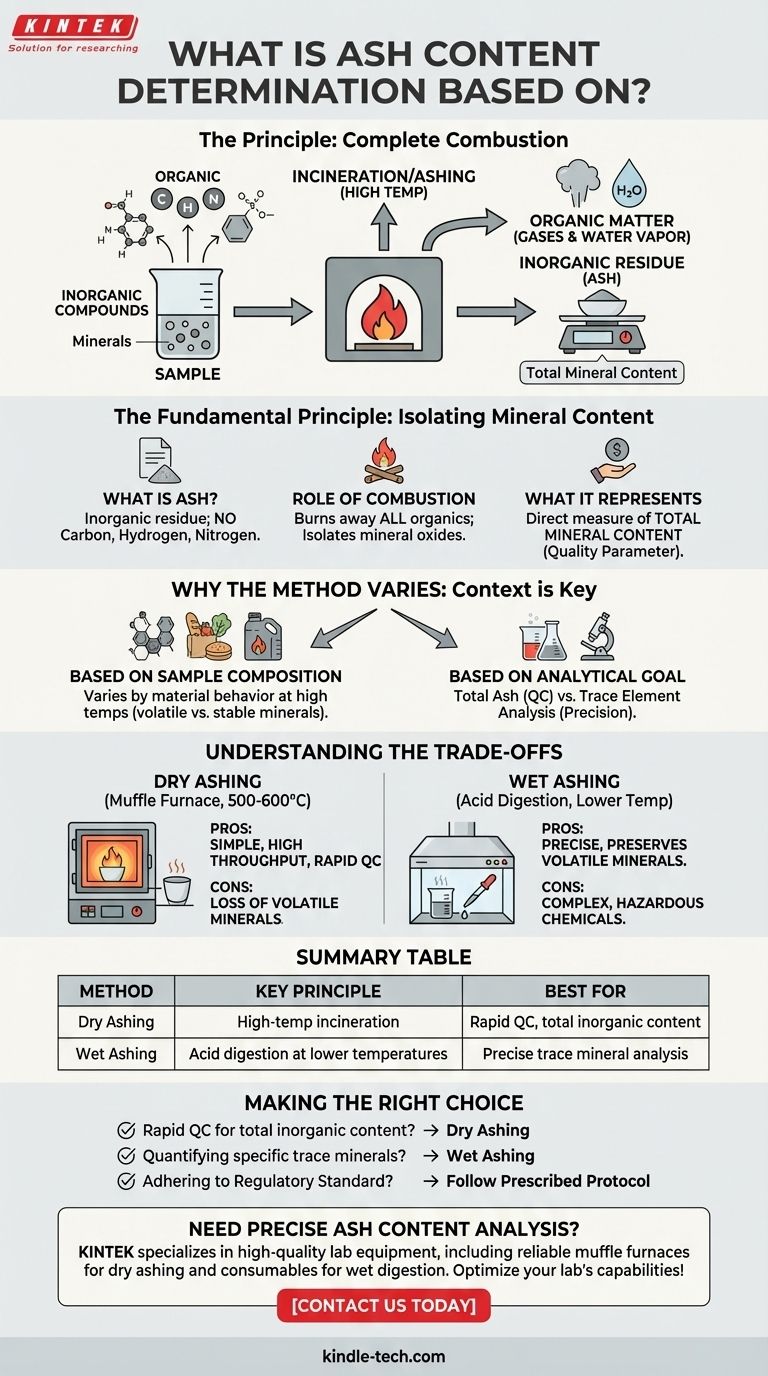

In sintesi, la determinazione del contenuto di ceneri si basa sul principio della combustione completa. Il processo prevede la combustione di un campione ad alte temperature per eliminare tutta la materia organica, lasciando solo il residuo inorganico non combustibile, che viene poi pesato. Questo residuo, o cenere, rappresenta il contenuto minerale totale del materiale originale.

Il fulcro dell'analisi delle ceneri è separare i componenti organici combustibili dai minerali inorganici non combustibili. Il metodo specifico utilizzato — quanto caldo, per quanto tempo e con quale preparazione — viene scelto in base al tipo di campione e all'obiettivo finale dell'analisi.

Il Principio Fondamentale: Isolamento del Contenuto Minerale

La determinazione delle ceneri è una tecnica analitica fondamentale utilizzata per quantificare la quantità totale di materiale inorganico in un campione. Il processo si basa su un metodo di separazione semplice ma efficace.

Cosa sono le "Ceneri"?

Le ceneri sono il residuo inorganico che rimane dopo che un campione è stato completamente incenerito. Non contengono i componenti organici come carbonio, idrogeno e azoto, che vengono convertiti in gas e vapore acqueo durante la combustione.

Il Ruolo della Combustione Completa

Per isolare le ceneri, un campione viene riscaldato in un forno ad alta temperatura. Questo processo, noto come incenerimento o calcinazione, brucia tutte le sostanze organiche.

Il materiale rimanente è una miscela di ossidi degli elementi inorganici — i minerali — che erano presenti nel campione originale.

Cosa Rappresenta il Risultato

Il peso delle ceneri è una misura diretta del contenuto minerale totale. Questo è un parametro di qualità critico in molti settori, dalla scienza alimentare (contenuto nutrizionale) ai polimeri (contenuto di riempitivi) all'analisi dei combustibili (impurità).

Perché il Metodo Varia: Il Contesto è Fondamentale

Non esiste un unico metodo universale per la determinazione delle ceneri. La tecnica appropriata viene selezionata in base al campione specifico e al motivo per cui si esegue il test.

Basato sulla Composizione del Campione

Materiali diversi si comportano in modo diverso ad alte temperature. Il metodo scelto deve garantire la combustione completa della matrice organica senza perdere accidentalmente nessuno dei componenti inorganici che si intende misurare.

Ad esempio, un campione ricco di minerali volatili (come piombo o mercurio) richiede un protocollo di temperatura diverso rispetto a uno con minerali stabili (come calcio o magnesio).

Basato sull'Obiettivo Analitico

Se l'obiettivo è semplicemente misurare le ceneri totali come metrica di qualità, un semplice metodo di calcinazione a secco è spesso sufficiente.

Tuttavia, se le ceneri vengono preparate per un'ulteriore analisi di elementi in traccia specifici, potrebbe essere necessario un metodo più controllato come la calcinazione a umido per garantire che tali elementi non vengano persi durante il processo.

Parametri Chiave del Metodo

La scelta del metodo determina diversi parametri critici:

- Temperatura del Forno: Deve essere abbastanza alta da bruciare gli organici ma abbastanza bassa da prevenire la volatilizzazione dei minerali.

- Tempo di Permanenza: La durata nel forno necessaria per la combustione completa.

- Preparazione del Campione: Pre-essiccazione o altri passaggi necessari per garantire risultati coerenti.

Comprendere i Compromessi

I due approcci più comuni, la calcinazione a secco e la calcinazione a umido, presentano un classico compromesso tra semplicità e precisione analitica.

Calcinazione a Secco: Semplicità e Produttività

Questo è il metodo più comune, che prevede il riscaldamento del campione in un forno a muffola a temperature tipicamente comprese tra 500 e 600°C.

È semplice, sicuro e consente di processare molti campioni contemporaneamente. Tuttavia, le sue alte temperature possono causare la perdita di minerali volatili, portando a risultati inaccurati se tali elementi sono di interesse.

Calcinazione a Umido: Precisione e Conservazione

La calcinazione a umido, o digestione a umido, utilizza acidi forti e agenti ossidanti (come acido nitrico o solforico) e calore inferiore per scomporre la materia organica.

Questo metodo è più complesso e richiede più tempo, e comporta la manipolazione di sostanze chimiche pericolose. Il suo vantaggio principale è la conservazione dei minerali volatili, rendendolo la scelta migliore quando le ceneri sono un precursore per l'analisi degli elementi in traccia.

Fare la Scelta Giusta per la Tua Analisi

La selezione dell'approccio corretto dipende interamente da ciò che si desidera apprendere dal campione.

- Se il tuo obiettivo principale è un rapido controllo qualità per il contenuto inorganico totale: La calcinazione a secco è tipicamente il metodo più efficiente e pratico.

- Se il tuo obiettivo principale è quantificare minerali in traccia specifici, specialmente quelli volatili: La calcinazione a umido è necessaria per prevenire la perdita di elementi e garantire un'analisi a valle accurata.

- Se devi rispettare uno standard normativo o industriale (es. AOAC, ASTM): La scelta è già fatta; devi seguire esattamente il protocollo prescritto.

In definitiva, sapere cosa rappresentano le ceneri ti permette di interpretare correttamente i dati e prendere decisioni informate.

Tabella Riassuntiva:

| Metodo | Principio Chiave | Ideale Per |

|---|---|---|

| Calcinazione a Secco | Incenerimento ad alta temperatura in forno a muffola | Controllo qualità rapido, contenuto inorganico totale |

| Calcinazione a Umido | Digestione acida a temperature più basse | Analisi precisa dei minerali in traccia, elementi volatili |

Hai bisogno di eseguire analisi precise del contenuto di ceneri nel tuo laboratorio? La strumentazione giusta è fondamentale per risultati accurati. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a muffola affidabili per la calcinazione a secco e materiali di consumo per la digestione a umido. I nostri esperti possono aiutarti a selezionare gli strumenti perfetti per garantire che la tua analisi minerale sia efficiente e precisa. Contattaci oggi per ottimizzare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i 3 tipi di trasferimento di calore? Padroneggia Conduzione, Convezione e Irraggiamento per il Tuo Laboratorio

- Qual è la tolleranza di un forno a muffola? Una guida all'accuratezza e all'uniformità della temperatura

- Quali sono le precauzioni di sicurezza per un forno a muffola? Una guida per prevenire ustioni, incendi e pericoli elettrici

- Quanto dura il processo di calcinazione? Ottimizza il tuo tempo di processo per la massima efficienza

- Qual è il meccanismo di riscaldamento di un forno a muffola? Sblocca un riscaldamento preciso e privo di contaminazioni