Quando si cerca un'alternativa alla ricottura tradizionale, il processo corretto dipende interamente dal materiale e dal risultato desiderato. Per gli acciai inossidabili austenitici, l'alternativa chiave è la ricottura di solubilizzazione, un trattamento termico specifico progettato per migliorare la resistenza alla corrosione e la duttilità dissolvendo i precipitati dannosi. Sebbene entrambi prevedano il riscaldamento, la loro differenza critica risiede nella fase di raffreddamento: la ricottura tradizionale utilizza un raffreddamento lento per massimizzare la morbidezza, mentre la ricottura di solubilizzazione utilizza un raffreddamento rapido per bloccare una microstruttura specifica e resistente alla corrosione.

La scelta tra la ricottura e le sue alternative non riguarda la ricerca di un sostituto, ma la selezione del preciso processo termico che manipolerà la struttura interna di un metallo per ottenere un insieme specifico di proprietà, sia che si tratti della massima morbidezza, della resistenza alla corrosione o della resistenza meccanica.

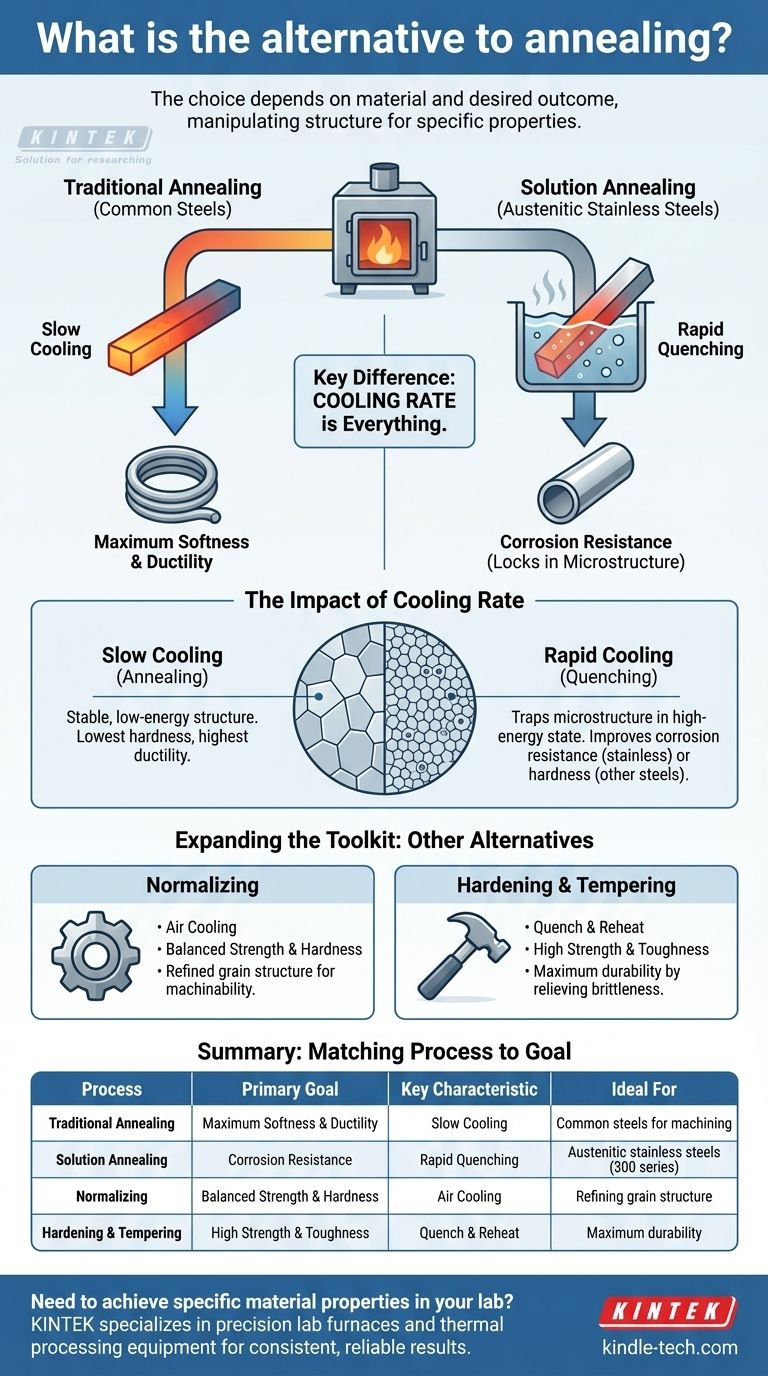

L'obiettivo del trattamento termico: manipolare la struttura del materiale

Il trattamento termico è il riscaldamento e il raffreddamento controllato dei metalli per alterarne le proprietà fisiche e meccaniche senza cambiarne la forma. È uno strumento metallurgico utilizzato per modificare la microstruttura di un materiale, ovvero la disposizione delle sue fasi cristalline.

Gestendo attentamente la temperatura, il tempo e le velocità di raffreddamento, è possibile rendere un metallo più morbido, più duro, più tenace o più resistente alla corrosione. Il processo scelto è una funzione diretta del risultato necessario.

Differenziare i processi chiave: ricottura vs. ricottura di solubilizzazione

Sebbene entrambi siano trattamenti termici, i loro obiettivi e metodi sono distinti, in particolare per quanto riguarda la velocità di raffreddamento. Questa distinzione è fondamentale per ottenere le proprietà desiderate nelle diverse leghe.

Ricottura tradizionale: l'obiettivo è la massima morbidezza

Lo scopo principale di una ricottura completa è quello di riportare un metallo al suo stato più morbido e duttile. Questo viene spesso fatto per rendere un materiale più facile da lavorare o formare.

Il processo prevede il riscaldamento del metallo al di sopra della sua temperatura critica, il mantenimento a tale temperatura per garantire che la struttura sia uniforme, e quindi il raffreddamento molto lento. Questo raffreddamento lento consente alla microstruttura di riformarsi nel suo stato più stabile, a bassa energia e privo di stress.

Ricottura di solubilizzazione: l'obiettivo è la resistenza alla corrosione

La ricottura di solubilizzazione è un processo specializzato utilizzato quasi esclusivamente per gli acciai inossidabili austenitici (come la serie 300). Il suo obiettivo principale è migliorare la resistenza alla corrosione, con un beneficio secondario di ammorbidimento del materiale.

Implica il riscaldamento dell'acciaio a una temperatura elevata (tipicamente 900-1100 °C) per dissolvere eventuali precipitati di carburo di cromo nella matrice del metallo. Questo è seguito da un raffreddamento rapido (tempra), che "congela" il carbonio e il cromo in soluzione, impedendo la riformazione dei carburi dannosi. Questi carburi, se presenti, riducono la capacità dell'acciaio di resistere alla corrosione.

Comprendere i compromessi: la velocità di raffreddamento è tutto

La variabile più importante che separa la ricottura dalle sue alternative è la velocità di raffreddamento. Questo singolo fattore determina la microstruttura finale e, quindi, le proprietà del materiale.

L'impatto del raffreddamento lento

Il raffreddamento lento, il segno distintivo della ricottura tradizionale, dà agli atomi del metallo tutto il tempo per disporsi nella struttura cristallina più stabile e ordinata possibile.

Ciò si traduce in un materiale con la minore durezza, il minore stress interno e la massima duttilità. È lo stato ideale per successive operazioni di lavorazione a freddo o di lavorazione meccanica.

L'impatto del raffreddamento rapido (tempra)

Il raffreddamento rapido, utilizzato nella ricottura di solubilizzazione, intrappola la microstruttura in uno stato meno stabile e a maggiore energia. Per l'acciaio inossidabile, questo è benefico perché mantiene il cromo disciolto, impedendo la formazione di carburi che portano alla corrosione.

Questo stesso principio di raffreddamento rapido viene utilizzato per temprare altri acciai, dove intrappola il carbonio per creare una struttura molto dura ma fragile nota come martensite. Ciò dimostra che l'effetto della tempra dipende fortemente dalla lega specifica trattata.

Espandere la cassetta degli attrezzi: altre alternative comuni

Oltre alla ricottura di solubilizzazione, altri trattamenti termici fungono da alternative alla ricottura tradizionale quando sono richieste proprietà diverse.

Normalizzazione

La normalizzazione prevede il riscaldamento di un acciaio al di sopra della sua temperatura critica e quindi il raffreddamento all'aria aperta. Questa velocità di raffreddamento è più rapida della ricottura ma più lenta della tempra.

Il risultato è un materiale più resistente e più duro di un acciaio ricotto, ma che possiede ancora una buona duttilità. Viene spesso utilizzato per affinare la struttura del grano e migliorare la lavorabilità per determinate applicazioni.

Tempra e rinvenimento

Questo è un processo in due fasi utilizzato per ottenere un'elevata resistenza combinata con una buona tenacità. Il pezzo viene prima riscaldato e poi rapidamente temprato per renderlo estremamente duro ma anche fragile.

Viene quindi rinvenuto, riscaldato a una temperatura inferiore, per alleviare parte dello stress interno e ridurre la fragilità, ottenendo un prodotto finale tenace, durevole e duro.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo termico corretto richiede una chiara diagnosi del materiale e del tuo obiettivo.

- Se il tuo obiettivo principale è massimizzare la morbidezza e alleviare lo stress negli acciai comuni: La ricottura tradizionale, con il suo caratteristico ciclo di raffreddamento lento, è la procedura corretta e standard.

- Se il tuo obiettivo principale è migliorare la resistenza alla corrosione e la duttilità nell'acciaio inossidabile austenitico: La ricottura di solubilizzazione, definita dal suo calore elevato e dalla successiva tempra rapida, è il processo specifico e necessario.

- Se il tuo obiettivo principale è raggiungere un equilibrio tra resistenza e durezza, piuttosto che la pura morbidezza: Dovresti considerare la normalizzazione (per uno stato più resistente dell'acciaio ricotto) o un ciclo completo di tempra e rinvenimento (per la massima resistenza e tenacità).

In definitiva, la scelta del processo termico giusto consiste nell'abbinare il risultato unico del trattamento alla tua specifica esigenza ingegneristica.

Tabella riassuntiva:

| Processo | Obiettivo primario | Caratteristica chiave | Ideale per |

|---|---|---|---|

| Ricottura tradizionale | Massima morbidezza e duttilità | Raffreddamento lento | Acciai comuni per lavorazione/formatura |

| Ricottura di solubilizzazione | Resistenza alla corrosione | Tempra rapida | Acciai inossidabili austenitici (serie 300) |

| Normalizzazione | Resistenza e durezza bilanciate | Raffreddamento ad aria | Affinamento della struttura del grano |

| Tempra e rinvenimento | Elevata resistenza e tenacità | Tempra e riscaldamento | Massima durabilità |

Hai bisogno di ottenere proprietà specifiche del materiale nel tuo laboratorio?

La scelta del processo di trattamento termico corretto è fondamentale per il successo del tuo progetto. Sia che tu richieda la massima morbidezza, una resistenza alla corrosione superiore o una maggiore resistenza, l'attrezzatura giusta è essenziale.

KINTEK è specializzata in forni da laboratorio di precisione e attrezzature per il trattamento termico, aiutando laboratori come il tuo a ottenere risultati coerenti e affidabili. Le nostre soluzioni sono progettate per le esigenze rigorose della scienza dei materiali e della metallurgia.

Lascia che i nostri esperti ti aiutino a selezionare il forno ideale per le tue esigenze di trattamento termico. Contatta KINTEK oggi per discutere la tua applicazione e scoprire come le nostre attrezzature possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora