Sebbene la sinterizzazione sia un processo unico di metallurgia delle polveri, le sue principali alternative nella produzione sono la fusione, la forgiatura e la lavorazione meccanica. Questi metodi non si basano sul consolidamento delle polveri, ma modellano materiali che si trovano in uno stato liquido, solido o di massa. La scelta tra di essi dipende interamente dalle proprietà desiderate del materiale, dalla complessità del componente, dal volume di produzione e dai vincoli di costo.

La decisione fondamentale non riguarda la ricerca di un sostituto diretto della sinterizzazione, ma la scelta della giusta filosofia di produzione. Puoi costruire un pezzo partendo dalla polvere (sinterizzazione), formarlo dal liquido (fusione), deformarlo da un solido (forgiatura) o intagliarlo da un blocco (lavorazione meccanica).

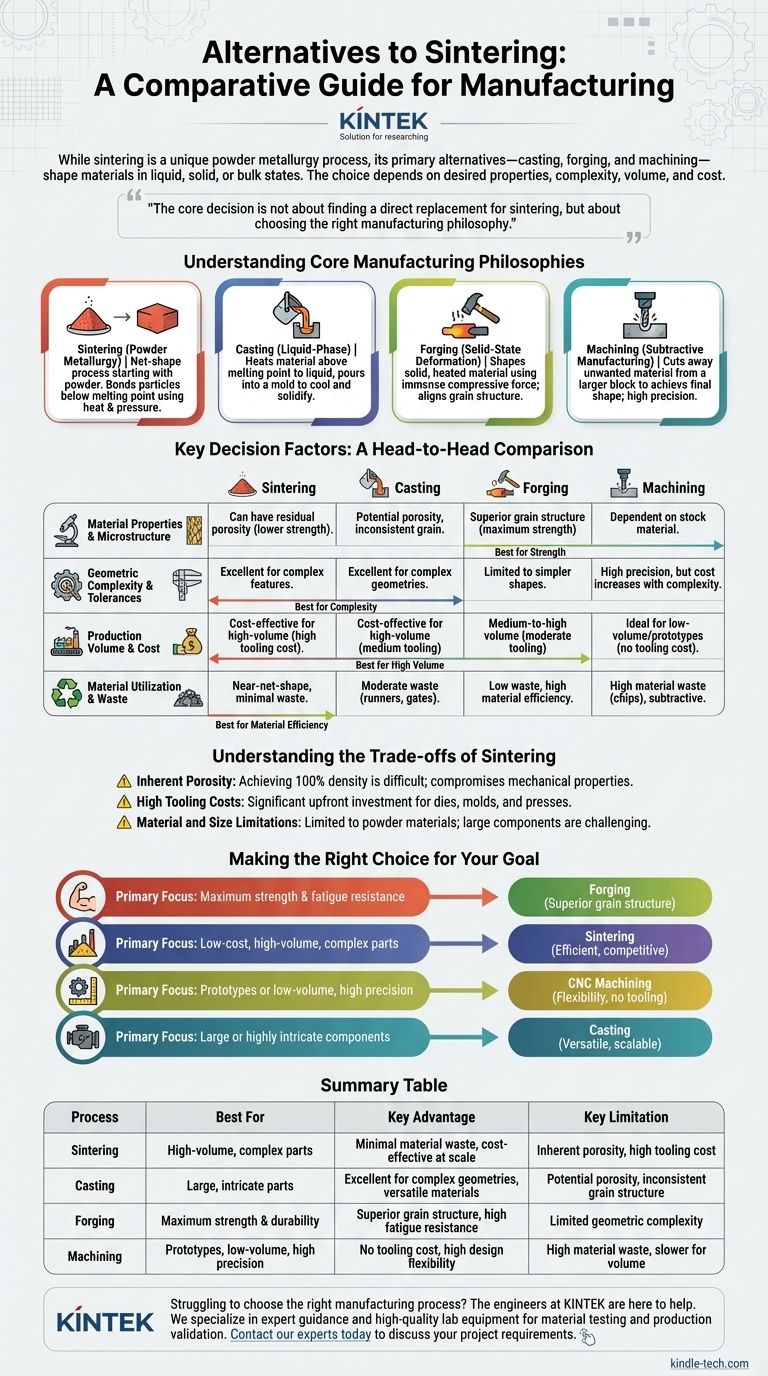

Comprendere le Filosofie di Produzione Fondamentali

Per scegliere un'alternativa, devi prima comprendere la differenza fondamentale nel modo in cui funziona ciascun processo. La sinterizzazione è un processo "a forma quasi finale" (net-shape) che parte dalla polvere, mentre le sue principali alternative manipolano il materiale di massa.

Metallurgia delle Polveri (Sinterizzazione)

La sinterizzazione trasforma una massa di polvere in un oggetto solido e denso utilizzando calore e pressione al di sotto del punto di fusione del materiale. Questo processo lega insieme le particelle di polvere, creando un componente finale resistente. Eccelle nella produzione di forme complesse con uno spreco minimo di materiale.

Processi in Fase Liquida (Fusione)

La fusione prevede il riscaldamento di un materiale ben al di sopra del suo punto di fusione fino a renderlo completamente liquido. Questo materiale fuso viene quindi versato in uno stampo, dove si raffredda e solidifica nella forma finale. È un processo molto versatile adatto a una vasta gamma di dimensioni e geometrie complesse.

Deformazione allo Stato Solido (Forgiatura)

La forgiatura prende un pezzo solido di materiale, tipicamente una billetta riscaldata, e lo modella utilizzando una forza compressiva immensa proveniente da un martello o una pressa. Questo processo non fonde il materiale ma lo deforma plasticamente, allineando la struttura a grana interna e producendo spesso parti eccezionalmente resistenti e durevoli.

Produzione Sottrattiva (Lavorazione Meccanica)

La lavorazione meccanica è l'opposto della sinterizzazione. Parte da un blocco o barra più grande di materiale solido (grezzo) e taglia sistematicamente il materiale indesiderato per ottenere la forma finale. Processi come la fresatura, la tornitura e la foratura rientrano in questa categoria, offrendo alta precisione e flessibilità di progettazione.

Fattori Decisionali Chiave: Un Confronto Diretto

Scegliere il processo giusto richiede una valutazione chiara delle esigenze specifiche del tuo progetto. Ogni metodo offre un profilo distinto di punti di forza e di debolezza rispetto ai criteri ingegneristici e commerciali chiave.

Proprietà dei Materiali e Microstruttura

La forgiatura tipicamente produce i componenti più resistenti grazie alla sua capacità di raffinare e allineare la struttura a grana del materiale, eliminando i difetti. Le parti fuse possono presentare problemi come porosità o dimensioni dei grani non uniformi. Le parti sinterizzate possono soffrire di porosità residua, che può agire come punto di concentrazione dello stress e limitare la resistenza ultima a meno che non vengano utilizzati processi di densificazione secondari.

Complessità Geometrica e Tolleranze

La fusione e la sinterizzazione sono campioni di complessità, capaci di produrre intricate caratteristiche interne ed esterne in un unico passaggio. La lavorazione meccanica può raggiungere una precisione estremamente elevata e forme complesse, ma il costo e il tempo aumentano drasticamente con la complessità. La forgiatura è generalmente limitata a geometrie più semplici, poiché il materiale deve essere in grado di fluire all'interno degli stampi.

Volume di Produzione e Costo

Per la produzione ad alto volume (migliaia o milioni di pezzi), la sinterizzazione e la fusione sono spesso le più convenienti una volta coperti i costi iniziali degli utensili. La lavorazione meccanica è ideale per prototipi e cicli di produzione a basso volume perché non richiede utensili personalizzati, ma il suo costo per pezzo rimane elevato. La forgiatura si colloca nel mezzo, con costi di utensili moderati adatti per la produzione a medio-alto volume.

Utilizzo del Materiale e Rifiuti

La sinterizzazione è un processo "quasi a forma finale" eccezionalmente efficiente, che converte quasi tutta la polvere di partenza nel pezzo finale. Ciò riduce al minimo gli sprechi e i costi. In netto contrasto, la lavorazione meccanica è un processo sottrattivo che può generare quantità significative di materiale di scarto (trucioli), che deve essere riciclato a un costo aggiuntivo.

Comprendere i Compromessi della Sinterizzazione

Per confrontare equamente la sinterizzazione con le sue alternative, è fondamentale riconoscere i suoi limiti intrinseci. Questi compromessi sono spesso la ragione principale per cui un ingegnere potrebbe scegliere un altro processo.

Porosità Intrinseca

Ottenere una densità completa del 100% in un pezzo sinterizzato è difficile e spesso richiede operazioni secondarie. Questa porosità residua può compromettere le proprietà meccaniche come la resistenza alla trazione e la resistenza a fatica rispetto a un equivalente forgiato o laminato.

Alti Costi degli Utensili

Gli stampi, le matrici e le presse utilizzati nella sinterizzazione rappresentano un investimento di capitale iniziale significativo. Ciò rende il processo economicamente non valido per prototipi, parti personalizzate o cicli di produzione a basso volume.

Limitazioni di Materiale e Dimensioni

Il processo di sinterizzazione è limitato ai materiali che possono essere facilmente trasformati in polvere. Inoltre, la produzione di componenti molto grandi tramite sinterizzazione può essere impegnativa e costosa a causa delle dimensioni massicce delle presse e degli utensili richiesti.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dal tuo requisito più importante.

- Se la tua priorità principale è la massima resistenza e resistenza alla fatica: La forgiatura è spesso la scelta superiore grazie alla sua capacità di creare una struttura a grana favorevole.

- Se la tua priorità principale è la produzione complessa a basso costo e ad alto volume: La sinterizzazione è un'opzione di produzione estremamente competitiva ed efficiente.

- Se la tua priorità principale è creare prototipi o cicli a volume molto basso con alta precisione: La lavorazione meccanica CNC offre la massima flessibilità senza investimento iniziale in utensili.

- Se la tua priorità principale è creare componenti grandi o molto intricati dove il costo è un fattore trainante: La fusione offre una soluzione versatile e scalabile per una vasta gamma di materiali.

Comprendendo questi compromessi fondamentali, puoi selezionare con sicurezza il processo di produzione che meglio serve i tuoi obiettivi ingegneristici e commerciali.

Tabella Riassuntiva:

| Processo | Ideale per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Sinterizzazione | Parti complesse ad alto volume | Minimo spreco di materiale, conveniente su larga scala | Porosità intrinseca, alto costo degli utensili |

| Fusione | Parti grandi e intricate | Eccellente per geometrie complesse, materiali versatili | Porosità potenziale, struttura a grana incoerente |

| Forgiatura | Massima resistenza e durata | Struttura a grana superiore, elevata resistenza alla fatica | Complessità geometrica limitata |

| Lavorazione Meccanica | Prototipi, basso volume, alta precisione | Nessun costo di utensili, alta flessibilità di progettazione | Alto spreco di materiale, più lento per il volume |

Hai difficoltà a scegliere il giusto processo di produzione per i tuoi componenti? Gli ingegneri di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire consulenza esperta e attrezzature di laboratorio di alta qualità per supportare i tuoi test sui materiali e la validazione della produzione. Sia che tu stia sinterizzando polveri metalliche o valutando metodi alternativi, la nostra esperienza ti assicura di ottenere risultati ottimali.

Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto e scoprire come le soluzioni KINTEK possono migliorare l'efficienza della tua produzione e le prestazioni del prodotto.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Domande frequenti

- Qual è la temperatura della pressatura isostatica a caldo? Ottenere la piena densità per componenti critici

- La pressatura isostatica a caldo è un trattamento termico? Una guida al suo processo termomeccanico unico

- Cosa fa il processo HIP? Elimina la porosità per prestazioni superiori dei materiali

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo