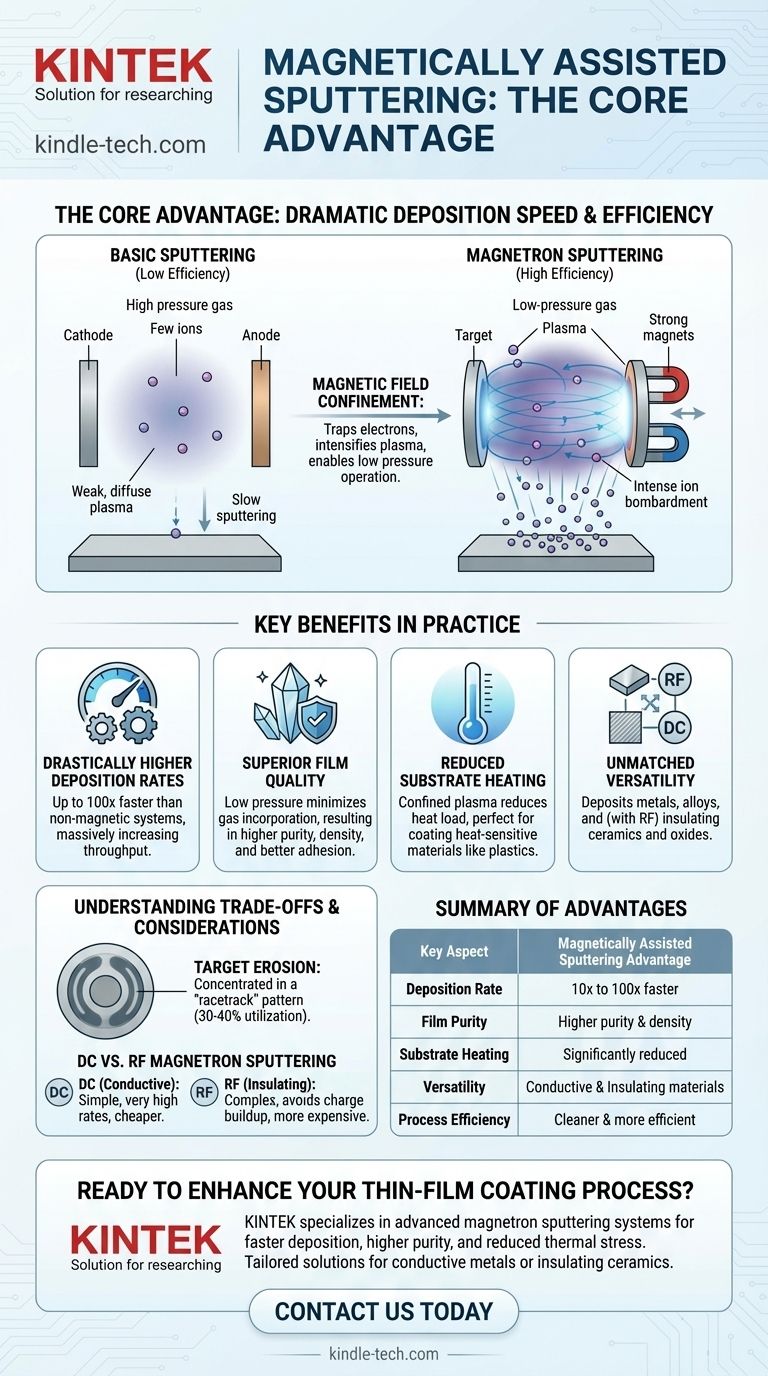

Il vantaggio principale della deposizione magnetron sputtering è un notevole aumento della velocità di deposizione e dell'efficienza del processo. Utilizzando campi magnetici per intrappolare gli elettroni vicino al materiale bersaglio, si crea un plasma molto più denso, che intensifica il bombardamento ionico e spruzza il materiale via molto più rapidamente rispetto ai metodi non magnetici, il tutto operando a una pressione inferiore e più pulita.

La deposizione magnetron sputtering non è un processo fondamentalmente diverso, ma un miglioramento critico. Utilizza i campi magnetici per risolvere l'inefficienza principale dello sputtering di base, risultando in una deposizione significativamente più veloce, film di maggiore purezza e minore riscaldamento del substrato, rendendolo il metodo dominante per le applicazioni industriali di film sottili.

Come i campi magnetici rivoluzionano lo Sputtering

Per comprendere il vantaggio dell'aggiunta di magneti, dobbiamo prima riconoscere la limitazione dello sputtering di base. Il miglioramento affronta l'inefficienza fondamentale della generazione di plasma.

Il problema dello Sputtering di base

In un semplice sistema di sputtering, viene applicata un'alta tensione in un gas a bassa pressione (solitamente Argon). Questo crea un plasma, ma è debole e diffuso.

Per generare abbastanza ioni da spruzzare il bersaglio a una velocità ragionevole, la pressione del gas deve essere relativamente alta. Questa alta pressione porta a collisioni indesiderate tra gli atomi spruzzati e gli atomi di gas, riducendo l'efficienza di deposizione e potenzialmente contaminando il film.

La soluzione magnetica: Confinamento del plasma

La deposizione magnetron sputtering posiziona potenti magneti dietro il materiale bersaglio. Questi magneti creano un campo che intrappola gli elettroni in una regione confinata vicino alla superficie del bersaglio.

Questa trappola magnetica costringe gli elettroni a seguire un percorso a spirale, aumentando drasticamente la distanza che percorrono prima di raggiungere un anodo. Questo confinamento è la chiave dell'intero processo.

Una cascata di guadagni di efficienza

Poiché gli elettroni sono intrappolati, la loro probabilità di collisione e ionizzazione degli atomi di argon neutri aumenta di ordini di grandezza.

Questo crea un plasma denso e autosostenibile situato direttamente di fronte al bersaglio. Questa densa nuvola di ioni di argon positivi viene quindi accelerata nel bersaglio, risultando in un bombardamento ionico molto più elevato e focalizzato.

Il vantaggio dell'operazione a bassa pressione

Poiché il plasma è generato in modo così efficiente dal campo magnetico, la pressione complessiva del gas nella camera può essere significativamente ridotta.

Una pressione inferiore significa che ci sono meno atomi di gas con cui il materiale spruzzato può collidere durante il suo viaggio verso il substrato. Ciò si traduce in una deposizione più diretta "a vista", portando a film più densi, più puri e con una migliore adesione.

Vantaggi chiave nella pratica

La fisica sottostante si traduce direttamente in vantaggi tangibili e pratici che hanno reso la deposizione magnetron sputtering uno standard industriale.

Tassi di deposizione drasticamente più elevati

Il vantaggio più significativo è la velocità. Grazie al bombardamento ionico intenso e focalizzato, i tassi di deposizione possono essere da dieci a cento volte superiori rispetto ai sistemi non magnetici, aumentando massicciamente la produttività manifatturiera.

Qualità del film superiore

La capacità di operare a basse pressioni è fondamentale per la qualità. Riduce al minimo la possibilità che il gas argon venga incorporato nel film in crescita, risultando in una maggiore purezza e densità del film. L'energia più elevata degli atomi in arrivo promuove anche una migliore adesione al substrato.

Riscaldamento del substrato ridotto

Poiché il plasma denso è confinato nell'area del bersaglio, il substrato è esposto a un bombardamento diretto di plasma inferiore e a meno elettroni vaganti. Ciò riduce significativamente il carico di calore, rendendo possibile rivestire materiali sensibili al calore come la plastica senza causare danni.

Versatilità impareggiabile

La deposizione magnetron sputtering può essere utilizzata per depositare praticamente qualsiasi materiale, inclusi metalli, leghe e composti. Se abbinata a un alimentatore a Radio Frequenza (RF), può persino spruzzare materiali elettricamente isolanti come ceramiche e ossidi, cosa impossibile con lo sputtering DC standard.

Comprendere i compromessi e le considerazioni

Sebbene potente, la deposizione magnetron sputtering non è priva di caratteristiche operative e limitazioni specifiche.

Erosione e utilizzo del bersaglio

Il campo magnetico che confina il plasma non è uniforme sulla superficie del bersaglio. Ciò fa sì che lo sputtering si concentri in un modello specifico a "pista da corsa".

Questa erosione non uniforme significa che il materiale al centro e ai bordi del bersaglio è sottoutilizzato, portando tipicamente a un utilizzo del bersaglio di solo il 30-40% prima che debba essere sostituito.

Sputtering magnetron DC vs. RF

Il tipo di alimentatore utilizzato è una distinzione critica.

- DC (Corrente Continua): Più semplice, più economico e offre tassi molto elevati, ma funziona solo per materiali bersaglio elettricamente conduttivi.

- RF (Radio Frequenza): Più complesso e costoso, ma necessario per materiali isolanti (dielettrici). Alterna rapidamente la tensione per impedire l'accumulo di una carica positiva sulla superficie del bersaglio, che altrimenti arresterebbe il processo di sputtering.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'approccio di sputtering corretto dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la velocità e la produttività per materiali conduttivi: Lo sputtering magnetron DC è lo standard industriale per i suoi tassi di deposizione ineguagliabili.

- Se il tuo obiettivo principale è depositare film isolanti di alta qualità (come ceramiche o ossidi): Lo sputtering magnetron RF è la scelta essenziale per ottenere un processo stabile ed efficace.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore (come i polimeri): La capacità dello sputtering magnetron di ridurre il riscaldamento del substrato lo rende di gran lunga superiore alle tecniche non magnetiche o evaporative.

- Se il tuo obiettivo principale è ottenere la massima purezza del film possibile: L'operazione a bassa pressione di qualsiasi sistema magnetron è un vantaggio significativo, poiché riduce al minimo l'incorporazione di gas nel film in crescita.

In definitiva, l'aggiunta di un campo magnetico trasforma lo sputtering da un metodo di deposizione di base in uno strumento altamente controllabile, efficiente e versatile per l'ingegneria moderna.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio della deposizione magnetron sputtering |

|---|---|

| Tasso di deposizione | Da 10 a 100 volte più veloce rispetto ai metodi non magnetici |

| Purezza del film | Maggiore purezza e densità grazie all'operazione a bassa pressione |

| Riscaldamento del substrato | Significativamente ridotto, ideale per materiali sensibili al calore |

| Versatilità | Capace di depositare metalli, leghe e ceramiche isolanti |

| Efficienza del processo | Il confinamento del plasma denso consente una deposizione più pulita ed efficiente |

Pronto a migliorare il tuo processo di rivestimento di film sottili?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di deposizione magnetron sputtering progettati per offrire velocità di deposizione più elevate, maggiore purezza del film e stress termico ridotto sui substrati sensibili. Che tu stia lavorando con metalli conduttivi o ceramiche isolanti, le nostre soluzioni sono personalizzate per soddisfare le esigenze specifiche del tuo laboratorio.

Contattaci oggi per scoprire come la nostra tecnologia di sputtering può ottimizzare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico