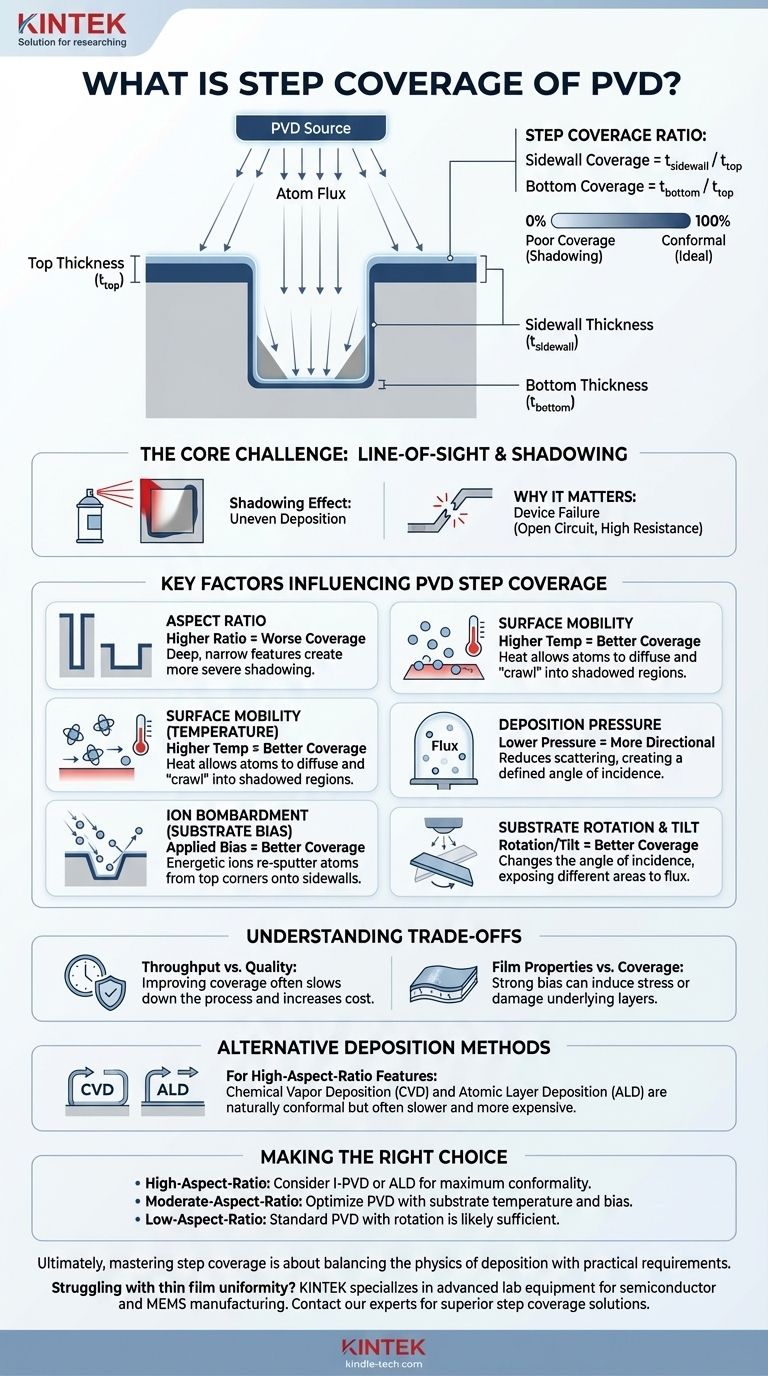

Nel campo della microfabbricazione, la copertura dei gradini (step coverage) è una metrica critica che definisce la qualità e l'uniformità di un film sottile depositato su una superficie non piana. Nello specifico, misura quanto bene il materiale depositato si conforma alla topografia del substrato, confrontando lo spessore del film sulle pareti laterali e sul fondo di una caratteristica (come un trench o un via) con il suo spessore sulla superficie superiore. Una scarsa copertura dei gradini può portare al guasto del dispositivo, rendendola una preoccupazione centrale nella produzione di semiconduttori e MEMS.

La sfida fondamentale della deposizione fisica da fase vapore (PVD) è la sua natura intrinseca di linea di vista (line-of-sight), che crea naturalmente film sottili e non uniformi nelle regioni in ombra. Ottenere una buona copertura dei gradini è quindi un esercizio per superare questo limite fisico manipolando la mobilità atomica e la direzionalità del flusso.

La Sfida Fondamentale: Deposizione in Linea di Vista

La fisica della PVD è la causa principale dei problemi di copertura dei gradini. Nei processi PVD come lo sputtering o l'evaporazione, gli atomi provenienti da un bersaglio sorgente viaggiano in linea retta attraverso il vuoto per rivestire un substrato.

Cos'è la Copertura dei Gradini? Una Definizione Formale

La copertura dei gradini è espressa come un rapporto. Le definizioni più comuni sono il rapporto tra lo spessore del film sulla parete laterale verticale e lo spessore sulla superficie orizzontale superiore (t_sidewall / t_top) e il rapporto tra lo spessore sul fondo di una caratteristica e lo spessore sulla parte superiore (t_bottom / t_top).

Un rivestimento perfetto, o conforme al 100%, avrebbe un rapporto di 1,0, il che significa che il film è ugualmente spesso ovunque. La PVD raramente raggiunge questo risultato senza una significativa ingegnerizzazione del processo.

L'Effetto Geometrico di "Ombreggiamento"

Immagina di provare a verniciare a spruzzo l'interno di una scatola alta e stretta dall'alto. I bordi superiori riceveranno un rivestimento spesso, le pareti riceveranno pochissima vernice e il fondo potrebbe non riceverne affatto. Questo è l'effetto di ombreggiamento.

Il materiale sorgente in un sistema PVD agisce come la vernice spray. L'apertura di un trench o di un via "oscura" le proprie pareti laterali e il fondo dal flusso di atomi in arrivo, con conseguente film molto più sottile in quelle aree.

Perché una Scarsa Copertura dei Gradini Porta al Guasto

Una copertura dei gradini inadeguata negli interconnessioni metalliche è una causa principale di guasto del dispositivo.

Un film sottile o discontinuo sulla parete laterale di un via crea un circuito aperto o una regione di resistenza elettrica molto elevata. Ciò può impedire del tutto il funzionamento del dispositivo o causare un significativo degrado delle prestazioni e generazione di calore.

Fattori Chiave che Influenzano la Copertura dei Gradini PVD

Gli ingegneri hanno diverse leve da azionare per migliorare la copertura dei gradini. Ognuna mira ad aiutare gli atomi depositanti a trovare la loro strada nelle regioni in ombra.

Rapporto d'Aspetto della Caratteristica

Il rapporto d'aspetto (il rapporto tra l'altezza e la larghezza di una caratteristica) è il fattore geometrico più importante. Le caratteristiche con un elevato rapporto d'aspetto, come trench profondi e stretti, sono esponenzialmente più difficili da rivestire uniformemente a causa del grave ombreggiamento.

Mobilità Superficiale (Temperatura)

Riscaldare il substrato durante la deposizione conferisce agli atomi in arrivo più energia termica. Questa maggiore energia consente loro di muoversi o diffondersi attraverso la superficie prima di bloccarsi in posizione.

Questa mobilità superficiale migliorata consente agli atomi che atterrano sulla superficie superiore di "strisciare" oltre il bordo e lungo la parete laterale, migliorando significativamente l'uniformità del film.

Bombardamento Ionico (Polarizzazione del Substrato)

Applicare una tensione negativa, o polarizzazione (bias), al substrato attira ioni positivi dal plasma (come l'Argon in un sistema di sputtering). Questi ioni energetici bombardano il film in crescita.

Questo bombardamento ha due effetti benefici. Può sbalzare fisicamente gli atomi dagli angoli superiori della caratteristica, risputterandoli sulle pareti laterali. Inoltre, densifica il film man mano che cresce.

Pressione di Deposizione

Abbassare la pressione della camera di processo riduce il numero di atomi di gas tra la sorgente e il substrato. Ciò significa che gli atomi depositanti hanno meno probabilità di essere dispersi, portando a un flusso più direzionale e in linea di vista.

Sebbene ciò possa sembrare controintuitivo, un flusso altamente direzionale è un prerequisito affinché altre tecniche avanzate, come l'uso di collimatori o PVD ionizzata, funzionino efficacemente.

Rotazione e Inclinazione del Substrato

Una soluzione meccanica semplice ma efficace è ruotare e inclinare il substrato durante la deposizione. Ciò cambia costantemente l'angolo di incidenza, consentendo alla sorgente di "vedere" e depositare su diverse parti delle pareti laterali della caratteristica durante tutto il processo.

Comprendere i Compromessi

Migliorare la copertura dei gradini non è privo di costi e spesso comporta il bilanciamento di priorità concorrenti.

Produttività vs. Qualità

Le tecniche che migliorano la copertura dei gradini, come l'abbassamento del tasso di deposizione o l'aumento della temperatura del substrato, spesso aumentano il tempo totale di processo. Ciò riduce la produttività di fabbricazione (wafer all'ora) e aumenta i costi.

Proprietà del Film vs. Copertura

L'applicazione di una forte polarizzazione del substrato può essere molto efficace per la copertura, ma può anche indurre stress di compressione nel film o causare danni reticolari agli strati sottostanti. Ciò può influire negativamente sulle proprietà elettriche o meccaniche del film.

Metodi di Deposizione Alternativi

Per le caratteristiche ad alto rapporto d'aspetto più esigenti, la PVD potrebbe non essere lo strumento giusto. Processi come la Deposizione Chimica da Fase Vapore (CVD) e la Deposizione a Strati Atomici (ALD) si basano su reazioni chimiche, non sulla fisica in linea di vista. Sono naturalmente conformi e offrono una copertura dei gradini di gran lunga superiore, ma tipicamente a un costo maggiore e a una velocità di deposizione più lenta.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la giusta strategia di deposizione richiede la comprensione dei tuoi vincoli tecnici ed economici specifici.

- Se la tua attenzione principale è la massima conformità per caratteristiche critiche ad alto rapporto d'aspetto: Dovresti indagare tecniche avanzate come la PVD Ionizzata (I-PVD) o considerare il passaggio a un metodo fondamentalmente più conforme come l'ALD.

- Se la tua attenzione principale è migliorare un processo PVD esistente per caratteristiche a rapporto d'aspetto moderato: Le tue migliori leve sono aumentare la temperatura del substrato per migliorare la mobilità superficiale e applicare attentamente una polarizzazione del substrato per reindirizzare il flusso.

- Se la tua attenzione principale è la deposizione economicamente vantaggiosa su caratteristiche a basso rapporto d'aspetto: Un processo PVD standard con rotazione del substrato è probabilmente sufficiente e offre il miglior equilibrio tra costo e prestazioni.

In definitiva, padroneggiare la copertura dei gradini significa bilanciare la fisica della deposizione con i requisiti pratici del tuo dispositivo.

Tabella Riassuntiva:

| Fattore | Impatto sulla Copertura dei Gradini | Concetto Chiave |

|---|---|---|

| Rapporto d'Aspetto | Rapporto più alto = copertura peggiore | Le caratteristiche profonde e strette sono le più difficili da rivestire. |

| Mobilità Superficiale (Temperatura) | Temperatura più alta = copertura migliore | Riscaldare il substrato consente agli atomi di diffondersi nelle aree in ombra. |

| Bombardamento Ionico (Polarizzazione) | Polarizzazione applicata = copertura migliore | Gli ioni energetici risputterano gli atomi, migliorando la deposizione sulle pareti laterali. |

| Pressione di Deposizione | Pressione più bassa = flusso più direzionale | Crea un angolo di incidenza definito per le tecniche avanzate. |

| Rotazione/Inclinazione del Substrato | Rotazione/inclinazione = copertura migliore | Cambia l'angolo di deposizione per rivestire diverse pareti laterali. |

Stai riscontrando problemi di uniformità del film sottile nel tuo processo di microfabbricazione? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la produzione di semiconduttori e MEMS. La nostra esperienza nelle tecnologie PVD può aiutarti a ottenere una copertura dei gradini superiore e un'affidabilità del dispositivo. Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere la tua applicazione specifica e scoprire la soluzione giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate