Nel mondo della produzione avanzata, lo sputtering è un processo di rivestimento ad alta precisione classificato come una forma di deposizione fisica da vapore (PVD). A livello fondamentale, comporta l'espulsione di atomi da un materiale sorgente (chiamato "bersaglio") bombardandolo con ioni ad alta energia all'interno di un vuoto. Questi atomi dislocati viaggiano e si depositano su un componente (il "substrato"), formando un film eccezionalmente sottile, uniforme e durevole.

In sostanza, lo sputtering è un processo di "sabbiatura" e rivestimento su scala atomica. Colpisce fisicamente gli atomi da un materiale sorgente e li rideposita su una superficie, offrendo agli ingegneri un controllo preciso sullo spessore, la densità e la composizione di un film.

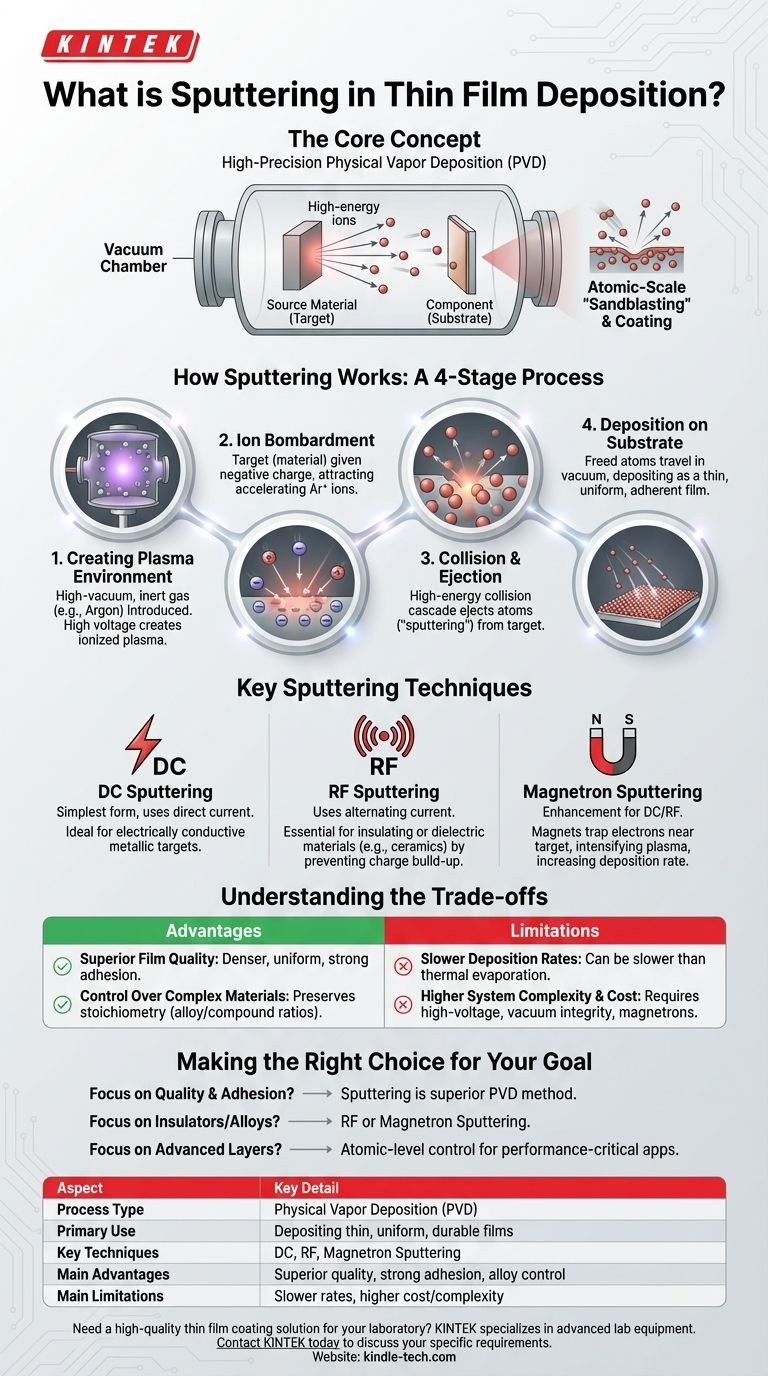

Come funziona lo sputtering: una ripartizione passo-passo

Per comprendere lo sputtering, è meglio visualizzarlo come un processo controllato in quattro fasi che si verifica all'interno di una camera a vuoto specializzata.

Fase 1: Creazione dell'ambiente plasma

Il processo inizia in una camera ad alto vuoto, che viene riempita con una piccola quantità controllata di un gas inerte, tipicamente Argon (Ar). Viene quindi applicata un'alta tensione, che strappa gli elettroni dagli atomi di argon e crea un gas ionizzato incandescente noto come plasma.

Fase 2: Bombardamento ionico del bersaglio

Al bersaglio, che è fatto del materiale da depositare, viene data una carica elettrica negativa. Ciò fa sì che gli ioni di argon caricati positivamente (Ar+) dal plasma accelerino aggressivamente e si scontrino con la superficie del bersaglio.

Fase 3: La cascata di collisioni e l'espulsione

Quando uno ione ad alta energia colpisce il bersaglio, trasferisce il suo momento agli atomi del bersaglio. Questo innesca una cascata di collisioni sotto la superficie, simile a una reazione a catena sub-atomica. Questa cascata alla fine porta gli atomi dalla superficie del bersaglio a essere fisicamente staccati, o "sputterati".

Fase 4: Deposizione sul substrato

Questi atomi appena liberati dal bersaglio viaggiano attraverso la camera a vuoto e atterrano sul substrato (l'oggetto da rivestire, come un wafer di silicio o una lente ottica). Poiché arrivano con energia significativa, formano un film sottile molto denso, ben aderente e altamente uniforme.

Tecniche chiave di sputtering

Sebbene il principio sia lo stesso, vengono utilizzate diverse tecniche di sputtering a seconda del materiale e del risultato desiderato.

Sputtering DC

Questa è la forma più semplice, in cui viene utilizzata una tensione a corrente continua (DC). Funziona eccezionalmente bene per depositare bersagli metallici elettricamente conduttivi.

Sputtering RF

Per materiali isolanti o dielettrici (come le ceramiche), una corrente continua non funziona. Lo sputtering a radiofrequenza (RF) utilizza una corrente alternata che commuta rapidamente la polarità. Ciò impedisce l'accumulo di carica sul bersaglio, consentendo ai materiali non conduttivi di essere sputterati efficacemente e ampliando notevolmente le applicazioni del processo.

Sputtering a magnetron

Questo è un miglioramento che può essere applicato sia allo sputtering DC che RF. Forti magneti sono posizionati dietro il bersaglio per intrappolare gli elettroni nel plasma vicino alla sua superficie. Ciò intensifica l'ionizzazione del gas argon, creando un plasma molto più denso, che aumenta significativamente il tasso di deposizione e riduce il riscaldamento del substrato.

Comprendere i compromessi

Lo sputtering è una tecnica potente, ma comporta vantaggi e limitazioni specifici che sono fondamentali da comprendere.

Vantaggio: qualità del film superiore

I film sputterati sono tipicamente molto più densi, più uniformi e hanno una maggiore adesione al substrato rispetto ad altri metodi come l'evaporazione termica. La maggiore energia cinetica degli atomi depositati è una ragione chiave per questo.

Vantaggio: controllo su materiali complessi

Lo sputtering eccelle nella deposizione di leghe e materiali composti. Il processo trasferisce fedelmente il materiale dal bersaglio al substrato, preservando la stechiometria originale (le proporzioni elementari).

Limitazione: tassi di deposizione più lenti

In alcuni casi, soprattutto rispetto alla semplice evaporazione termica, lo sputtering può essere un processo più lento. Lo sputtering a magnetron è stato sviluppato specificamente per aiutare a mitigare questo problema aumentando la velocità di deposizione.

Limitazione: maggiore complessità e costo del sistema

I sistemi di sputtering, con la loro necessità di alimentatori ad alta tensione, integrità del vuoto e (spesso) magnetron, sono generalmente più complessi e costosi rispetto alle tecniche di deposizione più semplici.

Fare la scelta giusta per il tuo obiettivo

Lo sputtering è una tecnologia fondamentale per innumerevoli settori, dai semiconduttori e l'ottica ai dispositivi medici e all'archiviazione dei dati. L'applicazione corretta dipende interamente dalle proprietà richieste del film.

- Se il tuo obiettivo principale è la qualità del film, l'uniformità e l'adesione: lo sputtering è quasi sempre il metodo di deposizione fisica da vapore superiore.

- Se il tuo obiettivo principale è depositare un materiale isolante o una lega complessa: lo sputtering RF o a magnetron è la scelta definitiva per mantenere la composizione e la qualità.

- Se il tuo obiettivo principale è creare strati ottici o elettronici avanzati: lo sputtering fornisce il controllo a livello atomico necessario per applicazioni critiche per le prestazioni come i rivestimenti antiriflesso e i circuiti semiconduttori.

Comprendendo il suo meccanismo fondamentale, puoi sfruttare lo sputtering per ingegnerizzare materiali a livello atomico, abilitando la prossima generazione di tecnologia avanzata.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Uso primario | Deposizione di film sottili, uniformi e durevoli |

| Tecniche chiave | Sputtering DC, Sputtering RF, Sputtering a magnetron |

| Principali vantaggi | Qualità del film superiore, forte adesione, eccellente controllo per leghe e composti |

| Principali limitazioni | Tassi di deposizione più lenti, maggiore complessità e costo del sistema |

Hai bisogno di una soluzione di rivestimento in film sottile di alta qualità per il tuo laboratorio?

Lo sputtering è la scelta definitiva per le applicazioni che richiedono densità, uniformità e adesione del film superiori, dai wafer semiconduttori e lenti ottiche ai dispositivi medici. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio avanzati, inclusi sistemi di sputtering, per soddisfare le tue precise esigenze di ricerca e produzione.

Lascia che i nostri esperti ti aiutino a raggiungere un controllo a livello atomico per il tuo prossimo progetto. Contatta KINTEK oggi per discutere le tue esigenze specifiche e scoprire la giusta soluzione di sputtering per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza