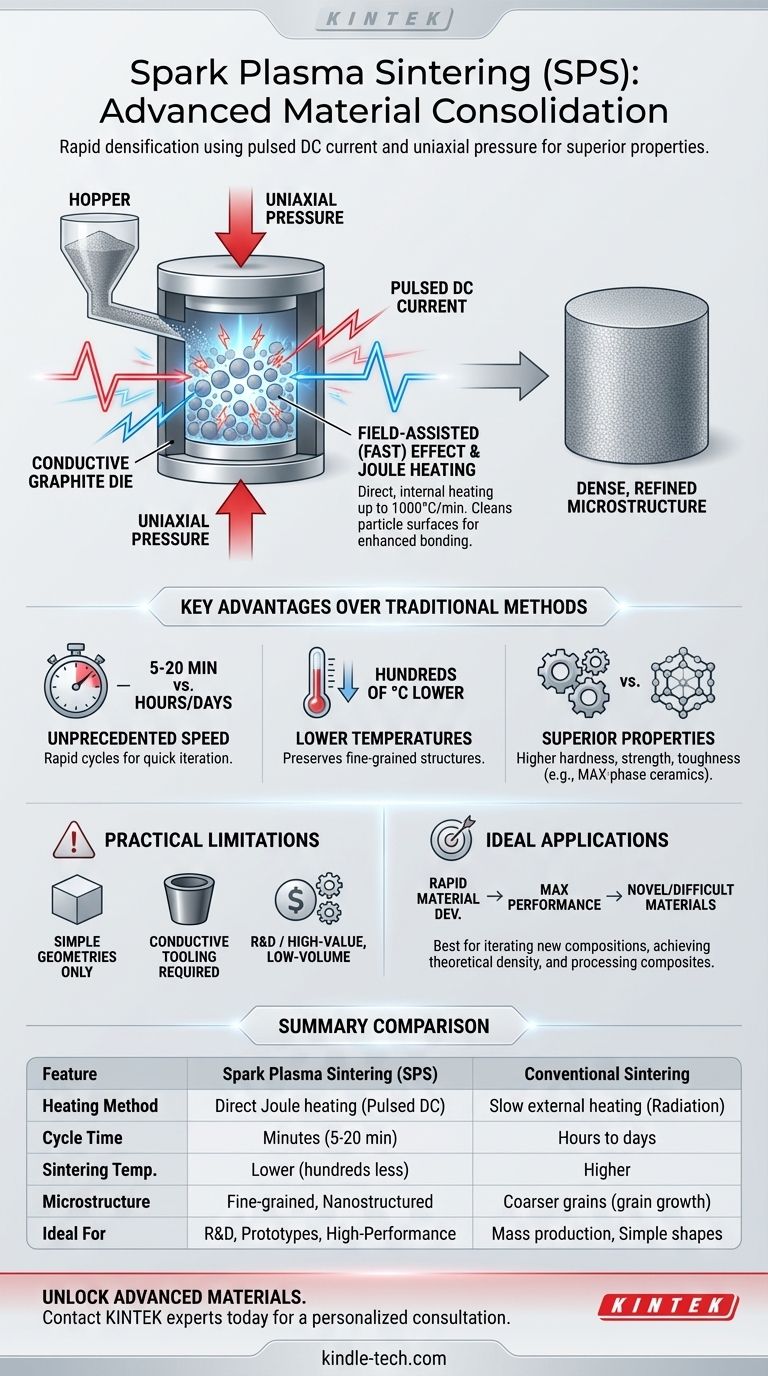

In sostanza, la Sinterizzazione a Plasma Scintillante (SPS) è una tecnica di produzione avanzata che consolida le polveri in una massa solida e densa utilizzando una combinazione di corrente elettrica continua pulsata ad alto amperaggio e pressione uniassiale. A differenza della sinterizzazione convenzionale che si basa sul riscaldamento esterno lento in un forno, la SPS riscalda direttamente e rapidamente il materiale e i suoi utensili, riducendo drasticamente il tempo e la temperatura necessari per ottenere la piena densità.

Il punto cruciale è che la Sinterizzazione a Plasma Scintillante non è semplicemente un modo più veloce per riscaldare il materiale. È un processo assistito da campo in cui la corrente elettrica promuove attivamente la densificazione, consentendo la creazione di materiali avanzati con microstrutture raffinate e proprietà superiori spesso irraggiungibili con i metodi tradizionali.

Come la SPS ridefinisce il processo di sinterizzazione

La sinterizzazione tradizionale riscalda lentamente la polvere sciolta fino a quando le particelle iniziano a fondersi. La SPS rivoluziona questo processo introducendo un campo elettrico direttamente nell'equazione, cambiando fondamentalmente la fisica della densificazione.

Il meccanismo centrale: Riscaldamento Joule

Il meccanismo di riscaldamento primario nella SPS è il riscaldamento Joule. Una potente corrente continua viene fatta passare attraverso lo stampo conduttivo (tipicamente grafite) e, se il materiale è conduttivo, attraverso il campione di polvere stesso.

Questa generazione di calore diretta e interna è incredibilmente efficiente, consentendo velocità di riscaldamento fino a 1000°C/min. Ciò contrasta nettamente con i forni convenzionali che riscaldano esternamente tramite irraggiamento e convezione.

Unire pressione e corrente

Contemporaneamente alla corrente elettrica, viene applicata una pressione meccanica uniassiale tramite punzoni. Questa pressione forza le particelle di polvere a stretto contatto, il che favorisce sia la conduttività elettrica tra le particelle sia il processo di densificazione finale.

Questa azione simultanea di calore e pressione è simile alla pressatura a caldo, ma la velocità e gli effetti elettrici della SPS la distinguono.

Il vantaggio "assistito da campo"

Il nome "Sinterizzazione a Plasma Scintillante" è in qualche modo dibattuto, poiché l'esistenza di un plasma sostenuto non è universalmente confermata. Un termine più accurato è Tecnica di Sinterizzazione Assistita da Campo (FAST).

Si ritiene che il campo elettrico generi scariche elettriche microscopiche tra le particelle di polvere. Ciò può pulire le superfici delle particelle da ossidi e contaminanti, migliorando la diffusione atomica e accelerando il processo di legame ben oltre ciò che il solo calore e la pressione potrebbero ottenere.

Vantaggi chiave rispetto ai metodi tradizionali

Il meccanismo unico della SPS si traduce in vantaggi significativi e tangibili per la scienza e l'ingegneria dei materiali.

Velocità di lavorazione senza precedenti

Il vantaggio più evidente è la velocità. Un ciclo di sinterizzazione che potrebbe richiedere molte ore o addirittura giorni in un forno convenzionale può spesso essere completato in 5-20 minuti utilizzando la SPS.

Temperature di sinterizzazione più basse

La SPS raggiunge costantemente la piena densificazione a temperature centinaia di gradi inferiori rispetto alle tecniche convenzionali. Ciò è un risultato diretto del campo elettrico che attiva il processo di sinterizzazione.

Proprietà dei materiali superiori

La combinazione di alta velocità e bassa temperatura è fondamentale per preservare le microstrutture a grana fine o nanostrutturate. La prevenzione della crescita dei grani si traduce in materiali con maggiore durezza, tenacità alla frattura e resistenza.

Ad esempio, la SPS può produrre vetro con proprietà ottiche e meccaniche migliorate o ceramiche fase MAX completamente dense e monofase a partire da polveri elementari.

Comprendere i limiti pratici

Sebbene potente, la SPS non è una soluzione universale. I suoi principi operativi introducono compromessi specifici che è fondamentale comprendere.

Vincoli di geometria e dimensioni

Il processo richiede un allestimento rigido, tipicamente cilindrico, di stampo e punzone. Ciò limita fondamentalmente le parti finali a geometrie semplici e impone vincoli pratici sulla dimensione massima.

Requisito di utensili conduttivi

Il processo si basa su uno stampo conduttivo in grafite per trasmettere sia la corrente che la pressione. La grafite ha i suoi limiti di temperatura e può reagire con alcuni materiali, il che deve essere considerato durante la progettazione del processo.

Costo e scalabilità

Le apparecchiature SPS sono più complesse e costose dei forni convenzionali. Sono più adatte per la ricerca e lo sviluppo, la prototipazione rapida e la produzione di componenti di alto valore e basso volume piuttosto che per la produzione di massa.

La SPS è la scelta giusta per la tua applicazione?

Decidere di utilizzare la SPS dipende interamente dal tuo obiettivo principale.

- Se il tuo obiettivo principale è lo sviluppo rapido di materiali: La SPS è uno strumento impareggiabile per iterare e testare rapidamente nuove composizioni grazie ai suoi tempi di ciclo incredibilmente brevi.

- Se il tuo obiettivo principale è ottenere le massime prestazioni: La SPS è la scelta principale per creare materiali con strutture a grana ultrafine e raggiungere la massima densità teorica, che si traduce direttamente in proprietà meccaniche superiori.

- Se il tuo obiettivo principale è lavorare materiali nuovi o difficili: Per compositi, materiali refrattari o ceramiche avanzate difficili da densificare convenzionalmente, la SPS fornisce un percorso più efficace ed efficiente.

In definitiva, la Sinterizzazione a Plasma Scintillante offre un livello di controllo sul processo di consolidamento dei materiali che apre nuove possibilità per la progettazione e le prestazioni dei materiali.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a Plasma Scintillante (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento Joule diretto con corrente CC pulsata | Riscaldamento esterno lento (irraggiamento/convezione) |

| Tempo ciclo | Minuti (tipicamente 5-20 min) | Ore o giorni |

| Temperatura di sinterizzazione | Inferiore (centinaia di °C in meno) | Superiore |

| Microstruttura finale | Grana fine, nanostrutturata | Grani più grossolani (crescita del grano) |

| Ideale per | R&S, prototipi, materiali ad alte prestazioni | Produzione di massa, geometrie più semplici |

Pronto a sbloccare il potenziale dei materiali avanzati nel tuo laboratorio?

La Sinterizzazione a Plasma Scintillante di KINTEK può accelerare la tua ricerca e sviluppo, permettendoti di creare materiali con proprietà superiori, microstrutture più fini e prestazioni senza precedenti. Che tu stia lavorando su ceramiche avanzate, compositi o nuove leghe, le nostre soluzioni SPS sono progettate per precisione e velocità.

Discutiamo di come la SPS può trasformare i tuoi progetti di scienza dei materiali. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura