In breve, l'acciaio sinterizzato viene utilizzato per creare una vasta gamma di componenti metallici precisi, a forma netta, dove sono richieste proprietà uniche come la porosità controllata o specifiche prestazioni magnetiche. È un metodo di produzione dominante per parti in motori e trasmissioni automobilistiche, motori elettrici, cuscinetti autolubrificanti e filtri specializzati.

La decisione di utilizzare l'acciaio sinterizzato non riguarda la sostituzione della produzione tradizionale di acciaio, ma lo sfruttamento di un processo unico. La sinterizzazione crea parti con caratteristiche che sono spesso difficili, costose o impossibili da ottenere tramite fusione e colata, come la porosità intenzionale o forme complesse che non richiedono lavorazioni secondarie.

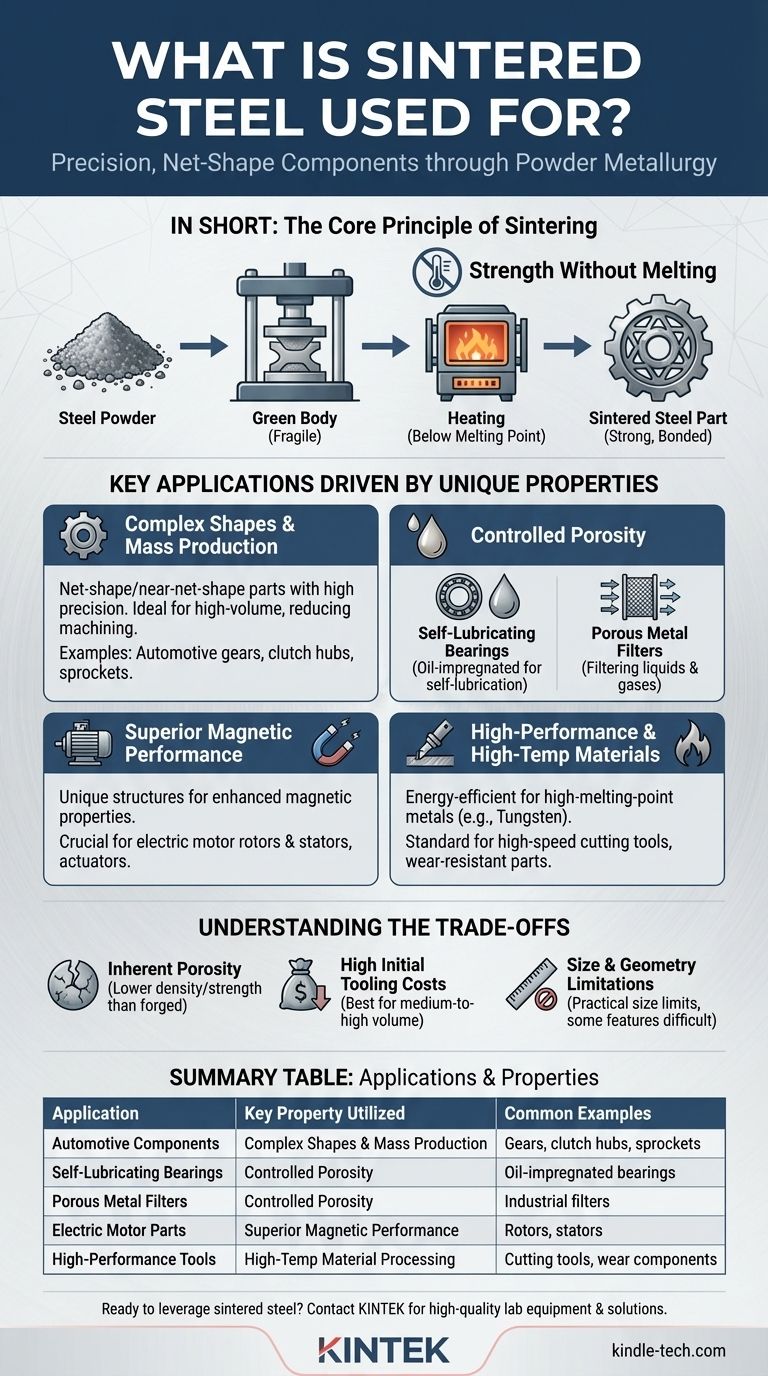

Il Principio Fondamentale della Sinterizzazione: Forza Senza Fusione

La sinterizzazione è un processo di metallurgia delle polveri. Forgia un oggetto solido da polvere metallica utilizzando calore e pressione senza fondere il materiale allo stato liquido. Questa differenza fondamentale è la fonte di tutti i suoi vantaggi unici.

Come Funziona la Sinterizzazione

Il processo inizia comprimendo la polvere di acciaio in uno stampo per formare una parte fragile e preformata nota come "corpo verde" o "compatto verde". Questa parte viene quindi riscaldata in un forno ad atmosfera controllata a una temperatura inferiore al suo punto di fusione. A questa temperatura, le particelle metalliche si fondono insieme attraverso la diffusione atomica, creando un legame metallico forte e solido e un componente finito.

Il Potere del "Corpo Verde"

La capacità di formare una forma complessa nel suo stato iniziale "verde" è un fattore primario per l'uso della sinterizzazione. Permette ai produttori di produrre parti a forma netta o quasi a forma netta, che richiedono poca o nessuna lavorazione successiva. Ciò riduce drasticamente gli sprechi e i tempi di produzione, specialmente per la produzione ad alto volume.

Applicazioni Chiave Guidate da Proprietà Uniche

I casi d'uso per l'acciaio sinterizzato non sono casuali; sono direttamente legati ai vantaggi ingegneristici specifici che il processo offre rispetto ad alternative come la fusione o la forgiatura.

Per Forme Complesse e Produzione di Massa

La sinterizzazione eccelle nella produzione di piccole parti strutturali intricate con alta precisione e ripetibilità. L'elevato costo iniziale degli utensili (stampi e presse) è compensato dal basso costo per pezzo in grandi serie di produzione.

Questo la rende una pietra angolare dell'industria automobilistica per componenti come ingranaggi, mozzi frizione, pignoni e guide valvole del motore.

Per Porosità Controllata

A differenza del metallo fuso completamente denso, la sinterizzazione consente un controllo preciso sulla densità finale e sulla porosità della parte. Questa proprietà viene sfruttata in due modi opposti.

In primo luogo, viene utilizzata per creare cuscinetti autolubrificanti. I pori vengono intenzionalmente lasciati nella struttura metallica e quindi impregnati di olio. Durante il funzionamento, il cuscinetto si riscalda e l'olio fuoriesce per fornire lubrificazione esattamente dove è necessario.

In secondo luogo, viene utilizzata per produrre filtri metallici porosi. La rete interconnessa di pori è la caratteristica funzionale della parte, utilizzata per filtrare liquidi e gas in varie applicazioni industriali industriali.

Per Prestazioni Magnetiche Superiori

Il processo di metallurgia delle polveri consente la creazione di leghe e strutture di materiali uniche che offrono proprietà magnetiche migliorate. I materiali magnetici dolci sinterizzati sono cruciali per componenti elettromagnetici ad alte prestazioni come i rotori e gli statori nei moderni motori elettrici e attuatori.

Per Materiali ad Alte Prestazioni e ad Alta Temperatura

Per i metalli con punti di fusione estremamente elevati, come il tungsteno o il molibdeno (che possono essere legati con l'acciaio), fonderli è incredibilmente dispendioso in termini di energia. La sinterizzazione fornisce un percorso più efficiente dal punto di vista energetico per creare parti solide, rendendola lo standard per applicazioni come utensili da taglio ad alta velocità e alcuni componenti resistenti all'usura.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è la soluzione per ogni componente in acciaio. I suoi vantaggi comportano limitazioni specifiche che sono fondamentali da comprendere.

Porosità e Resistenza Intrinseche

A meno che non vengano eseguite operazioni secondarie come la pressatura isostatica a caldo (HIP), le parti sinterizzate hanno tipicamente una densità inferiore rispetto alle loro controparti forgiate o lavorate. Questa porosità residua può comportare una minore resistenza alla trazione e alla fatica, rendendole inadatte per determinate applicazioni ad alto stress.

Costi Iniziali Elevati degli Utensili

Gli stampi e le presse necessari per la compattazione delle polveri rappresentano un investimento iniziale significativo. Ciò rende la sinterizzazione più economica per serie di produzione di medio-alto volume in cui il costo degli utensili può essere ammortizzato su migliaia o milioni di pezzi.

Limitazioni di Dimensioni e Geometria

Esistono limiti pratici alle dimensioni delle parti che possono essere prodotte tramite sinterizzazione. Inoltre, alcune caratteristiche geometriche, come sottosquadri o fori perpendicolari alla direzione di pressatura, possono essere difficili o impossibili da formare direttamente e possono richiedere lavorazioni secondarie.

Fare la Scelta Giusta per il Tuo Componente

La selezione del processo di produzione corretto richiede l'allineamento del tuo obiettivo primario con i punti di forza principali della tecnologia.

- Se il tuo obiettivo principale è la produzione di massa economica di piccole parti complesse: La sinterizzazione è un candidato principale, soprattutto se può eliminare costosi passaggi di lavorazione.

- Se il tuo obiettivo principale è creare una parte con porosità controllata: La sinterizzazione è il metodo ideale e spesso l'unico per creare cuscinetti autolubrificanti o filtri metallici specializzati.

- Se il tuo obiettivo principale è una performance elettromagnetica specializzata: I compositi magnetici dolci sinterizzati offrono proprietà superiori e più isotrope per componenti come statori e rotori di motori.

- Se il tuo obiettivo principale è la massima resistenza e resistenza alla fatica: Dovresti confrontare attentamente la sinterizzazione con alternative come la forgiatura o la lavorazione da barre, poiché spesso forniscono proprietà meccaniche superiori per parti strutturali critiche.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza quando la sinterizzazione non è solo un'alternativa, ma la soluzione ottimale per la tua sfida ingegneristica.

Tabella Riepilogativa:

| Applicazione | Proprietà Chiave Utilizzata | Esempi Comuni |

|---|---|---|

| Componenti Automobilistici | Forme Complesse e Produzione di Massa | Ingranaggi, mozzi frizione, pignoni, guide valvole |

| Cuscinetti Autolubrificanti | Porosità Controllata | Cuscinetti impregnati d'olio per macchinari |

| Filtri Metallici Porosi | Porosità Controllata | Filtri industriali per liquidi e gas |

| Parti di Motori Elettrici | Prestazioni Magnetiche Superiori | Rotori, statori, compositi magnetici dolci |

| Utensili ad Alte Prestazioni | Lavorazione di Materiali ad Alta Temperatura | Utensili da taglio, componenti resistenti all'usura |

Pronto a sfruttare l'acciaio sinterizzato per le tue esigenze di laboratorio o di produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per la lavorazione avanzata dei materiali, comprese le applicazioni di sinterizzazione. Sia che tu stia sviluppando nuovi componenti o ottimizzando il tuo processo di produzione, la nostra esperienza può aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche con attrezzature di precisione e soluzioni esperte.

Guida Visiva

Prodotti correlati

- Lamiere di metallo di alta purezza in oro, platino e rame

- Mulino da laboratorio con vaso e sfere in agata

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Filo di tungsteno evaporato termicamente per applicazioni ad alta temperatura

Domande frequenti

- Quali sono i vantaggi, gli svantaggi e gli usi della lamiera metallica? La guida definitiva alla scelta dei materiali

- Dove viene comunemente utilizzata la saldatura? Dall'elettronica di tutti i giorni alle applicazioni industriali

- Cos'è la sputtering dell'oro? Una guida al rivestimento sottovuoto ad alta purezza per l'elettronica e la microscopia elettronica a scansione (SEM)

- Qual è la differenza tra rivestimento metallico e non metallico? Una guida alla protezione sacrificale vs. barriera

- Quali sono gli svantaggi dell'uso del metallo? Comprendere le sfide di corrosione, peso e costo