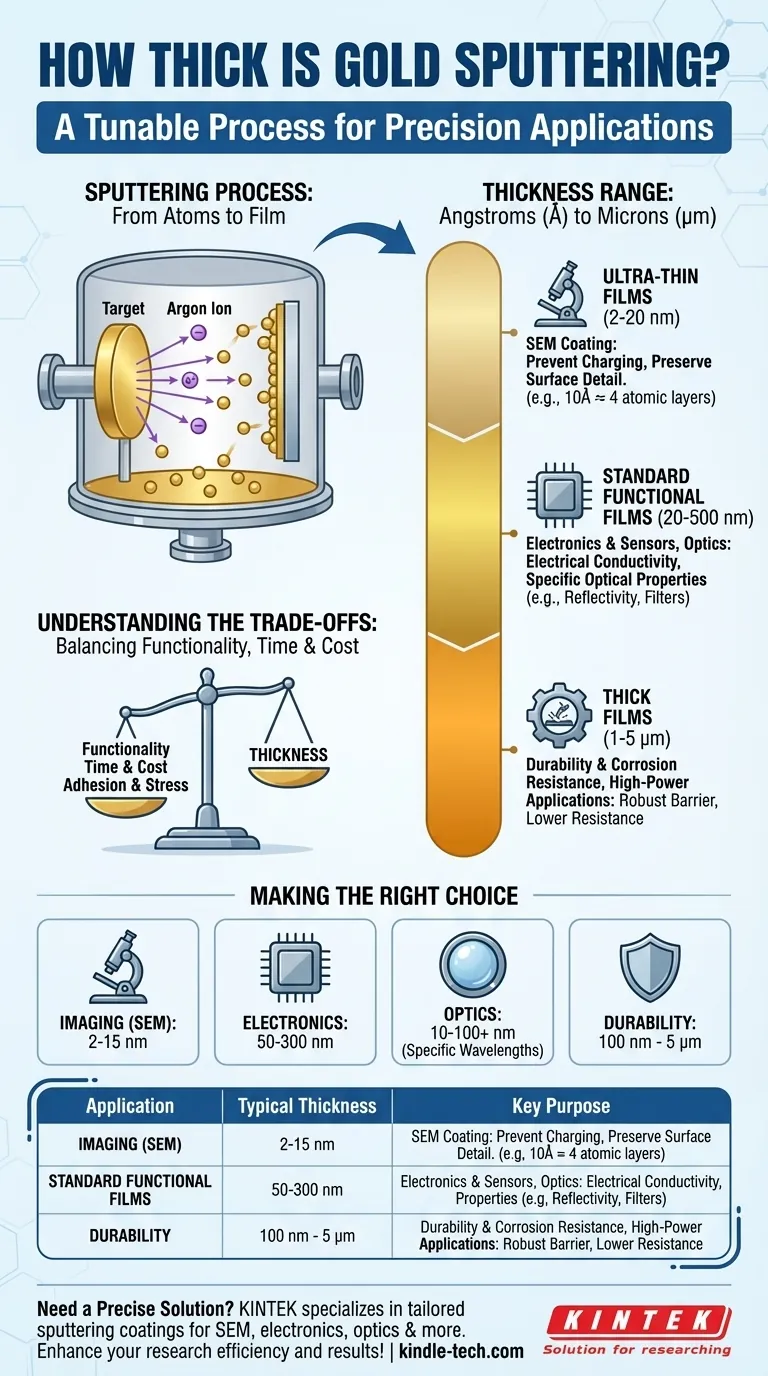

In pratica, uno strato d'oro applicato tramite sputtering è eccezionalmente sottile. Lo spessore è controllato con precisione e tipicamente varia da pochi angstrom (Å), equivalenti a solo una manciata di strati atomici, fino a pochi micron (μm). Questa vasta gamma consente di adattare la tecnica ad applicazioni scientifiche e industriali altamente specifiche.

Il punto chiave è che lo sputtering d'oro non riguarda un singolo spessore standard. È un processo di deposizione altamente regolabile in cui lo spessore è la variabile principale, ingegnerizzato deliberatamente per ottenere un risultato desiderato, sia esso conduttività elettrica, trasparenza ottica o preparazione della superficie per l'imaging.

Cos'è lo Sputtering d'Oro?

Per comprendere lo spessore, devi prima comprendere il processo. Lo sputtering d'oro è un metodo di Deposizione Fisica da Vapore (PVD) utilizzato per creare un film metallico sottile e uniforme su un substrato.

Il Meccanismo Principale

Il processo avviene in una camera a vuoto. Ioni ad alta energia, tipicamente da un gas inerte come l'argon, vengono accelerati e diretti verso una sorgente d'oro solida nota come "bersaglio". Questo bombardamento energetico espelle, o "sputtera", singoli atomi d'oro dal bersaglio.

Dagli Atomi al Film

Questi atomi d'oro liberati viaggiano attraverso il vuoto e atterrano sul substrato (l'oggetto da rivestire), costruendo gradualmente un film atomo per atomo. Il risultato è un rivestimento estremamente uniforme e denso che si conforma precisamente alla superficie del substrato.

Demistificare la Gamma di Spessore

La gamma "da angstrom a micron" è vasta. Lo spessore specifico scelto dipende interamente dall'applicazione.

La Scala da Angstrom a Nanometro (Film Ultra-Sottili)

Un angstrom (Å) è un decimo di nanometro (nm). Un film di 10 Å (1 nm) è spesso solo circa 4 strati atomici.

Questi film ultra-sottili, tipicamente da 2 a 20 nm, sono utilizzati principalmente per rivestire campioni non conduttivi per la Microscopia Elettronica a Scansione (SEM). Questo sottile strato è appena sufficiente per prevenire l'accumulo di carica elettronica senza oscurare i dettagli della superficie del campione.

La Scala Nanometrica (Film Funzionali Standard)

Questa è la gamma più comune per le applicazioni funzionali. Spessori da 20 nm a 500 nm sono standard in elettronica, sensori e ottica.

In questa gamma, il film d'oro fornisce un'eccellente conduttività elettrica per circuiti ed elettrodi o specifiche proprietà ottiche come l'alta riflettività nello spettro infrarosso.

La Scala Micron (Film Spessi)

Un micron (μm) è 1.000 nanometri. Raggiungere uno spessore di 1-5 μm con lo sputtering è possibile ma meno comune, in quanto è un processo lento e costoso.

Questi film più spessi sono riservati ad applicazioni che richiedono maggiore durabilità, minore resistenza elettrica per applicazioni ad alta potenza o una barriera più robusta resistente alla corrosione.

Comprendere i Compromessi

La scelta di uno spessore di sputtering comporta il bilanciamento di fattori tecnici ed economici concorrenti. Lo spessore scelto è sempre un compromesso.

Spessore vs. Funzionalità

Un film ultra-sottile di 5 nm è perfetto per SEM perché è conduttivo ma semi-trasparente agli elettroni, preservando i dettagli della superficie. Tuttavia, la sua resistenza elettrica sarebbe troppo alta per un elettrodo di sensore.

Al contrario, un film di 200 nm offre un'eccellente conduttività per un elettrodo ma oscurerebbe completamente i dettagli fini di un campione microscopico.

Spessore vs. Tempo e Costo

La relazione tra tempo e spessore è quasi lineare. Raddoppiare lo spessore desiderato raddoppierà approssimativamente il tempo di processo e il consumo del costoso bersaglio d'oro.

Ottenere un film spesso un micron può richiedere ore, rendendolo significativamente più costoso rispetto alla deposizione di un film su scala nanometrica, che potrebbe richiedere solo minuti.

Adesione e Stress

Man mano che il film diventa più spesso, possono accumularsi tensioni interne, portando potenzialmente a scarsa adesione o crepe. Ciò è particolarmente vero per i film su scala micron, che richiedono un'attenta ottimizzazione del processo per garantire che rimangano legati al substrato.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare lo spessore corretto, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è l'imaging (SEM): Punta a uno strato ultra-sottile di 2-15 nm. Hai bisogno di una conduttività sufficiente per prevenire la carica senza nascondere le caratteristiche della superficie.

- Se il tuo obiettivo principale è l'elettronica (elettrodi, contatti): Un intervallo di 50-300 nm è un punto di partenza comune, bilanciando eccellente conduttività con costi e tempi di elaborazione ragionevoli.

- Se il tuo obiettivo principale è l'ottica (specchi, filtri): Lo spessore è critico e altamente specifico per la lunghezza d'onda desiderata; potrebbe essere qualsiasi cosa da 10 nm a oltre 100 nm a seconda della riflettività o trasmissione richiesta.

- Se il tuo obiettivo principale è la durabilità o la resistenza alla corrosione: Probabilmente avrai bisogno di un film più spesso, a partire da diverse centinaia di nanometri e potenzialmente estendendosi nella gamma dei micron bassi.

In definitiva, lo spessore di uno strato d'oro spruzzato non è un valore fisso ma un parametro ingegnerizzato con precisione, progettato per soddisfare le esigenze del tuo specifico obiettivo scientifico o industriale.

Tabella riassuntiva:

| Applicazione | Intervallo di Spessore Tipico | Scopo Principale |

|---|---|---|

| Rivestimento SEM | 2 - 20 nm | Prevenire la carica, preservare i dettagli |

| Elettronica e Sensori | 20 - 500 nm | Conduttività elettrica, elettrodi |

| Ottica (Specchi/Filtri) | 10 - 100+ nm | Riflettività/trasmissione specifica |

| Durabilità/Resistenza alla Corrosione | 100 nm - 5 μm | Barriera robusta, minore resistenza |

Hai bisogno di una soluzione precisa per lo sputtering d'oro per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo rivestimenti sputtering su misura per SEM, elettronica, ottica e altro ancora. La nostra esperienza garantisce spessore, adesione e prestazioni ottimali per la tua applicazione specifica, migliorando l'efficienza e i risultati della tua ricerca. Contattaci oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Lamiere di metallo di alta purezza in oro, platino e rame

- Elettrodo a foglio d'oro per elettrochimica Elettrodo d'oro

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- La pirolisi può generare elettricità? Sfruttare l'energia dai rifiuti e dalla biomassa

- Qual è lo svantaggio del metodo di lavorazione dei metalli? Scoprire i compromessi chiave nella produzione

- Perché è necessario uno shaker orbitale ad alta precisione per l'adsorbimento della chitina? Raggiungere un rapido equilibrio e dati precisi

- Quale macchina viene utilizzata per la pirolisi? Scegli il reattore giusto per il tuo materiale di partenza e i tuoi obiettivi

- A quale temperatura viene mantenuta un'incubatrice batterica? Spiegazione dello standard di 37°C

- Cosa si può realizzare con una macchina per lo stampaggio a iniezione? Produrre in serie parti in plastica di alta qualità in modo efficiente

- Come funziona la deposizione magnetron sputtering? Una guida alla deposizione di film sottili di alta qualità

- L'olio di pirolisi è uguale al petrolio greggio? No, ed ecco perché la differenza è importante.