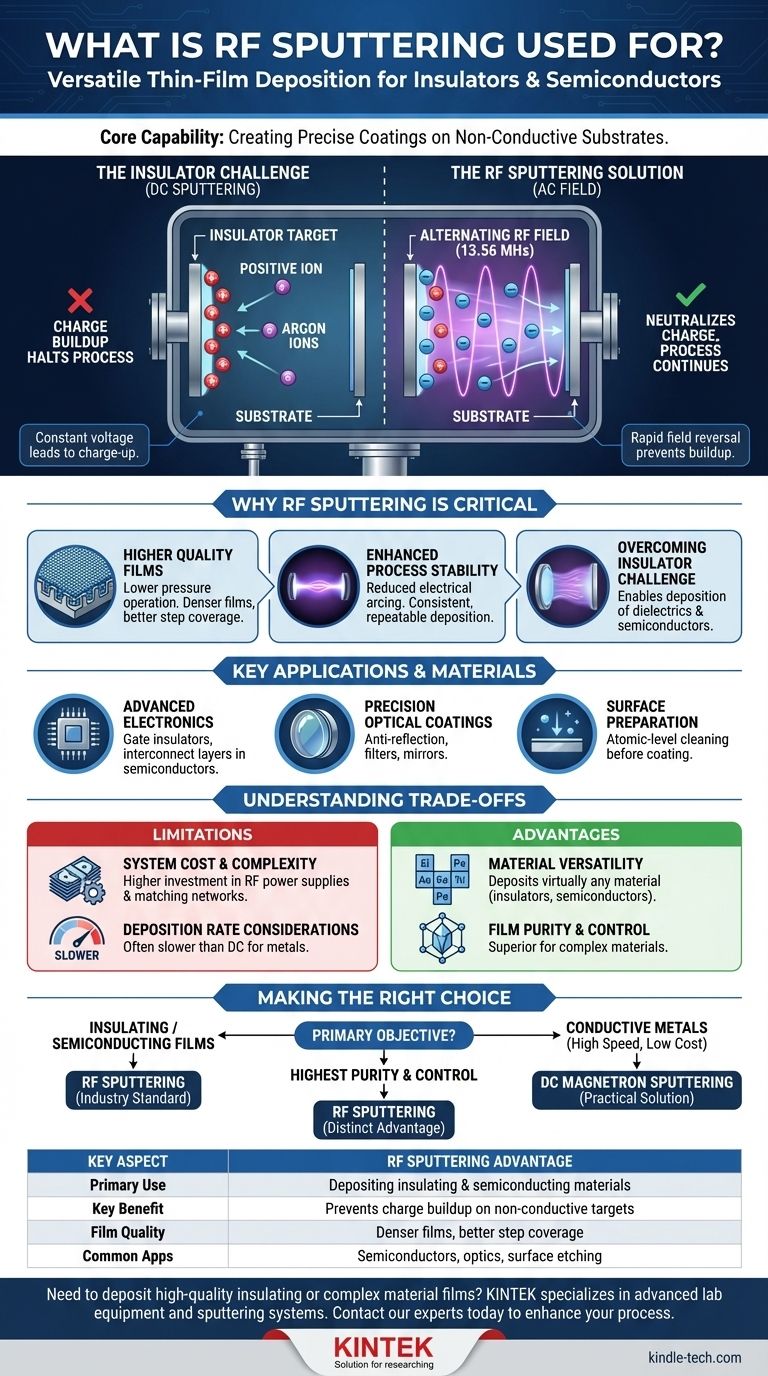

In sostanza, lo sputtering RF è una tecnica di deposizione di film sottili altamente versatile utilizzata per creare rivestimenti precisi su un substrato. La sua capacità più critica, tuttavia, è la possibilità di depositare materiali che sono isolanti elettrici o semiconduttori. Ciò lo rende indispensabile per la produzione di elettronica avanzata, dispositivi ottici e altri componenti ad alta tecnologia dove altri metodi come lo sputtering DC fallirebbero.

La sfida fondamentale con lo sputtering di materiali isolanti è l'accumulo di carica elettrica, che interrompe rapidamente il processo. Lo sputtering RF risolve questo problema utilizzando un campo a radiofrequenza alternata, rendendolo il metodo preferito per depositare gli strati dielettrici e semiconduttori essenziali per i moderni microchip e l'ottica di precisione.

Perché lo sputtering RF è uno strumento di deposizione critico

Il vantaggio principale dello sputtering RF deriva dal suo utilizzo di una fonte di alimentazione a corrente alternata (AC), tipicamente a una radiofrequenza di 13,56 MHz. Questa differenza fondamentale rispetto allo sputtering a corrente continua (DC) sblocca capacità uniche.

Superare la sfida degli isolanti

Nello sputtering DC, una tensione negativa costante viene applicata al materiale bersaglio. Questo funziona perfettamente per i bersagli conduttivi, ma se il bersaglio è un isolante, gli ioni positivi si accumulano sulla sua superficie.

Questo accumulo di carica, o "carica", crea un campo elettrico opposto che respinge gli ioni in arrivo, estinguendo rapidamente il processo di sputtering.

L'inversione rapida del campo elettrico nello sputtering RF previene questo. Durante una metà del ciclo, il bersaglio viene bombardato da ioni, e durante l'altra metà, viene inondato di elettroni, neutralizzando qualsiasi carica positiva accumulata e permettendo al processo di continuare indefinitamente.

Ottenere film di qualità superiore

Lo sputtering RF può sostenere un plasma stabile a pressioni operative inferiori rispetto allo sputtering DC standard.

Operare in un vuoto più elevato significa che ci sono meno molecole di gas con cui gli atomi spruzzati possono collidere mentre si dirigono verso il substrato. Ciò si traduce in un percorso più diretto, portando a film più densi e una migliore copertura del gradino su topografie superficiali complesse.

Gli elettroni oscillanti nel plasma RF ionizzano anche il gas di sputtering in modo più efficiente, portando a tassi di deposizione più elevati rispetto allo sputtering DC alla stessa bassa pressione.

Migliorare la stabilità del processo

Il campo alternato utilizzato nello sputtering RF riduce significativamente l'arco elettrico che può essere problematico in altri processi.

Ciò porta a una deposizione più stabile e ripetibile, che è fondamentale per i processi di produzione con tolleranze strette. Evita anche problemi come l'"anodo che scompare", garantendo prestazioni costanti per lunghi periodi.

Applicazioni chiave e capacità dei materiali

La capacità di depositare praticamente qualsiasi materiale rende lo sputtering RF una tecnologia fondamentale in diversi settori avanzati.

Produzione di elettronica avanzata

Lo sputtering RF è essenziale nell'industria dei semiconduttori. Viene utilizzato per depositare i film dielettrici sottili che formano componenti critici come gli isolanti di gate nei transistor e gli strati isolanti tra le interconnessioni metalliche.

Creazione di rivestimenti ottici di precisione

La tecnica è ampiamente utilizzata per creare filtri ottici complessi, rivestimenti antiriflesso su lenti e rivestimenti riflettenti per specchi. Il controllo preciso dello spessore e della composizione degli strati dielettrici è un vantaggio chiave in questo caso.

Sputtering per la preparazione della superficie

Oltre alla deposizione, il processo di sputtering stesso è un metodo di pulizia altamente efficace. Utilizzando brevemente un substrato come bersaglio, i contaminanti superficiali possono essere incisi a livello atomico per preparare una superficie ultra-pura prima dell'applicazione di un rivestimento.

Comprendere i compromessi e le limitazioni

Sebbene potente, lo sputtering RF non è sempre la scelta ideale. L'obiettività richiede di riconoscere i suoi specifici svantaggi.

Costo e complessità del sistema

Lo svantaggio principale dello sputtering RF è il costo. I generatori di potenza RF e le loro reti di adattamento di impedenza richieste sono significativamente più costosi e complessi rispetto alle loro controparti DC.

Questo investimento iniziale più elevato può renderlo meno economico per applicazioni in cui metodi più semplici sono sufficienti.

Considerazioni sul tasso di deposizione

Sebbene lo sputtering RF sia altamente efficiente a basse pressioni, lo sputtering a magnetron DC può spesso raggiungere tassi di deposizione più elevati per bersagli metallici conduttivi. La scelta spesso dipende dal fatto che la qualità del film o la produttività grezza sia la priorità.

Limitazioni delle dimensioni del substrato

Storicamente, i sistemi di sputtering RF sono stati spesso progettati per substrati di dimensioni più piccole, come quelli che si trovano nella ricerca e sviluppo o nella produzione specializzata di semiconduttori. L'espansione della tecnologia per applicazioni su aree molto grandi può presentare ulteriori sfide.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dal materiale con cui si sta lavorando e dal proprio obiettivo primario.

- Se il tuo obiettivo principale è depositare film isolanti o semiconduttori: lo sputtering RF è la scelta necessaria e standard del settore.

- Se il tuo obiettivo principale è depositare metalli conduttivi ad alta velocità e basso costo: lo sputtering a magnetron DC è spesso la soluzione più pratica ed economica.

- Se il tuo obiettivo principale è ottenere la massima purezza del film e il controllo del processo per un materiale complesso: il funzionamento stabile e a bassa pressione dello sputtering RF offre un netto vantaggio.

In definitiva, comprendere le capacità uniche dello sputtering RF consente di selezionare lo strumento preciso necessario per ingegnerizzare i materiali su scala atomica.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio dello sputtering RF |

|---|---|

| Uso primario | Deposizione di materiali isolanti (dielettrici) e semiconduttori |

| Vantaggio chiave | Previene l'accumulo di carica su bersagli non conduttivi |

| Qualità del film | Film più densi, migliore copertura del gradino grazie al funzionamento a bassa pressione |

| Applicazioni comuni | Produzione di semiconduttori, rivestimenti ottici di precisione, incisione superficiale |

| Principale limitazione | Costo e complessità del sistema superiori rispetto allo sputtering DC |

Hai bisogno di depositare film isolanti o di materiali complessi di alta qualità?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering su misura per R&D e produzione. La nostra esperienza può aiutarti a selezionare la giusta tecnologia di deposizione per ottenere una qualità del film superiore, stabilità del processo e controllo preciso per i tuoi materiali specifici, sia per applicazioni semiconduttori, ottiche o altre applicazioni avanzate.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Stampo a pressa anti-crepa per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente