In un forno rotante, il refrattario è un rivestimento critico e resistente al calore installato all'interno del guscio principale in acciaio. Il suo scopo primario è isolare il guscio strutturale dalle temperature estreme di processo interne, prevenire la perdita di calore nell'ambiente e resistere all'usura chimica e fisica del materiale in lavorazione.

Il refrattario è più di un semplice isolante; è un sistema ingegnerizzato che determina l'integrità strutturale, l'efficienza termica e la durata operativa del forno. La scelta del refrattario giusto è un attento equilibrio tra prestazioni termiche, resistenza chimica e durabilità meccanica.

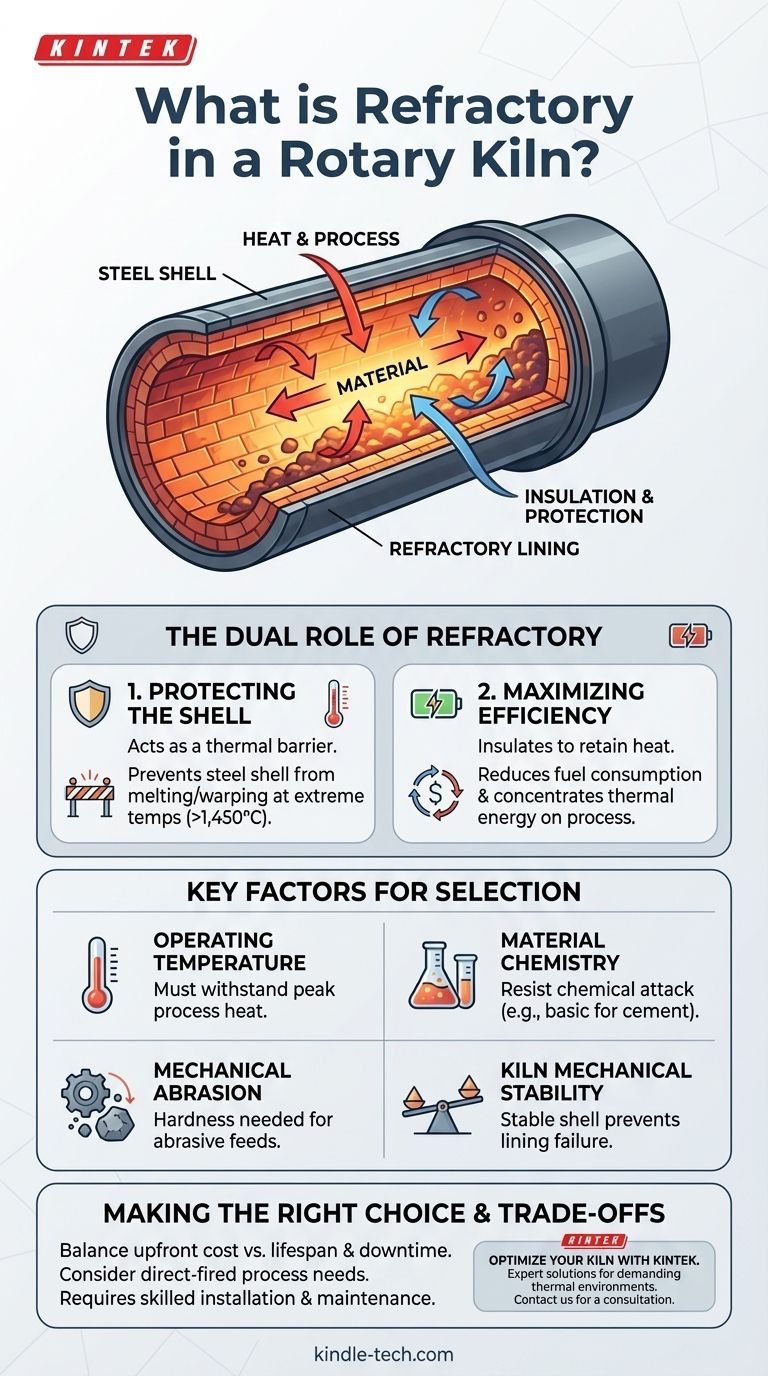

Il doppio ruolo del rivestimento refrattario

Il rivestimento refrattario svolge due funzioni fondamentali essenziali per il funzionamento e la longevità del forno. Non è un componente opzionale nei forni a fuoco diretto, ma una parte fondamentale del design.

Protezione del guscio del forno

La funzione primaria è la protezione. Il guscio in acciaio di un forno rotante fornisce la struttura meccanica ma si guasterebbe rapidamente, si deformerebbe o si fonderebbe se esposto direttamente a temperature operative tipiche, che possono superare i 1.450°C (2.640°F).

Il rivestimento refrattario agisce come una barriera termica, mantenendo la temperatura del guscio entro limiti meccanici di sicurezza. Questo è cruciale per mantenere l'integrità strutturale dell'intero gruppo del forno mentre ruota.

Massimizzazione dell'efficienza termica

La seconda funzione è l'isolamento. Riducendo al minimo la quantità di calore che fuoriesce attraverso il guscio del forno, il rivestimento refrattario assicura che l'energia termica sia concentrata sul materiale in lavorazione.

Questa ritenzione di calore è vitale per ridurre il consumo di carburante e garantire che le reazioni chimiche o i cambiamenti fisici desiderati avvengano in modo efficiente all'interno del materiale.

Fattori chiave che influenzano la selezione del refrattario

La scelta di un refrattario non è una decisione unica per tutti. È una scelta ingegneristica altamente specifica basata sulle condizioni uniche dell'applicazione di ciascun forno.

Temperatura operativa

La temperatura massima del processo è la prima considerazione. I refrattari sono classificati per diverse temperature di servizio e la scelta di uno che possa resistere al calore di picco del forno è non negoziabile.

Chimica del materiale

Il materiale in lavorazione determina la resistenza chimica richiesta. Ad esempio, l'ambiente alcalino in un forno da cemento richiede refrattari basici come i mattoni di magnesite per prevenire l'attacco chimico.

Al contrario, un processo come la riduzione del minerale di ferro potrebbe utilizzare mattoni di allumina a basso contenuto di ferro, più adatti a quell'ambiente chimico specifico.

Abrasione meccanica

Mentre il forno ruota, il materiale all'interno si mescola e sfrega contro il rivestimento. L'abrasività della materia prima determina la resistenza meccanica e la durezza richieste del refrattario. Per alimentazioni altamente abrasive è necessario un refrattario più duro e durevole.

Stabilità meccanica del forno

La vita utile del refrattario è direttamente legata alle condizioni meccaniche del guscio del forno. Un guscio che si flette, vibra o è distorto trasferirà lo stress al rivestimento refrattario, causando la rottura e il cedimento prematuro dei mattoni.

Comprendere i compromessi e le limitazioni

Sebbene essenziale, il sistema refrattario presenta complessità e compromessi intrinseci che devono essere gestiti.

Il bilanciamento tra costi e durata

I refrattari ad alte prestazioni che offrono una resistenza al calore e una durabilità superiori comportano un costo significativo. Gli operatori devono bilanciare l'investimento iniziale con il rischio di tempi di inattività più frequenti e costi di sostituzione associati a materiali di qualità inferiore.

La distinzione tra fuoco diretto e fuoco indiretto

Il rivestimento refrattario è una caratteristica distintiva dei forni a fuoco diretto, dove la fiamma e i gas caldi sono a diretto contatto con il materiale.

Nei forni a fuoco indiretto, dove il guscio è riscaldato dall'esterno, l'aggiunta di un rivestimento refrattario interno sarebbe controproducente. Agirebbe come un isolante, impedendo al calore di raggiungere il materiale e riducendo gravemente l'efficienza del forno.

Installazione e manutenzione

I rivestimenti refrattari non sono permanenti. Richiedono un'installazione qualificata per garantire giunti stretti e spazi di espansione adeguati. Nel tempo, si usurano e richiedono ispezioni e sostituzioni periodiche, il che è un evento di manutenzione importante per qualsiasi impianto.

Fare la scelta giusta per il tuo processo

La scelta del refrattario dovrebbe essere guidata dalle esigenze specifiche della tua operazione.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente abrasivi: Dai priorità a un refrattario con elevata resistenza meccanica e durezza.

- Se il tuo obiettivo principale è operare a temperature estreme: Seleziona un refrattario con una classificazione termica che superi comodamente la tua temperatura di processo di picco.

- Se il tuo obiettivo principale è la lavorazione di materiali chimicamente reattivi (come il cemento): Scegli un refrattario con una composizione chimica specificamente progettata per resistere all'attacco dei tuoi materiali di processo.

- Se il tuo obiettivo principale è massimizzare i tempi di attività operativa: Investi in materiali refrattari premium e assicurati che la stabilità meccanica del forno sia adeguatamente mantenuta per prolungare la vita del rivestimento.

In definitiva, trattare il rivestimento refrattario come parte integrante e dinamica del sistema del forno è la chiave per un funzionamento sicuro, efficiente e redditizio.

Tabella riassuntiva:

| Fattore | Impatto sulla selezione del refrattario |

|---|---|

| Temperatura operativa | Determina la resistenza al calore e la classificazione termica richieste del materiale. |

| Chimica del materiale | Determina la composizione chimica necessaria per resistere alla corrosione (es. mattoni basici per cemento). |

| Abrasione meccanica | Influenza la scelta della durezza e della resistenza per sopportare i materiali in movimento. |

| Stabilità meccanica del forno | Un guscio stabile è fondamentale per prevenire il cedimento prematuro del refrattario dovuto a stress e vibrazioni. |

Ottimizza le prestazioni e la longevità del tuo forno rotante con la giusta soluzione refrattaria. Il rivestimento corretto è fondamentale per proteggere il tuo investimento, massimizzare l'efficienza termica e ridurre al minimo i tempi di inattività. In KINTEK, siamo specializzati in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, comprese soluzioni per ambienti di lavorazione termica esigenti. Lascia che i nostri esperti ti aiutino a selezionare il refrattario ideale per la tua specifica applicazione e i tuoi obiettivi operativi. Contatta KINTALK oggi stesso per una consulenza per assicurarti che il tuo forno funzioni alla massima efficienza.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

Domande frequenti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore