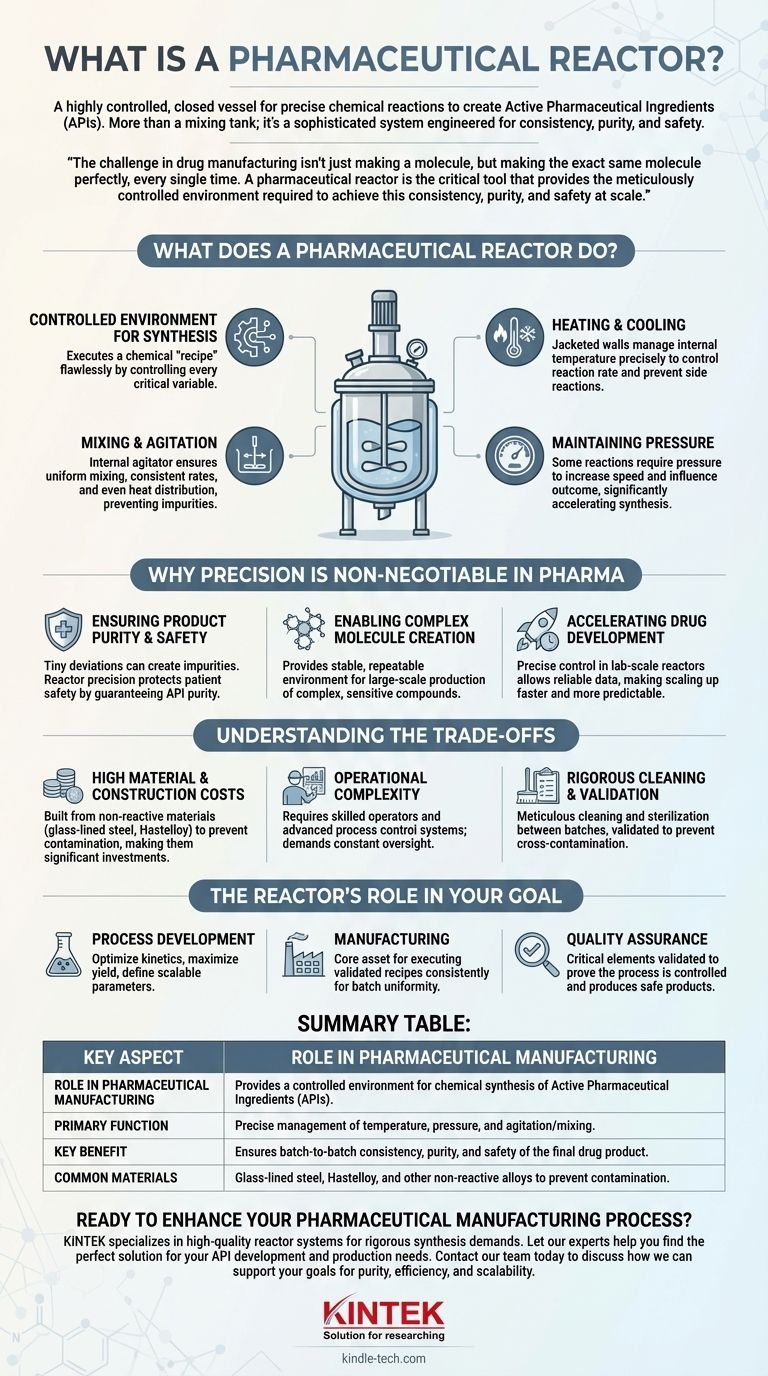

In sostanza, un reattore farmaceutico è un recipiente chiuso e altamente controllato in cui avvengono le reazioni chimiche precise necessarie per creare un principio attivo farmaceutico (API), il componente fondamentale di un farmaco. È molto più di un semplice serbatoio di miscelazione; è un sistema sofisticato progettato per gestire temperatura, pressione e agitazione con estrema accuratezza, garantendo che il prodotto finale sia sicuro ed efficace.

La sfida nella produzione di farmaci non è solo creare una molecola, ma creare la stessa identica molecola perfettamente, ogni singola volta. Un reattore farmaceutico è lo strumento critico che fornisce l'ambiente meticolosamente controllato richiesto per ottenere questa consistenza, purezza e sicurezza su scala.

Cosa fa effettivamente un reattore farmaceutico?

Un reattore funge da cuore del processo di sintesi chimica. Il suo design consente agli operatori di creare e mantenere le condizioni ideali affinché una specifica reazione chimica proceda in modo efficiente e prevedibile.

Un ambiente controllato per la sintesi

Considera un reattore non come un contenitore, ma come un ambiente autonomo e programmabile. Il suo scopo è eseguire una "ricetta" chimica in modo impeccabile controllando ogni variabile critica.

Funzioni chiave: Riscaldamento e Raffreddamento

Molte reazioni chimiche rilasciano calore (esotermiche) o lo assorbono (endotermiche). Le pareti incamiciate di un reattore consentono la circolazione di un fluido riscaldante o refrigerante, gestendo con precisione la temperatura interna per prevenire reazioni secondarie indesiderate o garantire che la reazione proceda alla velocità ottimale.

Miscelazione e Agitazione

Un agitatore interno è fondamentale. Assicura che tutti i reagenti siano miscelati uniformemente, il che promuove tassi di reazione costanti e una distribuzione uniforme del calore. Senza un'adeguata agitazione, potrebbero formarsi "punti caldi", portando a impurità e a un prodotto di qualità inferiore.

Mantenimento della Pressione

Alcune reazioni sono meglio eseguite sotto pressione per aumentarne la velocità e influenzare il risultato. I reattori ad alta pressione, come notato nello sviluppo dei farmaci, possono accelerare significativamente la sintesi di molecole complesse, riducendo il tempo dal laboratorio al mercato.

Perché la precisione è inderogabile in ambito farmaceutico

Sebbene i reattori siano utilizzati in molte industrie, gli standard per le applicazioni farmaceutiche sono eccezionalmente elevati. In questo contesto, il compito principale del reattore è eliminare la variabilità.

Garantire la purezza e la sicurezza del prodotto

Anche una minima deviazione nella temperatura o nella velocità di agitazione può creare sottoprodotti o impurità indesiderate nel farmaco finale. La precisione di un reattore di grado farmaceutico è la prima linea di difesa per proteggere la sicurezza del paziente garantendo la purezza dell'API.

Consentire la creazione di molecole complesse

I farmaci moderni sono spesso molecole altamente complesse che possono essere sintetizzate solo in condizioni molto specifiche. Il reattore fornisce l'ambiente stabile e ripetibile che rende possibile la produzione su larga scala di questi composti sensibili.

Accelerare lo sviluppo dei farmaci

Durante la ricerca e lo sviluppo, gli scienziati utilizzano reattori in scala di laboratorio per testare e ottimizzare le condizioni di reazione. La capacità di controllare queste variabili con precisione consente dati affidabili e rende la scalabilità del processo alla produzione completa più prevedibile e veloce.

Comprendere i compromessi

La precisione richiesta ai reattori farmaceutici comporta sfide e considerazioni specifiche. Sono apparecchiature altamente specializzate, non articoli di consumo.

Alti costi di materiale e costruzione

Per prevenire contaminazioni e corrosione, i reattori farmaceutici sono costruiti con materiali non reattivi come acciaio rivestito di vetro o leghe speciali come l'Hastelloy. Questo, unito alla sofisticata ingegneria, li rende un investimento di capitale significativo.

Complessità operativa

Questi sistemi richiedono operatori qualificati e sistemi di controllo di processo (PCS) avanzati per gestire i parametri di reazione. Non sono dispositivi "imposta e dimentica"; fanno parte di un processo di produzione complesso e convalidato che richiede una supervisione costante.

Pulizia e convalida rigorose

Tra un lotto e l'altro, un reattore deve essere meticolosamente pulito e sterilizzato per prevenire qualsiasi contaminazione incrociata. Anche questo processo di pulizia deve essere convalidato per dimostrarne l'efficacia, aggiungendo tempo e costi operativi al ciclo di produzione complessivo.

Il ruolo del reattore nel tuo obiettivo

Il modo in cui vedi un reattore dipende interamente dalla tua funzione nell'industria farmaceutica.

- Se il tuo obiettivo principale è lo Sviluppo del Processo: Il reattore è il tuo strumento per ottimizzare la cinetica di reazione, massimizzare la resa e definire i parametri scalabili per la produzione.

- Se il tuo obiettivo principale è la Produzione: Il reattore è l'asset di produzione fondamentale per eseguire ricette convalidate in modo coerente per garantire uniformità ed efficienza tra i lotti.

- Se il tuo obiettivo principale è il Controllo Qualità: Il reattore e il suo sistema di controllo sono elementi critici che devi convalidare per dimostrare che il processo di produzione è sotto controllo ed è in grado di produrre un prodotto sicuro e puro.

In definitiva, il reattore trasforma il potenziale chimico in farmaci salvavita attraverso un controllo preciso e ripetibile.

Tabella riassuntiva:

| Aspetto Chiave | Ruolo nella Produzione Farmaceutica |

|---|---|

| Funzione Primaria | Fornisce un ambiente controllato per la sintesi chimica dei Principi Attivi Farmaceutici (API). |

| Controlli Critici | Gestione precisa di temperatura, pressione e agitazione/miscelazione. |

| Vantaggio Principale | Garantisce la consistenza tra i lotti, la purezza e la sicurezza del prodotto farmaceutico finale. |

| Materiali Comuni | Acciaio rivestito di vetro, Hastelloy e altre leghe non reattive per prevenire la contaminazione. |

Pronto a migliorare il tuo processo di produzione farmaceutica? La precisione e l'affidabilità del tuo reattore sono fondamentali per produrre farmaci sicuri ed efficaci. KINTEK è specializzata in apparecchiature e materiali di consumo di laboratorio di alta qualità, inclusi sistemi di reattori progettati per le rigorose esigenze della sintesi farmaceutica. Lascia che i nostri esperti ti aiutino a trovare la soluzione perfetta per le tue esigenze di sviluppo e produzione di API.

Contatta oggi il nostro team per discutere come possiamo supportare i tuoi obiettivi di purezza, efficienza e scalabilità.

Guida Visiva

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

Domande frequenti

- Perché una pressa isostatica a freddo è preferita a una pressa uniassiale per la polvere di tungsteno? Ottenere una compattazione uniforme della polvere

- Come una pressa isostatica a freddo (CIP) affronta la densità della ceramica YAG? Ottenere corpi verdi uniformi ad alta densità

- Qual è il ruolo di una pressa isostatica a freddo (CIP) nella laminazione C-PSC? Migliorare l'efficienza solare senza calore

- Come contribuisce una pressa isostatica a freddo (CIP) alla fabbricazione di HE-O-MIEC e LLZTO? Guida esperta alla densificazione

- In che modo la pressatura isostatica a freddo (CIP) migliora le prestazioni delle batterie LiFePO4? Aumenta densità e conduttività