In termini semplici, un forno di tempra è un'attrezzatura industriale specializzata progettata non solo per riscaldare materiali come le leghe metalliche, ma anche per raffreddarli con estrema velocità e precisione. Questo processo, noto come tempra, è un passaggio critico nel trattamento termico utilizzato per bloccare le proprietà desiderabili del materiale, in particolare la durezza e la resistenza. Ciò si ottiene modificando rapidamente la struttura cristallina interna del metallo prima che abbia la possibilità di stabilizzarsi in uno stato più morbido.

Un forno di tempra è fondamentalmente uno strumento per lo shock termico controllato. Il suo valore primario risiede nella sua capacità di gestire la fase di raffreddamento rapido di un ciclo di trattamento termico, che è ciò che determina in ultima analisi le proprietà meccaniche finali del pezzo.

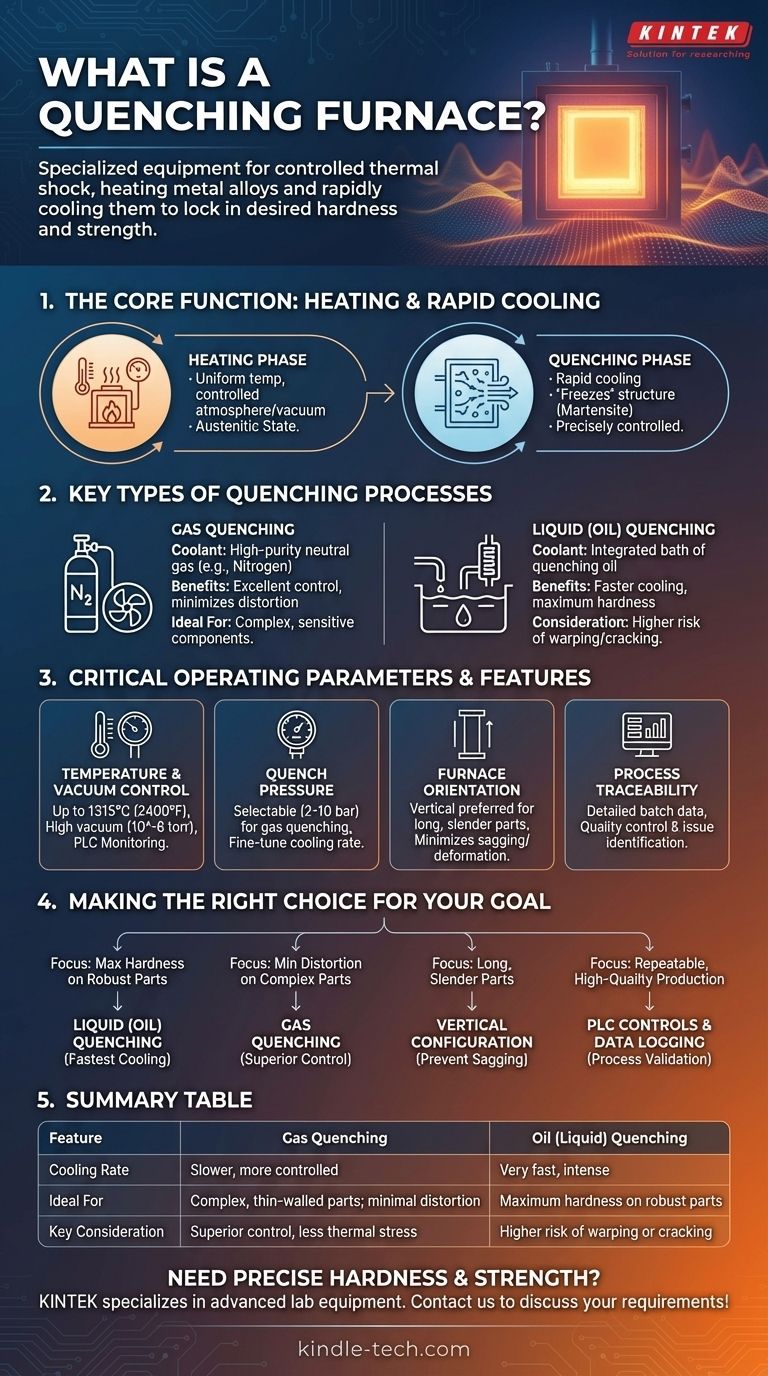

La Funzione Principale: Dal Riscaldamento al Raffreddamento Rapido

L'intero scopo di un forno di tempra ruota attorno a un processo a due fasi. La fase di riscaldamento è importante, ma la fase di tempra è ciò che definisce l'attrezzatura e il risultato.

La Fase di Riscaldamento

Prima che la tempra possa avvenire, il pezzo deve essere riscaldato a una temperatura specifica e uniforme. Questo viene spesso fatto in un vuoto o in un'atmosfera controllata per prevenire l'ossidazione e garantire che il materiale sia nello stato austenitico corretto, pronto per la trasformazione.

La Fase di Tempra

Questo è il passaggio critico. Una volta raggiunta la temperatura target, il pezzo viene sottoposto a raffreddamento rapido. Questo "congela" la struttura interna del materiale in uno stato indurito, come la martensite. La velocità e il mezzo di questo processo di raffreddamento sono controllati con precisione dal forno.

Tipi Chiave di Processi di Tempra

Sebbene l'obiettivo sia sempre il raffreddamento rapido, il metodo può variare significativamente a seconda del materiale e del risultato desiderato. I due metodi principali nei moderni forni a vuoto sono la tempra a gas e a liquido.

Tempra a Gas

Nella tempra a gas, il pezzo caldo viene raffreddato introducendo un gas neutro ad alta purezza come l'azoto ad alta pressione. Il forno fa circolare questo gas per rimuovere il calore rapidamente e uniformemente.

Questo metodo offre un eccellente controllo sulla velocità di raffreddamento e minimizza il rischio di distorsione del pezzo, rendendolo ideale per componenti complessi o sensibili.

Tempra a Liquido (Olio)

La tempra a liquido prevede lo spostamento del pezzo riscaldato dalla camera a vuoto in un bagno integrato di olio di tempra. Questo fornisce una velocità di raffreddamento molto più rapida rispetto al gas.

Sebbene sia altamente efficace per ottenere la massima durezza, lo shock termico è più severo, il che può aumentare il rischio di deformazione o fessurazione in alcune parti. Questi forni spesso includono condensatori per catturare e riciclare il vapore d'olio.

Parametri Operativi Critici e Caratteristiche

I moderni forni di tempra sono sistemi sofisticati definiti da un controllo di precisione e un design robusto.

Controllo della Temperatura e del Vuoto

Questi forni operano ad alte temperature, spesso fino a 1315°C (2400°F), mantenendo un alto vuoto nell'intervallo di 10^-6 torr. Un Controllore Logico Programmabile (PLC) gestisce tipicamente il sistema, monitorando la temperatura in tempo reale per garantire la precisione del processo.

Pressione di Tempra

Per i forni di tempra a gas, la pressione del gas è una variabile chiave. È spesso selezionabile, variando da 2 bar a 10 bar, consentendo agli operatori di regolare finemente la velocità di raffreddamento in base ai requisiti specifici del pezzo.

Orientamento del Forno

La disposizione fisica del forno è una scelta di design critica. Un forno verticale è spesso preferito per pezzi lunghi e sottili come alberi o barre, poiché appendere il pezzo verticalmente minimizza il rischio di cedimenti e deformazioni durante l'intenso ciclo di riscaldamento.

Tracciabilità del Processo

I sistemi avanzati consentono agli operatori di registrare informazioni dettagliate sul lotto, come i numeri di parte e i parametri di processo. Questi dati sono cruciali per il controllo qualità, consentendo un monitoraggio preciso e una rapida identificazione di eventuali problemi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di tempra appropriato è una decisione critica basata sugli obiettivi specifici per il componente finito.

- Se il tuo obiettivo principale è ottenere la massima durezza su parti robuste: La tempra a liquido (olio) fornisce la velocità di raffreddamento più rapida per garantire una completa trasformazione martensitica.

- Se il tuo obiettivo principale è minimizzare la distorsione su parti complesse o a parete sottile: La tempra a gas offre un controllo superiore sulla velocità di raffreddamento, riducendo lo stress termico.

- Se il tuo obiettivo principale è la lavorazione di parti lunghe e sottili come alberi o piastre: Una configurazione di forno verticale è essenziale per prevenire la deformazione indotta dalla gravità ad alte temperature.

- Se il tuo obiettivo principale è garantire una produzione ripetibile e di alta qualità: Un forno con controlli PLC integrati e capacità di registrazione dati è irrinunciabile per la convalida del processo e la tracciabilità.

In definitiva, il forno di tempra giusto è quello che fornisce un controllo preciso e ripetibile sul ciclo di raffreddamento per la tua specifica applicazione.

Tabella Riepilogativa:

| Caratteristica | Tempra a Gas | Tempra a Olio (Liquido) |

|---|---|---|

| Velocità di Raffreddamento | Più lenta, più controllata | Molto veloce, intensa |

| Ideale Per | Parti complesse, a parete sottile; minima distorsione | Massima durezza su parti robuste |

| Considerazione Chiave | Controllo superiore, meno stress termico | Maggior rischio di deformazione o fessurazione |

Hai bisogno di ottenere durezza e resistenza precise per i tuoi componenti metallici? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni di tempra per un trattamento termico affidabile. I nostri esperti possono aiutarti a selezionare il sistema giusto—sia a gas che a olio—per garantire risultati ripetibili e di alta qualità per i materiali e le applicazioni specifiche del tuo laboratorio. Contattaci oggi per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Perché è necessaria una fornace di ricottura ad alta temperatura per il post-trattamento dei film sottili? Sblocca le massime prestazioni

- Cos'è la calibrazione del vuoto? Garantire una misurazione accurata della pressione per il tuo processo

- Che tipo di forno viene utilizzato per la calcinazione? Scegli il metodo di riscaldamento giusto per il tuo processo

- A quale temperatura si ricottura l'acciaio? Ottenere morbidezza e duttilità perfette

- Quali condizioni sperimentali fornisce un forno per la deidrogenazione ad alto vuoto? Testare l'integrità del rivestimento in zirconia

- Perché un sistema di pompe a diffusione ad alto vuoto è essenziale per gli esperimenti su fasi MAX e fusioni Cu-Al? Garantire interazioni pure

- Qual è la funzione principale di un forno ad alto vuoto nella brasatura? Ottenere giunti in acciaio inossidabile senza flussante e ad alta resistenza

- Cos'è il processo di tempra (hardening) in parole semplici? Una guida per aumentare la durezza e la resistenza dei metalli