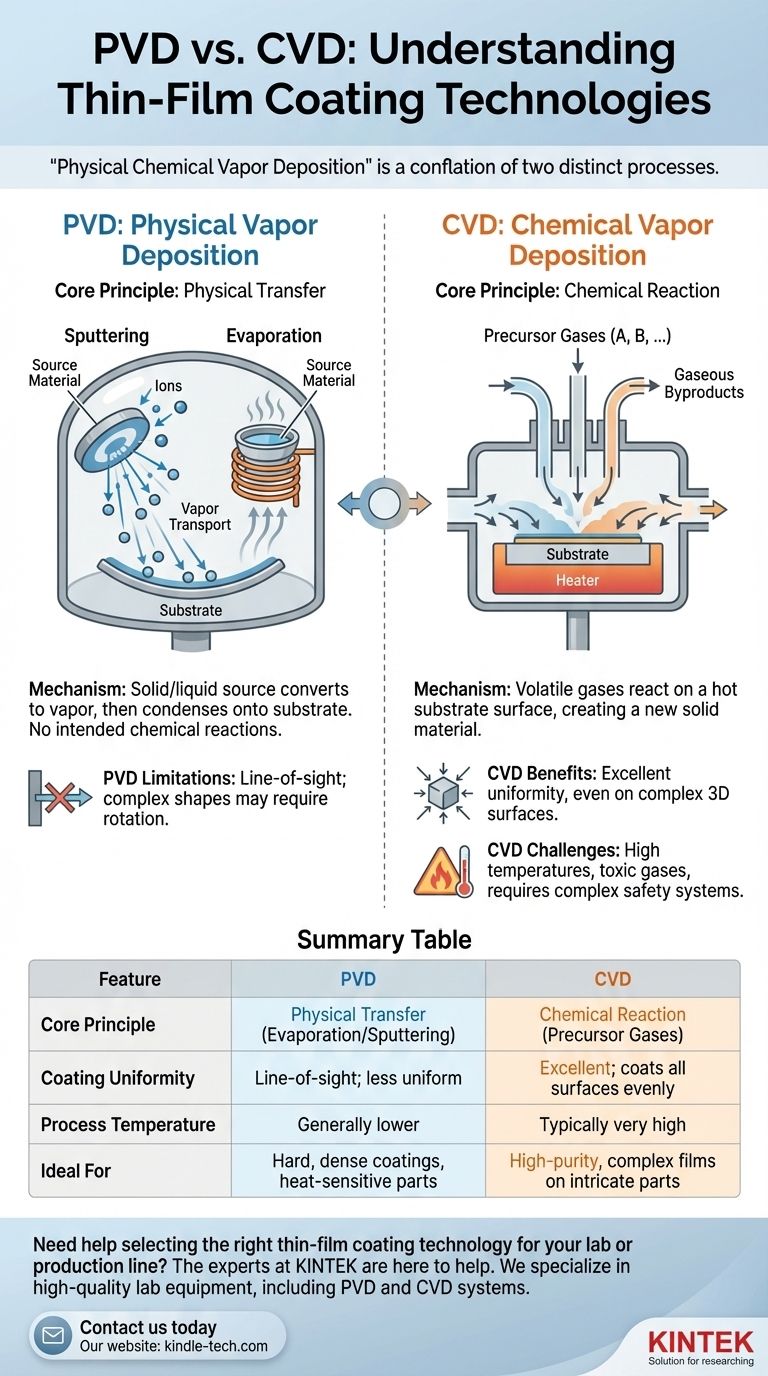

In particolare, il termine "deposizione fisica chimica da vapore" non è una classificazione standard del settore. Sembra essere una conflazione di due distinte e fondamentali tecnologie di rivestimento a film sottile: la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). La PVD utilizza processi fisici come l'evaporazione o lo sputtering per trasferire un materiale da una sorgente a un substrato, mentre la CVD utilizza reazioni chimiche tra gas precursori per far crescere un nuovo materiale direttamente sulla superficie del substrato.

La differenza fondamentale è semplice: la PVD sposta fisicamente un materiale da una sorgente a un bersaglio, mentre la CVD crea un materiale completamente nuovo sulla superficie del bersaglio attraverso una reazione chimica. La scelta tra le due dipende dal materiale richiesto, dalla forma del pezzo e dalle condizioni di processo che il pezzo può sopportare.

Comprendere la Deposizione Fisica da Vapore (PVD)

Il Principio Fondamentale: Una Transizione Fisica

La Deposizione Fisica da Vapore è fondamentalmente un processo di cambiamento di fase. Un materiale sorgente solido o liquido viene convertito in fase vapore e poi trasportato in un ambiente sotto vuoto, dove si condensa nuovamente in un film sottile e solido sulla superficie dell'oggetto che si sta rivestendo (il substrato).

Non sono previste reazioni chimiche. Il film depositato ha la stessa composizione chimica di base del materiale sorgente.

Metodi PVD Chiave

Il processo è definito da come il materiale sorgente viene vaporizzato. I due metodi principali sono lo sputtering e l'evaporazione.

Lo sputtering comporta il bombardamento di un bersaglio solido del materiale di rivestimento con ioni ad alta energia, che staccano fisicamente gli atomi dalla superficie del bersaglio. Questi atomi espulsi viaggiano e si depositano sul substrato.

L'evaporazione utilizza il calore per aumentare la temperatura del materiale sorgente in alto vuoto fino a quando non bolle o sublima, creando un vapore che poi si condensa sul substrato più freddo.

Applicazioni Comuni della PVD

La PVD è apprezzata per la produzione di rivestimenti densi, duri e aderenti.

È ampiamente utilizzata per applicare rivestimenti resistenti alle alte temperature a componenti aerospaziali, strati duri e resistenti alla corrosione su utensili da taglio e film ottici o conduttivi sottili per semiconduttori e pannelli solari.

Comprendere la Deposizione Chimica da Vapore (CVD)

Il Principio Fondamentale: Una Reazione Chimica

La Deposizione Chimica da Vapore è un processo chimico. Invece di spostare fisicamente un materiale, la CVD introduce uno o più gas precursori volatili in una camera di reazione contenente il substrato.

Questi gas si decompongono o reagiscono tra loro sulla superficie calda del substrato, lasciando un film solido di un nuovo materiale. I sottoprodotti gassosi in eccesso vengono pompati fuori dalla camera.

Come Funziona la CVD

Il pezzo da rivestire viene posizionato all'interno di una camera di reazione, che è spesso sotto vuoto. Vengono introdotti gas precursori e viene applicata energia (solitamente calore) al substrato.

Questa energia innesca una reazione chimica sulla superficie, che "fa crescere" il film desiderato. Il processo continua fino a quando il film non raggiunge lo spessore richiesto.

Applicazioni Comuni della CVD

La CVD è essenziale per la creazione di film di altissima purezza e alte prestazioni.

È un pilastro dell'industria dei semiconduttori per la creazione delle complesse strutture a strati nei microchip. Viene anche utilizzata per produrre rivestimenti resistenti all'usura su utensili, far crescere nanotubi di carbonio e depositare materiali fotovoltaici per celle solari a film sottile.

Comprendere i Compromessi

Limitazioni della PVD: Linea di Vista

La maggior parte dei processi PVD sono "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Ciò può rendere difficile ottenere un rivestimento uniforme su parti con geometrie complesse, come quelle con incavi profondi o superfici nascoste. Le parti devono spesso essere ruotate e riposizionate per garantire una copertura uniforme.

Sfide della CVD: Alte Temperature e Complessità

La CVD spesso richiede temperature del substrato molto elevate per avviare le necessarie reazioni chimiche. Ciò può limitare i tipi di materiali che possono essere rivestiti senza essere danneggiati.

Inoltre, i gas precursori utilizzati possono essere altamente tossici, corrosivi o piroforici (si accendono all'aria), richiedendo sistemi di manipolazione e sicurezza sofisticati. Le referenze notano che la CVD spesso richiede un alto livello di abilità dell'operatore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia corretta richiede la comprensione dei vincoli materiali e geometrici.

- Se il tuo obiettivo principale è un rivestimento denso e duro su una forma relativamente semplice: la PVD è spesso la soluzione più diretta ed economica, nota per la sua eccellente adesione.

- Se il tuo obiettivo principale è un rivestimento altamente puro e uniforme su una superficie 3D complessa: la CVD è il metodo superiore, poiché i precursori gassosi possono raggiungere tutte le superfici esposte.

- Se il tuo obiettivo principale è creare un materiale composito da elementi diversi: la CVD è la scelta naturale, poiché la sua intera base è la formazione di nuovi materiali attraverso reazioni chimiche.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore come la plastica: certi processi PVD a bassa temperatura sono spesso più adatti della CVD tradizionale ad alta temperatura.

In definitiva, comprendere il meccanismo fondamentale – un trasferimento fisico rispetto a una reazione chimica – è la chiave per selezionare la tecnologia ideale per la tua applicazione.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Principio Fondamentale | Trasferimento fisico di materiale (evaporazione/sputtering) | Reazione chimica di gas precursori sul substrato |

| Uniformità del Rivestimento | Linea di vista; meno uniforme su forme complesse | Eccellente; i gas rivestono uniformemente tutte le superfici esposte |

| Temperatura di Processo | Generalmente più bassa | Tipicamente molto alta |

| Ideale Per | Rivestimenti duri e densi su forme più semplici; substrati sensibili al calore | Film complessi e ad alta purezza su parti intricate |

Hai bisogno di aiuto per selezionare la giusta tecnologia di rivestimento a film sottile per il tuo laboratorio o linea di produzione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi PVD e CVD, personalizzati per le tue specifiche esigenze applicative.

Contattaci oggi per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare il tuo processo di rivestimento, ottimizzare le prestazioni dei materiali e far progredire la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione catodica (sputtering)? Una guida alla deposizione di film sottili di precisione

- Cos'è la pirolisi nel contesto della produzione di grafene monostrato? Superare la barriera termica di 1000°C

- Qual è la funzione di un reattore CVD ad alta temperatura nel rivestimento TiN/TiC? Ottimizzare la durata e la durezza degli utensili

- Cos'è la sintesi di nanomateriali tramite deposizione chimica da fase vapore? Ottieni una purezza senza pari nella fabbricazione di nanomateriali

- In che modo la temperatura influisce sulla velocità di deposizione? Padroneggia la qualità del film, non solo la velocità

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la deposizione chimica da fase vapore per la sintesi del grafene? Una guida alla produzione scalabile e di alta qualità del grafene

- Quali sono i principali svantaggi della tecnologia MOCVD? Navigare tra costi elevati, rischi per la sicurezza e sfide legate alle impurità