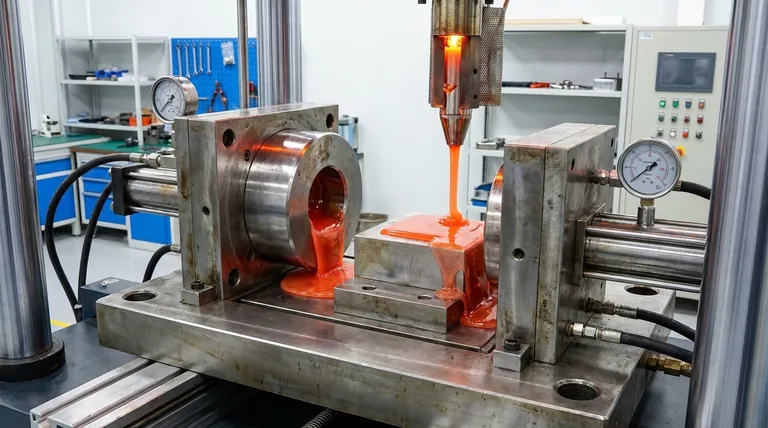

In sostanza, il riempimento dello stampo è la fase iniziale e più critica del processo di stampaggio a iniezione. È l'atto fisico di iniettare un materiale fuso, come plastica o gomma, in una cavità dello stampo chiusa sotto alta pressione, costringendo il materiale ad assumere la forma del pezzo desiderato mentre sposta l'aria all'interno.

La qualità dell'intero processo di stampaggio dipende da questo primo passo. Il modo in cui il materiale scorre e riempie la cavità dello stampo determina direttamente l'integrità strutturale, l'accuratezza dimensionale e l'aspetto estetico del pezzo finale.

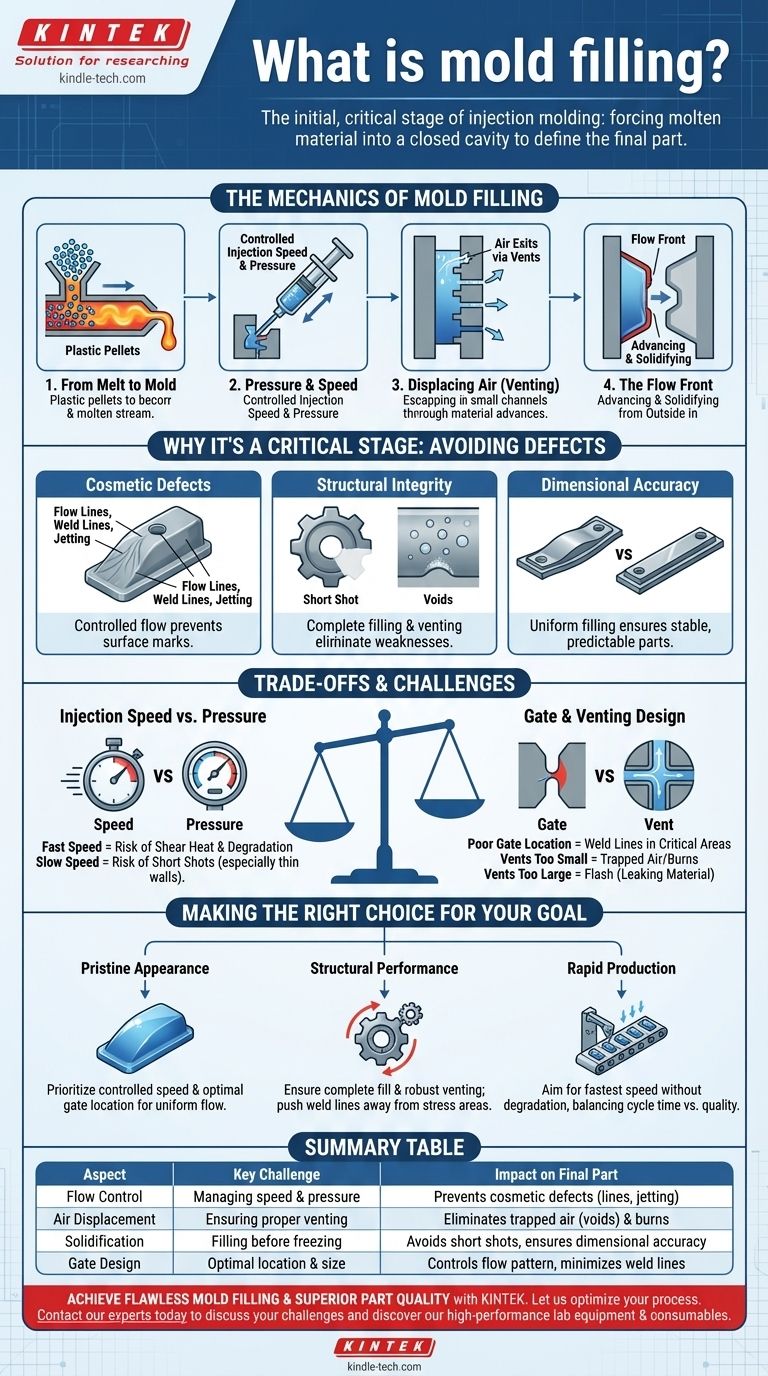

La meccanica del riempimento dello stampo

Il riempimento dello stampo non è semplicemente una questione di spruzzare materiale in una scatola. È un processo dinamico e altamente controllato, governato dalla fisica, in cui il materiale fuso corre contro il tempo mentre inizia a raffreddarsi e solidificarsi.

Dal fuso allo stampo

Innanzitutto, la materia prima (tipicamente in forma di pellet) viene riscaldata fino a raggiungere uno stato fuso specifico, o "plastificato". Questo fluido viscoso viene quindi trattenuto in un'unità di iniezione, pronto per essere forzato nello stampo.

Il ruolo della pressione e della velocità

L'unità di iniezione agisce come una siringa ad alta potenza, spingendo il materiale fuso nello stampo a una velocità di iniezione e una pressione controllate con precisione. Questi parametri sono fondamentali per gestire il modo in cui il materiale scorre.

Spostamento dell'aria (Sfiato)

La cavità dello stampo è inizialmente riempita d'aria. Quando entra il materiale fuso, quest'aria deve essere in grado di fuoriuscire. Gli stampi sono progettati con minuscoli canali chiamati sfoghi che consentono all'aria di uscire ma sono troppo piccoli perché il materiale fuso possa passarvi attraverso.

Il fronte di flusso

Il bordo anteriore del materiale in movimento è chiamato fronte di flusso. Mentre questo fronte avanza, tocca le superfici più fredde delle pareti dello stampo, causando l'inizio della solidificazione del materiale dall'esterno verso l'interno. L'obiettivo è riempire l'intera cavità prima che il fronte di flusso si congeli completamente.

Perché il riempimento dello stampo è una fase critica

Quasi ogni difetto di stampaggio comune può essere ricondotto a un problema durante la fase di riempimento. Controllare questa fase è essenziale per produrre un pezzo di qualità.

Prevenzione dei difetti estetici

Un flusso incontrollato o mal gestito può creare linee di flusso, linee di giunzione (dove due fronti di flusso si incontrano) e getto (un flusso serpentino di materiale che si raffredda prematuramente), tutti elementi che rovinano la superficie del pezzo.

Garantire l'integrità strutturale

Se il materiale si solidifica prima che la cavità sia completamente piena, il risultato è un pezzo incompleto, noto come mancato riempimento. Inoltre, se l'aria non viene sfiatata correttamente, può rimanere intrappolata, creando bolle o vuoti che indeboliscono gravemente il pezzo.

Raggiungere l'accuratezza dimensionale

Il modo in cui il materiale riempie lo stampo influenza le sollecitazioni interne e il successivo ritiro e deformazione del pezzo durante il raffreddamento. Un modello di riempimento uniforme e costante è fondamentale per produrre pezzi dimensionalmente stabili e prevedibili.

Comprendere i compromessi e le sfide

Ottimizzare il riempimento dello stampo comporta il bilanciamento di diversi fattori in competizione. Raramente esiste un'unica impostazione "perfetta", ma solo il miglior compromesso per un materiale e una geometria del pezzo specifici.

Velocità di iniezione contro pressione

Una velocità di iniezione elevata può riempire lo stampo rapidamente prima che il materiale si congeli, ma può anche aumentare l'attrito e degradare il materiale a causa dell'eccessivo calore di taglio. Una velocità lenta è più delicata sul materiale ma aumenta il rischio di mancato riempimento, specialmente nei pezzi a parete sottile.

Posizione e dimensione del punto di iniezione (Gate)

Il punto di iniezione (gate) è l'apertura attraverso cui il materiale entra nella cavità. La sua posizione e dimensione sono scelte progettuali fondamentali che dettano l'intero schema di flusso. Una posizione errata del gate può creare linee di giunzione in aree strutturalmente critiche o causare un riempimento sbilanciato.

Aria intrappolata e sfiato

Lo sfiato è un compromesso progettuale cruciale. Sfiatatoi troppo piccoli intrappolano l'aria, causando segni di bruciatura o vuoti. Sfiatatoi troppo grandi possono consentire la fuoriuscita del materiale fuso, creando uno strato sottile indesiderato di materiale chiamato bava (flash).

Fare la scelta giusta per il tuo obiettivo

La strategia ideale di riempimento dello stampo dipende interamente dal requisito principale per il pezzo finito.

- Se la tua priorità è un aspetto impeccabile: Dai la precedenza a una velocità di riempimento controllata e progressiva e a una posizione ottimale del gate per creare un fronte di flusso uniforme che minimizzi i segni superficiali.

- Se la tua priorità è la prestazione strutturale: Assicurati un riempimento completo e uno sfiato robusto per eliminare i vuoti e posiziona i gate per spingere le linee di giunzione lontano dalle aree ad alto stress.

- Se la tua priorità è la produzione rapida: Punta alla velocità di iniezione più elevata che non degradi il materiale o causi difetti estetici, bilanciando il tempo ciclo con la qualità del pezzo.

In definitiva, padroneggiare il riempimento dello stampo significa controllare con precisione il flusso del materiale per garantire che il pezzo finale soddisfi il suo scopo previsto.

Tabella riassuntiva:

| Aspetto | Sfida chiave | Impatto sul pezzo finale |

|---|---|---|

| Controllo del flusso | Gestione della velocità e della pressione di iniezione | Previene difetti estetici (linee di flusso, getto) e degradazione del materiale |

| Spostamento dell'aria | Garantire uno sfiato adeguato per consentire la fuoriuscita dell'aria | Elimina bolle d'aria intrappolate (vuoti) e segni di bruciatura che indeboliscono il pezzo |

| Solidificazione | Riempire la cavità prima che il materiale si congeli | Evita pezzi incompleti (mancati riempimenti) e garantisce l'accuratezza dimensionale |

| Progettazione del gate | Scelta della posizione e della dimensione ottimali per l'ingresso del materiale | Controlla il modello di flusso per minimizzare le linee di giunzione nelle aree critiche |

Ottieni un riempimento dello stampo impeccabile e una qualità del pezzo superiore

Padroneggiare il processo di stampaggio a iniezione inizia con un controllo preciso del riempimento dello stampo. L'attrezzatura giusta è fondamentale per gestire pressione, velocità e temperatura al fine di prevenire difetti e garantire che ogni pezzo soddisfi le tue specifiche.

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per il collaudo dei materiali e l'ottimizzazione dei processi, al servizio di laboratori e produttori focalizzati sul perfezionamento delle loro operazioni di stampaggio a iniezione.

Lascia che ti aiutiamo a ottimizzare il tuo processo. Contatta i nostri esperti oggi stesso per discutere le tue sfide specifiche e scoprire come le nostre soluzioni possono migliorare la tua resa e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Pressa termica speciale per uso di laboratorio

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

- Produttore personalizzato di parti in PTFE Teflon per pinzette in PTFE

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Filo di tungsteno evaporato termicamente per applicazioni ad alta temperatura

Domande frequenti

- Quali sono gli svantaggi dello stampo a tre piastre? Costi più elevati, complessità e manutenzione

- Qual è la durata della vita di una muffa? È immortale a meno che tu non controlli l'umidità

- Cos'è l'assemblaggio dello stampo? Il passaggio finale critico per uno stampo a iniezione funzionale

- Si può fondere l'oro in uno stampo di grafite? Sì, con la tecnica giusta per risultati professionali.

- Qual è la funzione di uno stampo per celle di batteria in acciaio inossidabile? Pressione di precisione per la ricerca LiFePO4

- Quali sono le funzioni primarie degli stampi in grafite nella sinterizzazione? Ottimizzare l'efficienza della sinterizzazione di Nano-AlN

- Quali sono le funzioni primarie degli stampi in grafite ad alta purezza? Migliorare la qualità della produzione di target di leghe Mo-Na

- Qual è il ruolo degli stampi in grafite ad alta purezza nella pressatura a caldo sotto vuoto? Migliorare la precisione della matrice composita di diamante