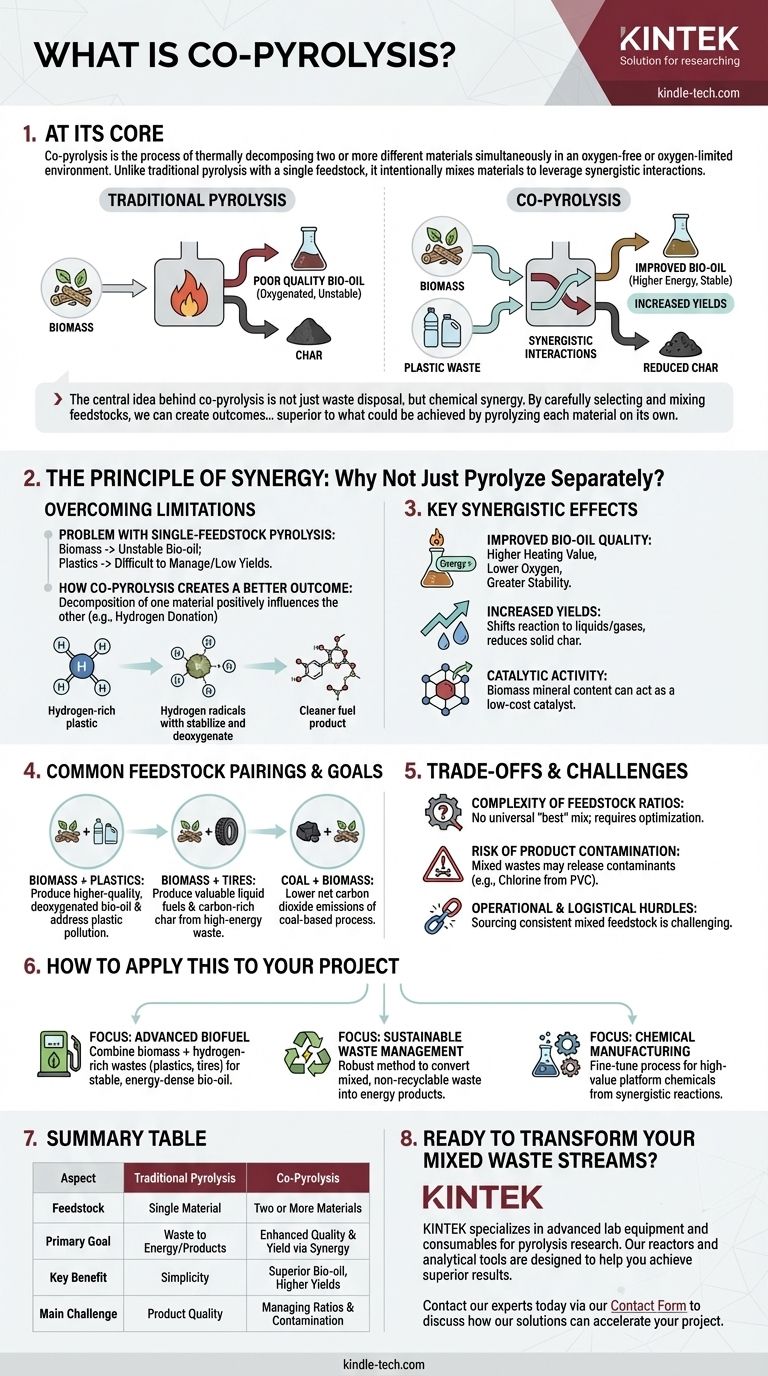

Nella sua essenza, la co-pirolisi è il processo di decomposizione termica simultanea di due o più materiali diversi in un ambiente privo di ossigeno o con ossigeno limitato. A differenza della pirolisi tradizionale che utilizza una singola materia prima, la co-pirolisi mescola intenzionalmente materiali distinti—come biomassa e rifiuti plastici—per sfruttare le interazioni sinergiche che migliorano il processo e i suoi prodotti finali.

L'idea centrale alla base della co-pirolisi non è solo lo smaltimento dei rifiuti, ma la sinergia chimica. Selezionando e miscelando attentamente le materie prime, possiamo creare risultati—come combustibili di qualità superiore o prodotti chimici di maggior valore—che sono superiori a quelli che si potrebbero ottenere pirolizzando ogni materiale da solo.

Il Principio di Sinergia: Perché Non Pirolizzare Semplicemente Separatamente?

La decisione di miscelare le materie prime è una scelta ingegneristica deliberata volta a superare i limiti intrinseci all'uso di un unico tipo di materiale.

Il Problema della Pirolisi a Materia Prima Singola

La pirolisi di un singolo materiale come la biomassa produce spesso un prodotto liquido (bio-olio) altamente ossigenato, acido e instabile. Ciò lo rende un combustibile di scarsa qualità senza un potenziamento significativo e costoso.

Al contrario, la pirolisi delle plastiche può produrre un olio ad alta energia, ma il processo può essere difficile da gestire, e alcune plastiche (come il PET) producono pochissimo combustibile liquido.

Come la Co-pirolisi Crea un Risultato Migliore

La co-pirolisi mira a creare un tutto che è maggiore della somma delle sue parti. La decomposizione di un materiale genera specie chimiche reattive che influenzano positivamente la decomposizione dell'altro.

Un esempio primario è il meccanismo di donazione di idrogeno. I materiali ricchi di idrogeno come le plastiche si decompongono e rilasciano radicali idrogeno, che quindi stabilizzano e deossigenano i frammenti provenienti da materiali poveri di idrogeno come la biomassa.

Effetti Sinergici Chiave

Questa interazione porta a diversi benefici misurabili:

- Migliore Qualità del Bio-olio: Il liquido risultante ha un potere calorifico più elevato, un contenuto di ossigeno inferiore e una maggiore stabilità, rendendolo un precursore più valido per i combustibili per il trasporto.

- Rendimenti Aumentati: La sinergia può spostare le vie di reazione per favorire la produzione di liquidi o gas specifici, riducendo al contempo la formazione di carbone solido meno desiderabile.

- Attività Catalitica: Il contenuto minerale o di cenere intrinseco in alcuni tipi di biomassa può agire come catalizzatore a basso costo, promuovendo la scomposizione delle plastiche a temperature più basse.

Accoppiamenti Comuni di Materie Prime e I Loro Obiettivi

La scelta della combinazione di materie prime è guidata da un obiettivo tecnico o economico specifico, più spesso correlato alla valorizzazione dei rifiuti o al miglioramento del carburante.

Biomassa e Plastiche

Questa è la combinazione più studiata. Residui agricoli, scarti di legno o sottoprodotti forestali vengono miscelati con rifiuti plastici (ad esempio, polietilene, polipropilene). L'obiettivo principale è produrre un bio-olio deossigenato di qualità superiore per applicazioni di biocarburanti, affrontando contemporaneamente l'inquinamento da plastica.

Biomassa e Pneumatici

Gli pneumatici fuori uso sono un flusso di rifiuti significativo con un alto contenuto energetico. La loro co-pirolisi con la biomassa può produrre combustibili liquidi preziosi e un carbone solido ricco di carbonio che ha applicazioni nella produzione e come adsorbente.

Carbone e Biomassa

In alcuni contesti industriali, la biomassa viene co-pirolizzata o co-gassificata con il carbone. L'obiettivo qui è spesso ambientale, utilizzando la biomassa a carbonio neutro per ridurre le emissioni nette di anidride carbonica del processo a base di carbone.

Comprendere i Compromessi e le Sfide

Sebbene potente, la co-pirolisi non è una soluzione semplice e introduce le proprie complessità che devono essere gestite.

La Complessità dei Rapporti tra Materie Prime

Non esiste un mix "migliore" universale. Il rapporto ottimale tra le materie prime è altamente specifico per i materiali utilizzati e il prodotto desiderato. Trovare questo ottimale richiede test empirici e caratterizzazioni significative. Un rapporto errato può annullare qualsiasi effetto sinergico o persino ostacolare il processo.

Il Rischio di Contaminazione del Prodotto

L'utilizzo di flussi di rifiuti misti e reali introduce il rischio di contaminanti. Ad esempio, la co-lavorazione di plastiche come il PVC (cloruro di polivinile) può rilasciare cloro, formando acido cloridrico corrosivo nel reattore e contaminando i prodotti finali. Ciò richiede sistemi di pulizia a valle più robusti e costosi.

Ostacoli Operativi e Logistici

L'approvvigionamento di una fornitura costante e affidabile di materie prime miste può essere una sfida logistica importante. La variabilità dei rifiuti solidi urbani, ad esempio, significa che il processo deve essere abbastanza robusto da gestire le fluttuazioni nel suo flusso di input, il che può influire sulla consistenza del prodotto.

Come Applicarlo al Tuo Progetto

La tua strategia per utilizzare la co-pirolisi dovrebbe essere direttamente allineata con il tuo obiettivo finale, poiché il processo può essere ottimizzato per diversi risultati.

- Se il tuo obiettivo principale è la produzione di biocarburanti avanzati: Utilizza la co-pirolisi per combinare la biomassa con rifiuti ricchi di idrogeno come plastiche o pneumatici per creare un bio-olio più stabile e ad alta densità energetica.

- Se il tuo obiettivo principale è la gestione sostenibile dei rifiuti: Sfrutta la co-pirolisi come metodo robusto per convertire flussi di rifiuti misti non riciclabili in prodotti energetici, riducendo il carico sulle discariche.

- Se il tuo obiettivo principale è la produzione chimica: Ottimizza la temperatura del processo, la velocità di riscaldamento e la miscela di materie prime per favorire selettivamente la produzione di prodotti chimici di piattaforma di alto valore dalle reazioni sinergiche.

In definitiva, la co-pirolisi trasforma la sfida dei rifiuti misti in un'opportunità per creare valore.

Tabella Riassuntiva:

| Aspetto | Pirolisi Tradizionale | Co-pirolisi |

|---|---|---|

| Materia Prima | Materiale Singolo | Due o Più Materiali (es. Biomassa + Plastica) |

| Obiettivo Primario | Rifiuti in Energia/Prodotti | Qualità e Resa Migliorate tramite Sinergia |

| Beneficio Chiave | Semplicità | Bio-olio Superiore, Rese Più Elevate, Valorizzazione dei Rifiuti |

| Sfida Principale | Qualità del Prodotto (es. Bio-olio Instabile) | Gestione dei Rapporti tra Materie Prime e Potenziale Contaminazione |

Pronto a trasformare i tuoi flussi di rifiuti misti in prodotti di alto valore?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Sia che tu stia sviluppando biocarburanti avanzati, ottimizzando la gestione sostenibile dei rifiuti o producendo prodotti chimici di alto valore, i nostri reattori e strumenti analitici sono progettati per aiutarti a ottenere risultati superiori attraverso processi come la co-pirolisi.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni possono accelerare il tuo progetto e sbloccare il pieno potenziale della conversione termica sinergica.

Guida Visiva

Prodotti correlati

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Quali sono gli svantaggi del forno a grafite? Limitazioni chiave e costi operativi

- Qual è lo svantaggio del forno a grafite? Gestione dei rischi di reattività e contaminazione

- Quali sono le fasi di produzione della grafite? Dal coke grezzo al materiale ad alte prestazioni

- A cosa serve il forno a grafite? Per ottenere la lavorazione a temperature estreme per materiali avanzati

- Qual è l'intervallo di temperatura di un forno a grafite? Sblocca fino a 3000°C per la lavorazione di materiali avanzati.