In sintesi, un catodo a sputtering magnetronico è il componente centrale in un sistema di deposizione sotto vuoto che contiene il materiale sorgente (il "target") da rivestire. Utilizza una potente combinazione di un forte campo magnetico e un'alta tensione negativa. Questa disposizione crea e confina un plasma denso vicino al target, che bombarda efficientemente il materiale ed espelle gli atomi che poi si depositano come film sottile sul substrato.

La funzione critica di un catodo a sputtering magnetronico non è solo quella di contenere il materiale, ma di agire come motore per l'intero processo. Utilizzando un campo magnetico per intrappolare gli elettroni, aumenta drasticamente l'efficienza della generazione di plasma, consentendo velocità di deposizione più elevate e film di qualità superiore a pressioni operative inferiori.

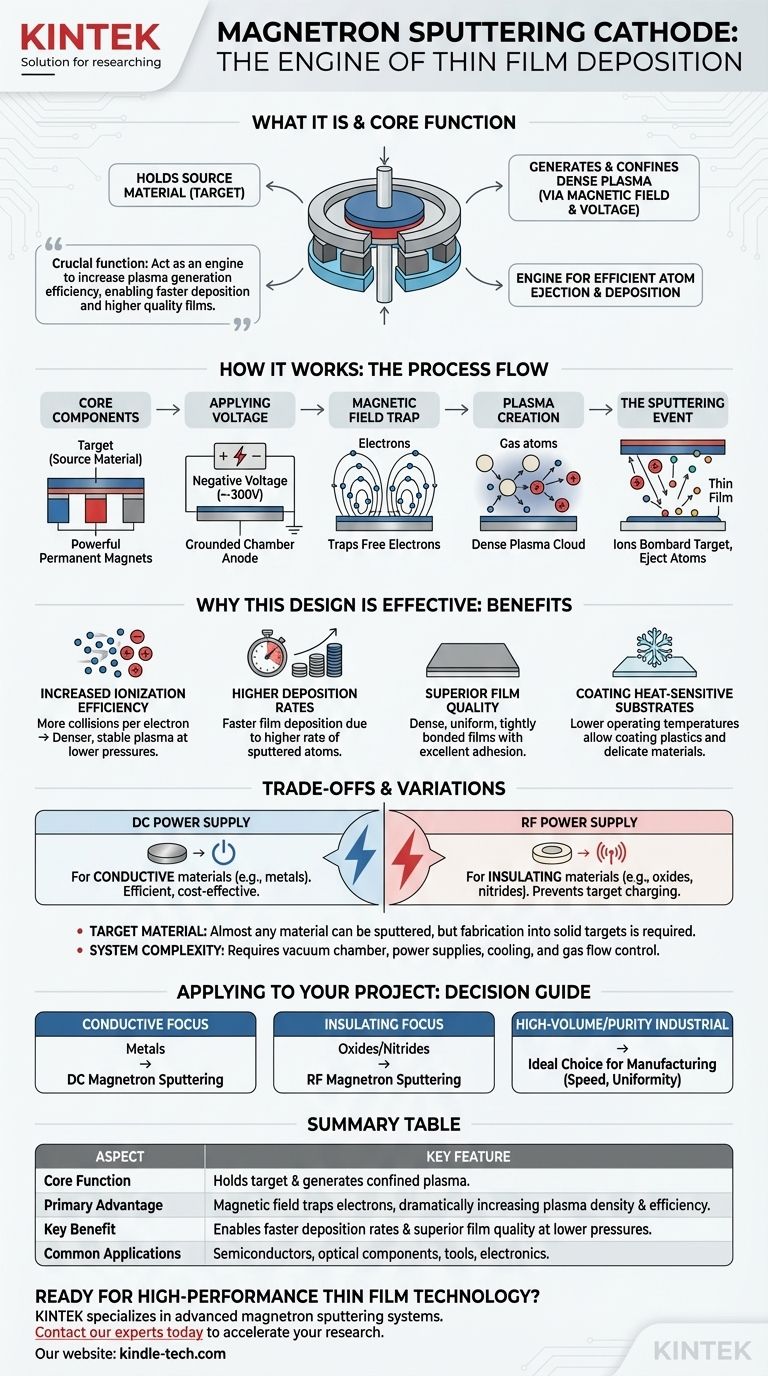

Come funziona un catodo a sputtering magnetronico

Per comprendere lo sputtering magnetronico, dobbiamo prima capire il ruolo del catodo. È un assemblaggio ingegnerizzato con cura che orchestra un campo elettrico, un campo magnetico e un materiale sorgente per ottenere un risultato specifico.

I componenti fondamentali

L'assemblaggio è costituito da due parti principali che lavorano all'unisono. Il target è un blocco del materiale puro che si desidera depositare (ad esempio, titanio, silicio o una lega). Dietro questo target si trova una configurazione di potenti magneti permanenti.

Applicazione della tensione

L'intero assemblaggio del catodo, incluso il target, è elettricamente isolato e collegato a un alimentatore. Viene applicata una forte tensione negativa, tipicamente intorno a -300V. Le pareti della camera a vuoto sono solitamente messe a terra, fungendo da anodo.

Il ruolo del campo magnetico

I magneti creano un forte campo magnetico con linee di campo che corrono parallele alla superficie del target prima di curvarsi verso l'esterno. Questo campo magnetico agisce come una trappola per gli elettroni liberi nelle immediate vicinanze del target.

Creazione del plasma

Poiché gli elettroni vengono intrappolati in questo campo magnetico, sono costretti a viaggiare su lunghe traiettorie a spirale vicino alla superficie del target invece di volare direttamente verso le pareti della camera. Ciò aumenta drasticamente la probabilità che entrino in collisione con atomi di gas neutri (come l'argon) introdotti nella camera.

Queste collisioni ad alta energia strappano elettroni dagli atomi di gas, creando una densa nuvola di ioni di gas caricati positivamente e altri elettroni liberi. Questa nuvola autosufficiente è il plasma.

L'evento di sputtering

Gli ioni positivi appena creati nel plasma sono ora fortemente attratti dal target carico negativamente. Accelerano verso il target, bombardandone la superficie con una significativa energia cinetica.

Se l'energia trasferita da uno ione è sufficiente, urterà fisicamente o "sputterà" atomi dal materiale del target. Questi atomi sparati viaggiano attraverso il vuoto e si depositano sul substrato, costruendo uno strato di film sottile strato dopo strato.

Perché questo design è così efficace

Il genio del catodo magnetronico risiede nella sua efficienza. Il confinamento magnetico degli elettroni è la differenza fondamentale che lo eleva rispetto ai metodi di sputtering a diodo più semplici.

Maggiore efficienza di ionizzazione

Intrappolando gli elettroni, il magnetron assicura che ogni elettrone partecipi a molte più collisioni ionizzanti prima di essere perso. Ciò crea un plasma molto più denso e stabile a pressioni di gas significativamente inferiori.

Tassi di deposizione più elevati

Un plasma più denso significa che ci sono più ioni positivi disponibili per bombardare il target. Ciò si traduce direttamente in un tasso più elevato di atomi sparati, consentendo una deposizione di film molto più rapida, fondamentale per la produzione industriale.

Qualità del film superiore

L'alta energia degli atomi sparati li aiuta a formare un film molto denso, uniforme e saldamente legato sul substrato. Ciò si traduce in rivestimenti con eccellente adesione e durata.

Rivestimento di substrati sensibili al calore

L'alta efficienza del magnetron significa che meno energia viene sprecata. Il processo può funzionare a pressioni più basse, riducendo la quantità di bombardamento di particelle in fase gassosa sul substrato. Ciò mantiene il substrato più fresco, consentendo il rivestimento di plastiche e altri materiali sensibili al calore.

Comprendere i compromessi e le variazioni

Sebbene incredibilmente potente, il catodo a sputtering magnetronico fa parte di un sistema con requisiti e variazioni specifici che devono essere considerati.

Alimentazione CC vs. RF

La scelta dell'alimentatore è fondamentale e dipende interamente dal materiale del target. Un alimentatore a corrente continua (CC) viene utilizzato per materiali conduttivi come i metalli. Per materiali isolanti come le ceramiche, è necessario un alimentatore a radiofrequenza (RF) per prevenire un accumulo di carica positiva sulla superficie del target, che altrimenti arresterebbe il processo di sputtering.

Materiale e geometria del target

Il processo è eccezionalmente versatile e può sparare quasi tutti i metalli, leghe o composti. Tuttavia, il materiale sorgente deve prima essere fabbricato in un target solido, il che a volte può essere una sfida per materiali fragili o complessi.

Complessità del sistema

Un sistema a sputtering magnetronico non è un dispositivo semplice. Richiede una camera a vuoto, alimentatori ad alta tensione, sistemi di raffreddamento per il catodo e un controllo preciso del flusso di gas, rendendolo un investimento significativo in attrezzature e competenze.

Come applicarlo al tuo progetto

La scelta della configurazione di sputtering magnetronico è determinata dal materiale che è necessario depositare e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è depositare materiali conduttivi come i metalli: Un sistema di sputtering magnetronico CC offre la soluzione più efficiente ed economica per la deposizione ad alta velocità.

- Se il tuo obiettivo principale è depositare materiali isolanti come ossidi o nitruri: Un sistema di sputtering magnetronico RF è essenziale per superare la sfida tecnica della carica del target.

- Se il tuo obiettivo principale è il rivestimento industriale ad alto volume e alta purezza: La velocità, l'uniformità e l'eccellente adesione fornite dallo sputtering magnetronico lo rendono una scelta ideale per la produzione.

In definitiva, il catodo a sputtering magnetronico è uno strumento ingegnerizzato con precisione progettato per controllare il plasma a livello atomico, consentendo la creazione di materiali avanzati e superfici ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Caratteristica chiave |

|---|---|

| Funzione principale | Contiene il materiale target e genera un plasma confinato per lo sputtering. |

| Vantaggio principale | Il campo magnetico intrappola gli elettroni, aumentando drasticamente la densità e l'efficienza del plasma. |

| Beneficio chiave | Consente velocità di deposizione più rapide e una qualità del film superiore a pressioni inferiori. |

| Applicazioni comuni | Rivestimento di semiconduttori, componenti ottici, utensili ed elettronica di consumo. |

Pronto a integrare la tecnologia di film sottili ad alte prestazioni nel tuo laboratorio?

KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi sistemi di sputtering magnetronico progettati per precisione e affidabilità. Che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza ti assicura di ottenere la soluzione giusta per depositare film conduttivi o isolanti con eccellente adesione e uniformità.

Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto e scoprire come le soluzioni di sputtering di KINTEK possono accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Strumento di setacciatura elettromagnetica tridimensionale

- Elettrodo a lastra di platino per applicazioni di laboratorio su batterie

Domande frequenti

- Cos'è la deposizione sputtering RF e DC? Scegli la giusta tecnica di deposizione di film sottili

- Qual è la frequenza RF utilizzata per il processo di sputtering? Spiegazione dello standard di 13,56 MHz

- Cosa sono i film sottili?

- Quali sono le applicazioni delle proprietà del grafene? Sbloccare l'elettronica e i materiali di prossima generazione

- Qual è il migliore tra i diamanti coltivati in laboratorio CVD e HPHT? Concentrati sulla qualità, non sul metodo.

- Qual è l'uso del rivestimento diamantato? Trasforma le superfici con prestazioni estreme

- Cos'è la deposizione per sputtering di materiali inorganici? Ottieni una qualità superiore nella deposizione di film sottili

- Quali sono i limiti dello sputtering DC? Comprendere la compatibilità dei materiali e le sfide di processo