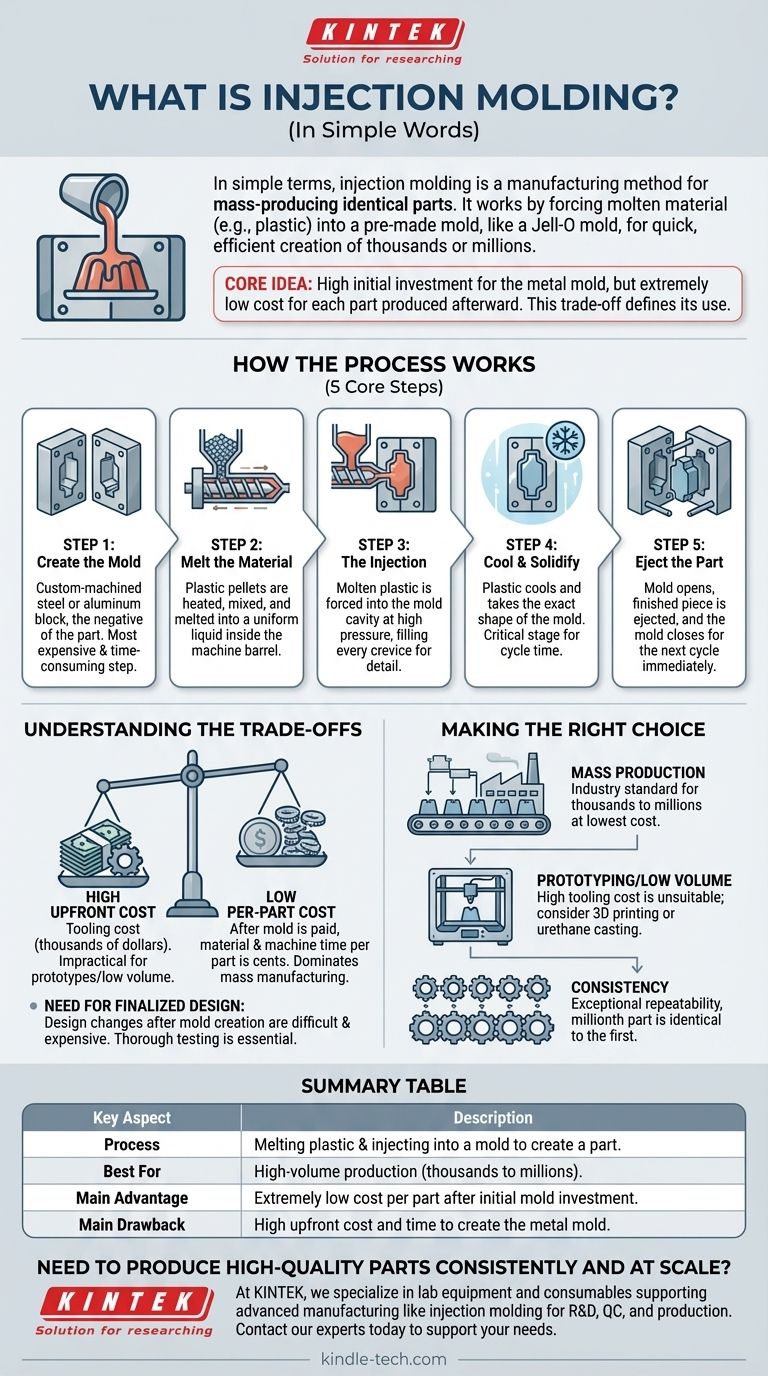

In termini semplici, lo stampaggio a iniezione è un metodo di produzione per la fabbricazione in serie di componenti identici. Funziona forzando il materiale fuso, più comunemente la plastica, in uno stampo preformato, in modo molto simile a come si riempie uno stampo per gelatina per creare una forma specifica. Questo processo consente la creazione di migliaia o addirittura milioni dello stesso articolo in modo rapido ed efficiente.

L'idea centrale da ricordare è che lo stampaggio a iniezione comporta un elevato investimento iniziale per creare lo stampo metallico, ma si traduce in un costo estremamente basso per ogni singolo componente prodotto successivamente. Questo è il compromesso fondamentale che ne definisce l'uso nella produzione.

Come funziona effettivamente il processo?

Comprendere lo stampaggio a iniezione è più facile analizzando i suoi passaggi fondamentali. Il ciclo è veloce, spesso richiede solo pochi secondi per essere completato, motivo per cui è così efficace per la produzione ad alto volume.

Passaggio 1: Creazione dello stampo

Tutto inizia con lo stampo, noto anche come utensile o matrice. Si tratta di un blocco di metallo lavorato con estrema precisione, tipicamente acciaio o alluminio, che è l'immagine negativa del pezzo che si desidera creare. Questa è di gran lunga la parte più costosa e dispendiosa in termini di tempo dell'intero processo.

Passaggio 2: Fusione del materiale

I piccoli pellet di plastica vengono alimentati da una tramoggia nel cilindro della macchina per lo stampaggio a iniezione. All'interno, una grande vite riscalda, mescola e fonde questi pellet in un liquido fuso uniforme.

Passaggio 3: L'iniezione

La plastica fusa viene quindi spinta in avanti sotto pressione estremamente elevata, iniettandola nella cavità vuota dello stampo chiuso. La macchina riempie ogni fessura dello stampo per garantire che il pezzo sia completo e dettagliato.

Passaggio 4: Raffreddamento e solidificazione

Una volta riempito lo stampo, la plastica inizia a raffreddarsi e solidificarsi, assumendo la forma esatta dell'interno dello stampo. Questa fase di raffreddamento è una parte critica del tempo ciclo.

Passaggio 5: Espulsione del pezzo

Dopo che il pezzo si è indurito a sufficienza, lo stampo si apre e il pezzo finito viene spinto fuori dai perni di espulsione. Lo stampo si richiude quindi, pronto per iniziare immediatamente il ciclo successivo.

Comprendere i compromessi

Lo stampaggio a iniezione è un processo incredibilmente potente, ma non è la soluzione giusta per ogni progetto. La decisione di utilizzarlo è quasi sempre economica, governata da alcuni principi chiave.

L'alto costo iniziale

Lo svantaggio principale è il costo dell'attrezzaggio (tooling). Progettare e lavorare uno stampo in acciaio di alta qualità può costare migliaia, o addirittura decine di migliaia, di dollari. Ciò lo rende del tutto impraticabile per prototipi unici o cicli di produzione molto ridotti.

Il basso costo per pezzo

Il vantaggio contrasta direttamente lo svantaggio. Una volta pagato lo stampo, il costo della materia prima e del tempo macchina per pezzo è incredibilmente basso, spesso solo pochi centesimi. Questa economia di scala è il motivo per cui domina la produzione di massa.

La necessità di un design definitivo

Poiché lo stampo è realizzato in metallo, apportare modifiche al design del pezzo dopo la creazione dell'utensile è estremamente difficile e costoso. Il design deve essere accuratamente testato e finalizzato prima di impegnarsi nella produzione dello stampo.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare lo stampaggio a iniezione dipende interamente dal volume e dal budget del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa: Lo stampaggio a iniezione è lo standard del settore per creare migliaia o milioni di componenti identici al minor costo possibile per unità.

- Se il tuo obiettivo principale è la prototipazione o il basso volume: L'alto costo dell'attrezzaggio rende lo stampaggio a iniezione inadatto; considera alternative come la stampa 3D o la colata di uretano.

- Se il tuo obiettivo principale è la coerenza: Questo processo offre una ripetibilità eccezionale, garantendo che il milionesimo pezzo sia virtualmente identico al primo.

In definitiva, lo stampaggio a iniezione è il motore della produzione moderna, trasformando un unico progetto perfetto in milioni di oggetti fisici con precisione ed efficienza.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Fusione della plastica e iniezione in uno stampo per creare un componente. |

| Ideale per | Produzione ad alto volume (migliaia o milioni di pezzi). |

| Vantaggio principale | Costo per pezzo estremamente basso dopo l'investimento iniziale nello stampo. |

| Svantaggio principale | Costo iniziale elevato e tempo necessario per creare lo stampo metallico. |

Hai bisogno di produrre componenti di alta qualità in modo coerente e su larga scala?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo che supportano processi di produzione avanzati come lo stampaggio a iniezione. Che tu sia nella R&S, nel controllo qualità o nella produzione, le nostre soluzioni aiutano a garantire l'integrità dei materiali e l'efficienza del processo.

Contatta oggi i nostri esperti per discutere di come possiamo supportare le tue esigenze di laboratorio e di produzione.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è il processo di stampaggio a iniezione? Una guida alla produzione di pezzi ad alto volume

- Qual è l'applicazione della macchina per stampaggio a iniezione? Alimentare la produzione di massa per parti complesse

- Cos'è la tecnica dello stampaggio? Una guida alla produzione di componenti complessi e ad alto volume

- Quali sono le tre differenze tra lo stampaggio a compressione e lo stampaggio a iniezione? Scegli il processo giusto per il tuo progetto

- Qual è un aspetto positivo dello stampaggio a iniezione? Ottenere una produzione ad alto volume con un'efficienza senza pari