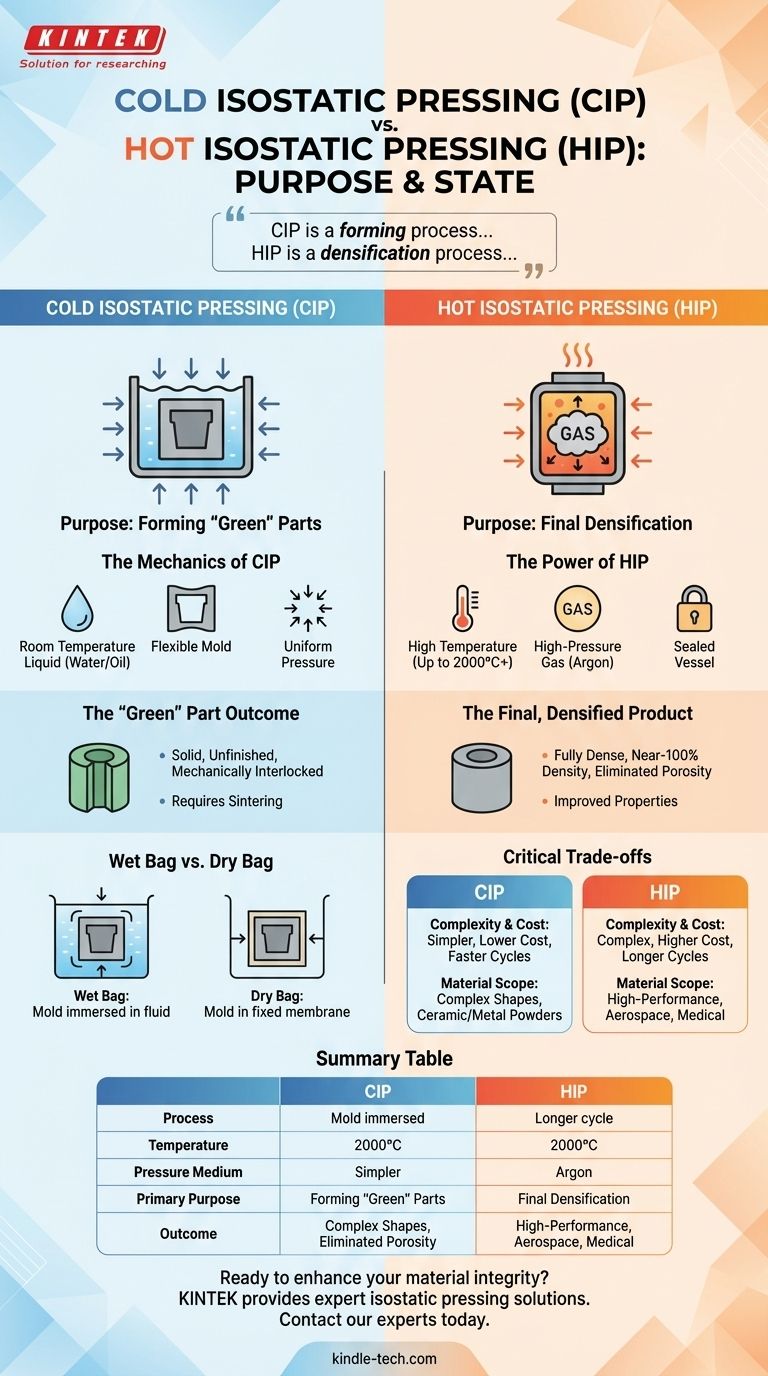

In sostanza, la differenza risiede nello scopo e nello stato. La pressatura isostatica a freddo (CIP) utilizza la pressione liquida a temperatura ambiente per compattare le polveri in un pezzo "verde" solido, ma non finito. Al contrario, la pressatura isostatica a caldo (HIP) utilizza gas ad alta pressione a temperature estreme per densificare completamente i materiali, eliminare i difetti interni e creare un componente finito ad alte prestazioni.

La distinzione cruciale non è solo la temperatura, ma la fase di produzione. La CIP è un processo di formatura che crea una forma preliminare. L'HIP è un processo di densificazione che ottiene le proprietà finali del materiale, spesso su pezzi che sono già stati formati.

La meccanica della pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo, talvolta chiamata formatura idrostatica, è una fase fondamentale per la creazione di pezzi a partire da polveri. Il suo obiettivo principale è produrre un pre-formato uniformemente denso per la lavorazione successiva.

Il principio fondamentale: pressione uniforme

La CIP sfrutta la proprietà fondamentale dei liquidi di trasmettere la pressione equamente in tutte le direzioni.

Questa pressione idrostatica viene applicata a uno stampo flessibile contenente la polvere, garantendo che il materiale si compatti con eccezionale uniformità da ogni angolazione.

Il processo in pratica

Il processo è semplice. Uno stampo flessibile riempito di polvere viene sigillato e immerso in una camera a pressione riempita di liquido, tipicamente acqua o olio.

Una pompa esterna pressurizza il liquido, comprimendo lo stampo e il suo contenuto. Questo ciclo è spesso rapido e avviene a temperatura ambiente o prossima ad essa.

Il risultato del pezzo "verde"

Il risultato della CIP è un pezzo "verde". Questo componente è solido e ha una resistenza sufficiente per essere maneggiato e lavorato.

Tuttavia, le particelle di polvere sono solo bloccate meccanicamente. Deve subire un processo successivo ad alta temperatura, come la sinterizzazione, per legare metallurgicamente le particelle e raggiungere la sua resistenza finale.

Pressatura a sacco umido (Wet Bag) vs. a sacco secco (Dry Bag)

Esistono due metodi principali di CIP. Nella pressatura a sacco umido (wet bag), lo stampo viene immerso direttamente nel fluido per ogni ciclo. Nella pressatura a sacco secco (dry bag), lo stampo viene inserito all'interno di una membrana flessibile permanente integrata nel recipiente a pressione, consentendo un'automazione più rapida e volumi di produzione più elevati.

La potenza della pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo è un processo di trattamento termico utilizzato per raggiungere un livello di integrità del materiale altrimenti impossibile. È una fase di finitura progettata per creare pezzi con una densità teorica prossima al 100%.

Il principio fondamentale: combinazione di calore e forza

L'HIP sottopone i componenti sia a temperatura elevata che a pressione di gas estremamente alta all'interno di un recipiente sigillato.

L'alta temperatura riduce la resistenza del materiale, consentendo all'alta pressione isostatica di chiudere e saldare eventuali pori interni, vuoti o micro-cricche. Un gas inerte, più comunemente argon, viene utilizzato come mezzo di pressione per prevenire qualsiasi reazione con il materiale.

Il processo in pratica

I pezzi vengono caricati nel recipiente HIP, che viene quindi sigillato e riscaldato. Man mano che la temperatura aumenta, il gas inerte viene pompato all'interno, aumentando la pressione fino a 200 MPa o più.

Temperatura, pressione e tempo sono controllati con precisione per ottenere la densificazione completa. Il ciclo si conclude con una fase controllata di raffreddamento e depressurizzazione.

Il prodotto finale densificato

Il risultato è un componente completamente denso con proprietà meccaniche drasticamente migliorate, inclusa la vita a fatica e la tenacità alla frattura.

L'HIP viene utilizzato per eliminare la porosità nelle fusioni critiche, consolidare le polveri in una forma finale netta e persino unire materiali dissimili con un perfetto legame metallurgico.

Comprendere i compromessi critici

La scelta tra questi processi richiede una chiara comprensione dei loro ruoli distinti, delle complessità e dei costi.

Scopo: Formatura vs. Finitura

La differenza più significativa è l'obiettivo di produzione. La CIP è una fase di formatura utilizzata per creare un pre-formato. L'HIP è una fase di finitura utilizzata per perfezionare la struttura interna di un pezzo. A volte, un pezzo può persino essere sottoposto a CIP per essere formato e poi, dopo la sinterizzazione, sottoposto a HIP per la densificazione finale.

Complessità del processo e costo

I sistemi CIP operano a temperatura ambiente con liquidi, rendendo l'attrezzatura relativamente più semplice ed economica. I tempi ciclo sono spesso più brevi.

L'HIP richiede un recipiente altamente specializzato in grado di gestire contemporaneamente temperature estreme e pressioni di gas in sicurezza. Ciò rende l'attrezzatura e il processo stesso significativamente più complessi e costosi.

Ambito di applicazione e materiali

La CIP è ideale per creare forme complesse da polveri ceramiche o metalliche che richiedono una densità uniforme prima di essere cotte o sinterizzate.

L'HIP è riservato ad applicazioni ad alte prestazioni dove il cedimento del materiale non è un'opzione, come pale di turbine aerospaziali, impianti medici e componenti industriali critici.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo corretto non è una questione di quale sia "migliore", ma quale sia appropriato per il compito specifico nel tuo flusso di lavoro di produzione.

- Se il tuo obiettivo principale è creare un pezzo "verde" complesso e uniforme dalla polvere prima della sinterizzazione: la CIP è la scelta corretta ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è eliminare la porosità interna in una fusione metallica per migliorarne le proprietà meccaniche: l'HIP è il trattamento di densificazione necessario.

- Se il tuo obiettivo principale è consolidare polvere metallica o ceramica direttamente in un pezzo finale completamente denso e ad alte prestazioni: l'HIP è il processo che può combinare formatura e densificazione in un unico potente passaggio.

Comprendendo la distinzione tra un processo di formatura e un processo di densificazione, puoi selezionare la tecnologia precisa per ottenere un'integrità ottimale del materiale.

Tabella riassuntiva:

| Processo | Temperatura | Mezzo di pressione | Scopo principale | Risultato |

|---|---|---|---|---|

| Pressatura isostatica a freddo (CIP) | Temperatura ambiente | Liquido (Acqua/Olio) | Formatura di pezzi "verdi" | Compattazione uniforme della polvere per la sinterizzazione |

| Pressatura isostatica a caldo (HIP) | Alta temperatura (fino a 2000°C+) | Gas (Argon) | Densificazione finale | Densità prossima al 100%, eliminazione dei difetti |

Pronto a migliorare l'integrità del tuo materiale? Sia che tu debba formare pre-formati complessi in polvere con CIP o ottenere la densificazione completa con HIP, l'esperienza di KINTEK nelle apparecchiature da laboratorio e nei materiali di consumo può aiutarti a selezionare la soluzione di pressatura isostatica perfetta per le esigenze del tuo laboratorio o della tua produzione. Contatta oggi i nostri esperti per discutere come le nostre attrezzature specializzate possono migliorare le prestazioni e l'affidabilità dei tuoi componenti.

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Qual è la differenza tra pressatura a freddo e pressatura regolare? Scegliere tra qualità ed efficienza

- Perché la lavorazione a freddo è migliore della lavorazione a caldo? Una guida alla scelta del giusto processo di formatura dei metalli

- Qual è il processo di CIP e HIP? Formazione vs. Densificazione per Materiali Superiori

- Cos'è la pressatura isostatica nella metallurgia delle polveri? Ottieni una densità e una complessità del pezzo superiori

- Cos'è il metodo di pressatura isostatica a freddo? Ottenere una densità uniforme in parti complesse