In sintesi, la forgiatura a caldo viene utilizzata per produrre componenti metallici che richiedono una resistenza eccezionale, geometrie personalizzate e un'elevata resistenza alla fatica. È il metodo preferito per creare parti critiche portanti, dove il cedimento non è un'opzione, come nei settori aerospaziale, automobilistico e petrolifero e del gas.

La decisione fondamentale di utilizzare la forgiatura a caldo è un compromesso: si accetta un costo più elevato e dimensioni iniziali meno precise in cambio di una resistenza del materiale superiore, duttilità e la capacità di formare forme complesse che altri processi non possono ottenere.

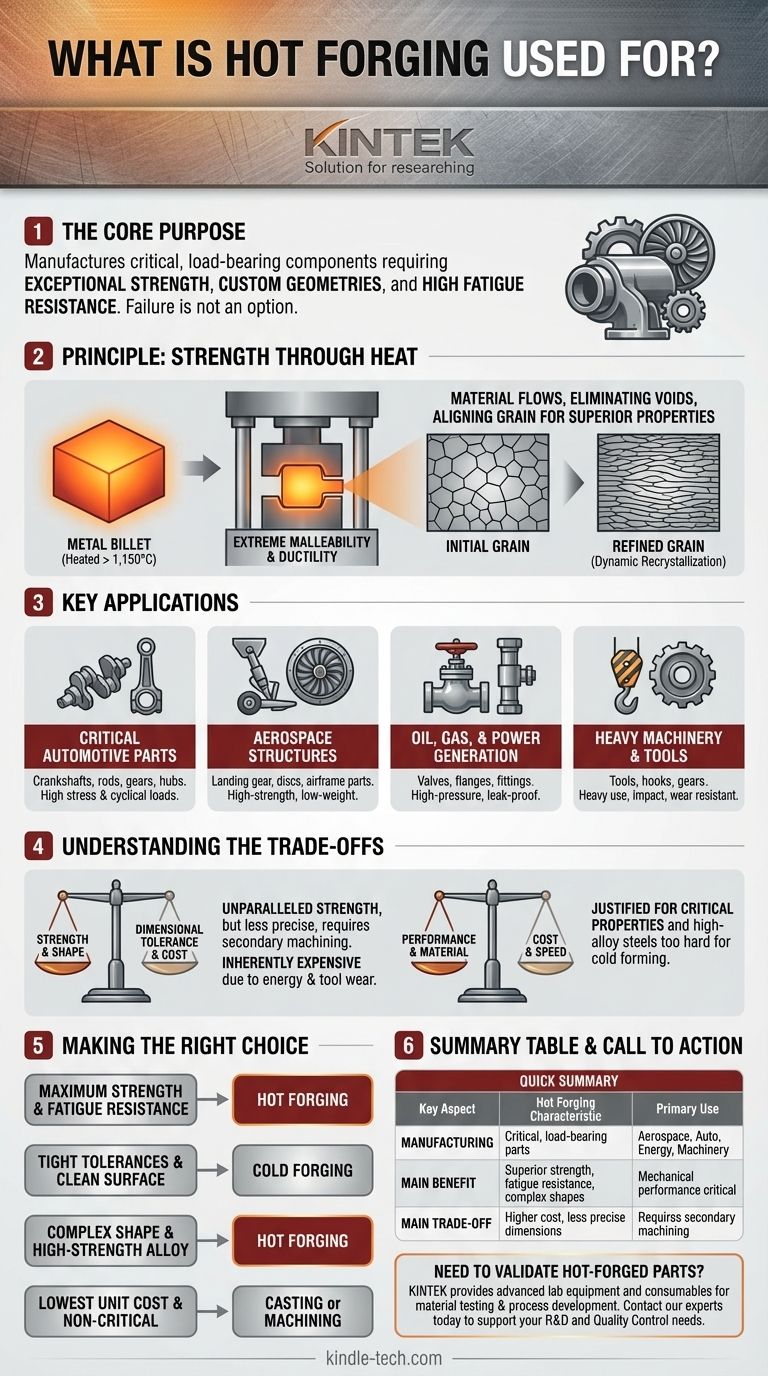

Il Principio Fondamentale della Forgiatura a Caldo: Resistenza Attraverso il Calore

La forgiatura a caldo prevede il riscaldamento di un billetta metallica al di sopra della sua temperatura di ricristallizzazione, che può superare gli 1.150°C (2.100°F) per l'acciaio. Questo calore estremo è la chiave dei benefici unici del processo.

Come il Calore Sblocca il Potenziale del Materiale

Riscaldare un metallo a questo punto lo rende estremamente malleabile e duttile. Ciò consente di modellarlo con potenti presse o martelli senza indurre una deformazione significativa o un "incrudimento" nel materiale.

Il materiale fluisce come un fluido denso, consentendogli di riempire ogni dettaglio dello stampo di forgiatura.

Il Risultato: Un Componente Raffinato e Robusto

Mentre il metallo viene deformato, la sua struttura a grana interna viene scomposta e riformata in grani più fini e uniformi. Questo processo, noto come ricristallizzazione dinamica, elimina i vuoti e allinea il flusso del grano con la forma della parte.

Questa struttura a grana continua e raffinata è la fonte dell'eccezionale resistenza, duttilità e resistenza agli urti e alla fatica che definisce un componente forgiato a caldo.

Creazione di Geometrie Complesse

Poiché il materiale riscaldato si deforma così facilmente, la forgiatura a caldo può produrre parti con forme intricate e cambiamenti significativi nella sezione trasversale.

Ciò rende possibile creare parti quasi a forma finale che sarebbero proibitivamente costose o fisicamente impossibili da lavorare da un blocco solido di materiale grezzo, riducendo drasticamente gli sprechi di materiale.

Dove Viene Applicata la Forgiatura a Caldo

Troverai componenti forgiati a caldo negli ambienti più esigenti in cui le prestazioni meccaniche sono il principale fattore di progettazione.

Parti Critiche per l'Automotive

Componenti come alberi motore, bielle, ingranaggi e mozzi delle ruote sono costantemente sottoposti a enormi sollecitazioni e carichi ciclici. La forgiatura a caldo fornisce la durata e la vita utile a fatica richieste per un funzionamento sicuro e affidabile.

Strutture Aerospaziali

L'industria aerospaziale si affida in gran parte alla forgiatura a caldo per componenti leggeri e ad alta resistenza come carrelli di atterraggio, dischi turbina e parti strutturali della fusoliera realizzate in superleghe di alluminio, titanio e nichel.

Petrolio, Gas e Generazione di Energia

Valvole, flange e raccordi utilizzati in ambienti ad alta pressione devono essere a tenuta stagna e resistenti ai guasti. La forgiatura a caldo fornisce la struttura del materiale densa e priva di vuoti necessaria per contenere in sicurezza pressioni estreme.

Macchinari Pesanti e Utensili

Utensili manuali ad alta resistenza, ganci per gru e ingranaggi per macchinari industriali sono spesso forgiati a caldo per garantire che possano resistere all'uso pesante ripetuto, agli urti elevati e all'usura abrasiva.

Comprendere i Compromessi

Scegliere la forgiatura a caldo è una decisione strategica che richiede di ponderare i suoi vantaggi rispetto ai suoi limiti.

Resistenza rispetto alla Tolleranza Dimensionale

La forgiatura a caldo produce una resistenza senza pari, ma il processo è meno preciso della forgiatura a freddo. Man mano che la parte si raffredda, può deformarsi e si forma uno strato di scaglia (ossidazione) sulla superficie.

Ciò significa che le parti forgiate a caldo richiedono quasi sempre una lavorazione secondaria per ottenere tolleranze strette e una finitura superficiale liscia. La forgiatura a freddo, al contrario, offre un'eccellente precisione dimensionale subito dopo lo stampaggio.

Costo rispetto alle Prestazioni

Il processo è intrinsecamente costoso. È necessaria una notevole energia per riscaldare il materiale e gli stampi. Inoltre, le alte temperature provocano un'usura più rapida degli utensili.

Questo costo è giustificato solo quando le proprietà meccaniche della parte finale sono assolutamente critiche e non possono essere ottenute con metodi meno costosi come la fusione o la forgiatura a freddo.

Scelta del Materiale

La forgiatura a caldo è uno dei pochi processi in grado di modellare efficacemente acciai ad alto tenore di lega e superleghe che sono troppo duri e fragili per essere formati a freddo. Se il tuo progetto richiede questi materiali avanzati, la forgiatura a caldo è spesso l'unica opzione praticabile.

Prendere la Decisione Giusta per il Tuo Obiettivo

Seleziona il tuo processo di produzione in base al requisito più critico per il tuo componente.

- Se la tua priorità principale è la massima resistenza e resistenza alla fatica: La forgiatura a caldo è la scelta definitiva per creare parti con la più alta integrità strutturale possibile.

- Se la tua priorità principale sono le tolleranze strette e una finitura superficiale pulita: Considera la forgiatura a freddo, poiché fornisce una forma quasi finale con minore necessità di lavorazione secondaria.

- Se la tua priorità principale è creare una forma altamente complessa da una lega ad alta resistenza: La forgiatura a caldo fornisce il flusso di materiale necessario per formare parti intricate che altri metodi non possono produrre.

- Se la tua priorità principale è il costo unitario più basso per componenti non critici: La fusione o la lavorazione da barra standard possono essere una soluzione più economica.

Comprendere questi compromessi fondamentali ti consente di selezionare il processo di produzione che si allinea precisamente con i requisiti di prestazione e budget del tuo progetto.

Tabella Riassuntiva:

| Aspetto Chiave | Caratteristica della Forgiatura a Caldo |

|---|---|

| Uso Primario | Produzione di componenti critici portanti |

| Settori Chiave | Aerospaziale, Automotive, Petrolifero e del Gas, Macchinari Pesanti |

| Vantaggio Principale | Resistenza superiore, resistenza alla fatica e capacità di forme complesse |

| Compromesso Principale | Costo più elevato e dimensioni meno precise, che richiedono lavorazione secondaria |

| Ideale Per | Parti per cui le prestazioni meccaniche sono il principale fattore di progettazione |

Hai bisogno di produrre un componente critico ad alta resistenza? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per i test sui materiali e lo sviluppo dei processi nella formatura dei metalli. Che tu sia in R&S o nel controllo qualità, le nostre soluzioni ti aiutano a convalidare le proprietà delle parti forgiate a caldo. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze del tuo laboratorio nella scienza dei materiali e nella produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto? Raggiungimento del 99,1% di densità nei compositi CuW30

- Quali vantaggi offre l'attrezzatura per la sinterizzazione a pressatura a caldo per NASICON? Ottenere piastre di elettrolita solido dense al 100%

- Quali condizioni fornisce un forno a pressatura a caldo sottovuoto per i compositi Rame-MoS2-Mo? Raggiungere la massima densificazione

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni