In sintesi, la forgiatura a caldo è un processo di formatura dei metalli in cui il pezzo viene riscaldato a una temperatura superiore al suo punto di ricristallizzazione, tipicamente compresa tra il 75% e il 95% del suo punto di fusione. Questo calore estremo rende il metallo significativamente più duttile e malleabile, consentendogli di essere deformato e modellato in una matrice sotto alta pressione senza significative sollecitazioni.

La decisione fondamentale di utilizzare la forgiatura a caldo si basa su un compromesso critico: è il processo ideale per creare pezzi geometricamente complessi con una resistenza superiore, ma questa prestazione comporta un costo in termini di minore precisione dimensionale e maggiori spese di produzione rispetto ad altri metodi.

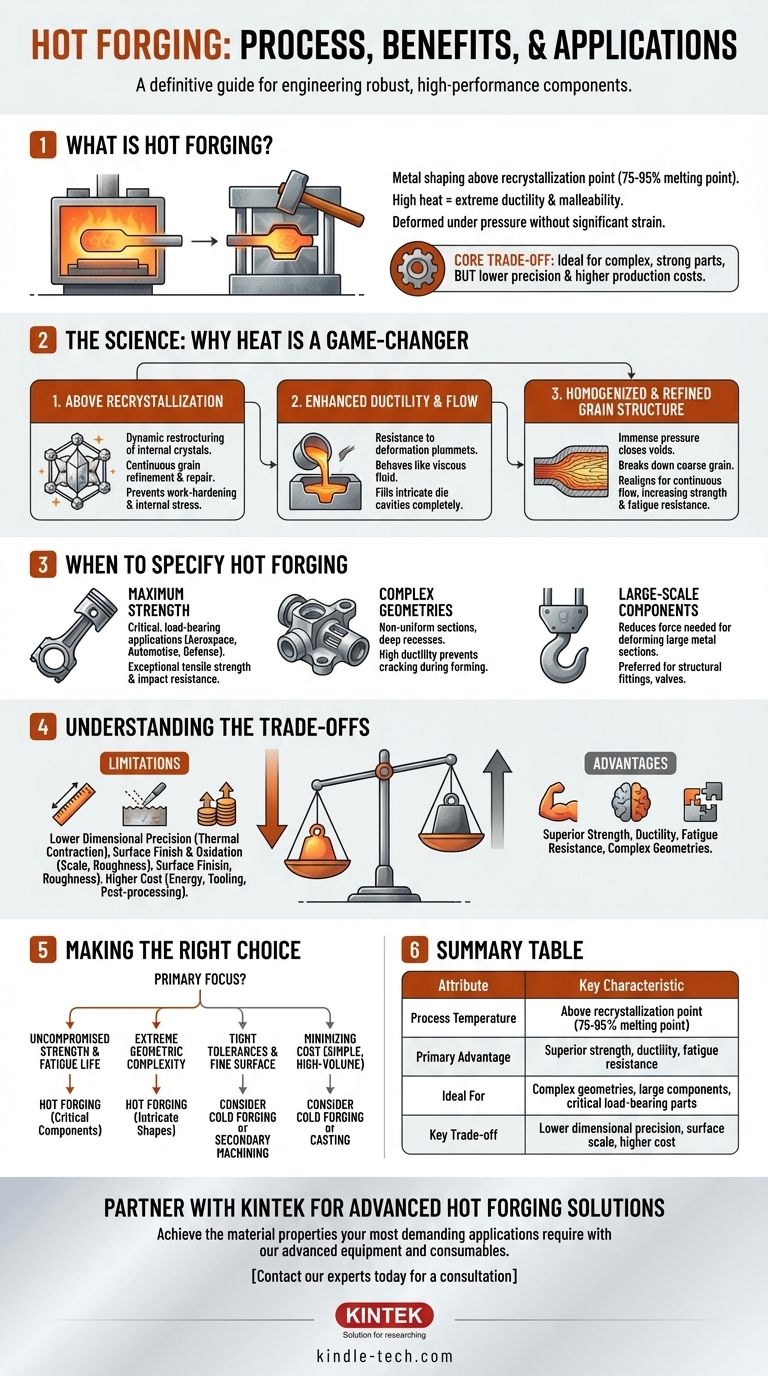

La scienza della forgiatura a caldo: perché il calore è un punto di svolta

Per capire quando utilizzare la forgiatura a caldo, devi prima comprenderne l'impatto metallurgico fondamentale. Il processo è definito dal riscaldamento del metallo oltre una soglia critica, che ne modifica radicalmente il comportamento.

Sopra il punto di ricristallizzazione

Il riscaldamento di un metallo al di sopra della sua temperatura di ricristallizzazione consente una ristrutturazione dinamica dei suoi cristalli interni. Ciò significa che, man mano che il materiale viene deformato, la sua struttura granulare viene continuamente raffinata e riparata, prevenendo l'incrudimento e le sollecitazioni interne che si verificano durante la formatura a freddo.

Duttilità e flusso migliorati

A queste alte temperature, la resistenza del metallo alla deformazione crolla. Si comporta più come un fluido viscoso, consentendogli di fluire e riempire completamente le intricate cavità di una matrice di forgiatura. Questo è ciò che consente la creazione di forme altamente complesse in un unico processo.

Struttura granulare omogeneizzata e raffinata

L'immensa pressione del processo di forgiatura chiude eventuali vuoti interni o porosità presenti nella billetta di metallo grezzo. La combinazione di calore e pressione rompe la struttura granulare grossolana e di fusione e la riallinea per seguire il contorno del pezzo, risultando in un flusso di grano continuo che aumenta drasticamente la resistenza, la duttilità e la resistenza alla fatica.

Quando specificare la forgiatura a caldo

La forgiatura a caldo non è una soluzione universale. È un processo specializzato scelto quando i requisiti prestazionali del pezzo finale giustificano le sue caratteristiche specifiche.

Per parti che richiedono la massima resistenza

Questo è il motore principale della forgiatura a caldo. La struttura granulare raffinata e continua produce componenti con eccezionale resistenza alla trazione e agli urti. Ciò la rende indispensabile per applicazioni critiche e portanti nei settori aerospaziale, automobilistico e della difesa, come alberi a gomito di motori, bielle e componenti del carrello di atterraggio.

Per la creazione di geometrie complesse

Quando il design di un pezzo comporta sezioni trasversali non uniformi, incavi profondi o caratteristiche intricate, la forgiatura a caldo è spesso l'unico metodo di produzione praticabile. L'elevata duttilità del metallo riscaldato assicura che possa riempire completamente lo stampo senza crepe o cedimenti.

Per componenti su larga scala

La deformazione di sezioni metalliche molto grandi richiede un'enorme quantità di forza. Il riscaldamento del pezzo riduce drasticamente la forza necessaria, rendendo la forgiatura a caldo il metodo preferito per la produzione di componenti di grandi dimensioni come ganci industriali, valvole di grandi dimensioni o raccordi strutturali.

Comprendere i compromessi

Scegliere la forgiatura a caldo significa accettare una chiara serie di compromessi. Una valutazione oggettiva richiede il riconoscimento dei suoi limiti.

Minore precisione dimensionale

Il significativo cambiamento di temperatura durante il processo, dal calore di forgiatura alla temperatura ambiente, provoca una contrazione termica. Ciò rende difficile ottenere tolleranze strette direttamente dalla forgia. I pezzi forgiati a caldo spesso richiedono una lavorazione secondaria per soddisfare le specifiche dimensionali finali.

Finitura superficiale e ossidazione

L'esposizione del metallo a calore estremo in presenza di ossigeno provoca inevitabilmente la formazione di uno strato di scaglia (ossido) sulla superficie. Ciò si traduce in una finitura superficiale più ruvida rispetto alla formatura a freddo e potrebbe richiedere un passaggio di post-elaborazione come la sabbiatura per la rimozione.

Il fattore costo più elevato

La forgiatura a caldo è generalmente più costosa. I costi sono determinati dall'enorme consumo di energia richiesto per il riscaldamento, dalla ridotta durata degli utensili (le matrici si usurano più rapidamente ad alte temperature) e dalla potenziale necessità di passaggi aggiuntivi come tempra e lavorazione.

Fare la scelta giusta per la tua applicazione

In definitiva, la decisione di utilizzare la forgiatura a caldo deve essere allineata all'obiettivo finale del tuo componente.

- Se il tuo obiettivo principale è la resistenza e la durata a fatica senza compromessi: La forgiatura a caldo è la scelta definitiva per i componenti critici in cui il cedimento non è un'opzione.

- Se il tuo obiettivo principale è l'estrema complessità geometrica: La forgiatura a caldo fornisce il flusso di materiale necessario per produrre forme intricate che altri processi non possono raggiungere.

- Se il tuo obiettivo principale sono tolleranze strette e una finitura superficiale fine: Dovresti considerare la forgiatura a freddo o un'ampia lavorazione secondaria dopo la forgiatura a caldo.

- Se il tuo obiettivo principale è minimizzare i costi per un pezzo semplice e ad alto volume: La forgiatura a caldo è probabilmente eccessiva, e un processo come la forgiatura a freddo o la fusione sarebbe più economico.

Comprendendo questo equilibrio tra prestazioni massime e realtà produttive, puoi selezionare con sicurezza il processo di produzione giusto per i tuoi obiettivi ingegneristici.

Tabella riassuntiva:

| Attributo della forgiatura a caldo | Caratteristica chiave |

|---|---|

| Temperatura del processo | Sopra il punto di ricristallizzazione del metallo (75-95% del punto di fusione) |

| Vantaggio principale | Resistenza, duttilità e resistenza alla fatica superiori |

| Ideale per | Geometrie complesse, componenti di grandi dimensioni, parti portanti critiche |

| Compromesso chiave | Minore precisione dimensionale, scaglia superficiale, costo più elevato |

Hai bisogno di un componente robusto e ad alte prestazioni?

La forgiatura a caldo è la scelta definitiva per le parti in cui il cedimento non è un'opzione. Il processo offre eccezionale resistenza e durata a fatica creando una struttura granulare continua e raffinata, rendendolo ideale per applicazioni critiche nei settori aerospaziale, automobilistico e dell'industria pesante.

In KINTEK, siamo specializzati nella fornitura delle attrezzature e dei materiali di consumo avanzati necessari per processi di forgiatura a caldo precisi e affidabili. Le nostre soluzioni ti aiutano a ottenere le proprietà dei materiali che le tue applicazioni più esigenti richiedono.

Discutiamo come possiamo supportare il successo del tuo progetto. Contatta i nostri esperti oggi per una consulenza.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Perché è necessario un controllo preciso della temperatura per la pressatura a caldo sottovuoto SiC/Cu? Padronanza della fase interfacciale Cu9Si

- Quale ruolo gioca una pressa a caldo ad alta temperatura nella sinterizzazione del NITE-SiC? Ottimizza il tuo processo di densificazione

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- Quali condizioni fornisce un forno a pressatura a caldo sottovuoto per i compositi Rame-MoS2-Mo? Raggiungere la massima densificazione

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?